Файл: Пояснительная записка выпускной квалификационной работы содержит 55 страниц формата А4, 12 рисунков, 8 таблиц, 5 используемых источников информации.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 26.10.2023

Просмотров: 55

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

1.1 Назначение, состав и техническая характеристика механизма

1.3 Требования, предъявляемые к приводу

2 Расчёт мощности и выбор двигателя

2.1 Расчёт статических моментов

2.2 Предварительный выбор двигателя

2.3 Расчёт нагрузочной диаграммы

2.4 Проверки двигателя по нагреву и перегрузочной способности

3 выбор и характеристика основного электрооборудования

3.1 Выбор и характеристика преобразователя частоты

3.2 Выбор и характеристика силового трансформатора

4 Расчёт и построение статических характеристик

5.1 Защита от перегрузки и коротких замыканий

6 Разработка системы управления мехатронной системой

4 Расчёт и построение статических характеристик

Механическая характеристика может быть получена из формулы Клосса [3]:

где

– критический момент двигателя;

– критический момент двигателя; – скольжение;

– скольжение; – скольжение, при критическом моменте.

– скольжение, при критическом моменте.

где

– активное сопротивление статорной обмотки;

– активное сопротивление статорной обмотки; – приведённое активное сопротивление роторной обмотки.

– приведённое активное сопротивление роторной обмотки.Для двигателей мощностью большей 5 кВт можно принять

равным нулю без больших погрешностей [3]. Тогда формула Клосса упростится до:

равным нулю без больших погрешностей [3]. Тогда формула Клосса упростится до:

Критический момент в зависимости от частоты и напряжения выражается:

где

– номинальный критический момент;

– номинальный критический момент; – номинальное фазное напряжение;

– номинальное фазное напряжение; – номинальная частота.

– номинальная частота.Из формулы (66) следует, что при увеличении частоты критический момент будет уменьшаться. Для того, чтобы поддерживать постоянный критический момент, надо увеличивать напряжение по следующей зависимости:

Скорость двигателя из скольжения выводится так:

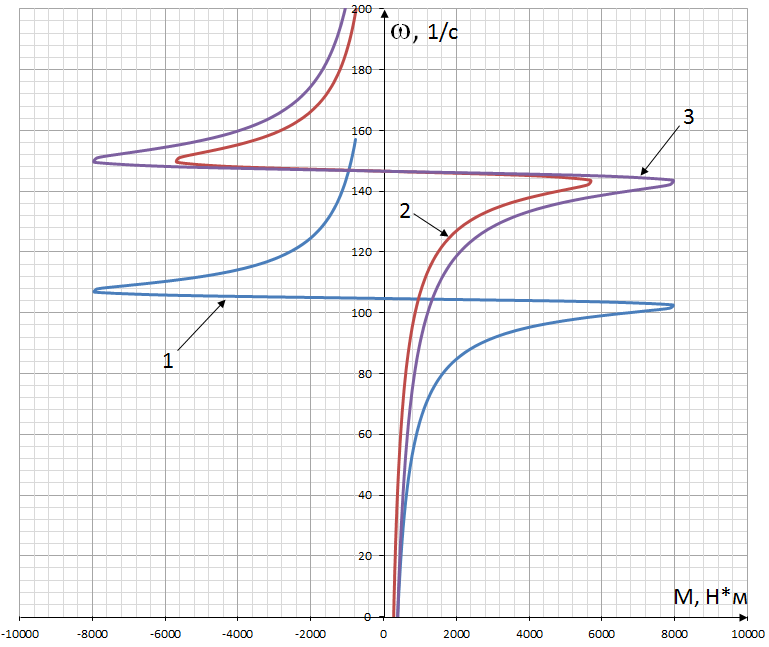

По формулам (65) и (67) построим естественную механическую характеристику, а также механическую характеристику с частотой, равной 70 Гц с коррекцией момента напряжением и без.

Полученные графики отображены на рисунке 5.

Рисунок 5 – Механические характеристики АД двигателя SIEMENS 1MA8-317–6BD: 1 – естественная характеристика; 2 – характеристика с частотой, равной 1,4 номинальной частоты; 3 – характеристика с частотой, равной 1,4 номинальной частоты и напряжением, равным 1,18 номинального напряжения

5 Защита электропривода

5.1 Защита от перегрузки и коротких замыканий

Для защиты силовых вентилей полупроводниковых преобразователей при внешних и внутренних коротких замыканиях применяются быстродействующие плавкие предохранители.

Плавкий предохранитель выбирается исходя из следующих условий [4]:

Этим условиям удовлетворяют два расположенных параллельно предохранителя TESYS FUSE NH4 (DF2LA1251) фирмы Schneider Electric со следующими параметрами:

Автоматические выключатели являются защитными аппаратами многократного действия и предназначены для защиты электроприводов и преобразователей электрической энергии от внешних коротких замыканий и перегрузок.

Выбор автоматического выключателя для электродвигателя и непосредственного преобразователя частоты (устанавливается на стороне напряжения низкой частоты) совершается исходя из следующих условий [4]:

Этим условиям соответствует автоматический выключатель Compact NSX LV432975 фирмы Schneider Electric с рабочим напряжением 690 В и уставкой тока в диапазоне до 500 А.

5.2 Защита от перенапряжений

В комплекте с преобразователем частоты ATV 71HC28N4 идёт сетевой дроссель VW3 A4 564 параметры которого представлены в таблице 8.

Сетевой дроссель обеспечивает лучшую защиту от

перенапряжений и уменьшает гармоники тока, вырабатываемые преобразователем частоты.

Таблица 8 – Параметры сетевых дросселей VW3 A4 564

| Номинальное напряжение | Номинальная частота | Индуктивность | Номинальный ток | Ток насыщения | Потери |

| 380 – 480 В | 50 – 60 Гц | 0,038 мГн | 613 А | 1150 А | 307 Вт |

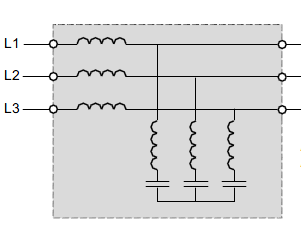

Также в комплект выбранного преобразователя входит пассивный фильтр VW3 A4 612, который представлен на рисунке 6. Он позволяет уменьшить гармоники тока с полным уровнем искажения до 10%.

Рисунок 6 – Принципиальная схема пассивного фильтра VW3 A4 612

Также преобразователь частоты снабжён входными фильтрами подавления радиопомех в соответствии со стандартом МЭК/EN 61800-3, второе издание, категория C2 или C3 для окружения 1 или 2, относящемуся к приводным устройствам регулирования скорости и требованиям ЕС по электромагнитной совместимости (ЭМС).

И ещё ПЧ имеет дополнительные входные фильтры ЭМС VW3 A4 411. Эти фильтры предназначены для уменьшения наведённого излучения в сети ниже пределов, установленных стандартами EN 55011, группа 1, класс A или B и МЭК/EN 61800/3, категория C2 или C3.

5.3 Контроль изоляции

Перед преобразователем частоты и после него ставится узел контроля изоляции тока на землю типа Vigilohm XL308 фирмы Schneider Electric, который имеет следующие параметры:

-

Линейное напряжение: до 1700 В; -

Электрическая прочность: 2500 В; -

Уставка предупредительного сигнала: 1 – 299 кОм; -

Уставка срабатывания сигнализации: 0,2 – 99,9 кОм.

6 Разработка системы управления мехатронной системой

В зависимости от требований, предъявляемых к электроприводу лебедки, ограничения скорости и крутящего момента требуются как с точки зрения динамики, так и с точки зрения статики. Это может обеспечить только векторный контроль. Этот контроль достигает динамических характеристик, близких к двигателю постоянного тока. Это достигается путем раздельного управления компонентами тока статора, отвечающими за момент и поле. Таким образом, точное управление крутящим моментом становится возможным.

Мы выбираем векторную систему управления с косвенным регулированием координат, которая программно реализована на основе микроконтроллера Simovert MD VectorControl, где информация о векторах потокосцепления АД получается косвенным образом на основе математических моделей. В этом случае базовая структура представляет собой управляющую структуру с непрямой ориентацией вдоль вектора магнитного потока ротора и модульным принципом структуры системы управления.

Система имеет два основных канала управления: канал управления угловой скоростью и канал управления модулем потокосцепления ротора 2 АД. Также система имеет 2 подчиненных им внутренних контура регулирования составляющих тока статора I1x и I1у в осях х и у ортогональной системы координат, вращающейся с синхронной скоростью 0 электромагнитного поля двигателя.

Для моделирования цепи необходимо знать величины индуктивности и сопротивления цепи ротора и статора, а также индуктивность цепи намагничивания. Необходимые данные определяем ниже.

Скорость вращения магнитного поля определяется выражением:

где

– номинальная частота питающей сети, Гц.

– номинальная частота питающей сети, Гц.Величина номинального скольжения вычисляется по формуле:

где

– номинальная скорость двигателя, об/мин.

– номинальная скорость двигателя, об/мин.Номинальная угловая скорость вращения ротора рассчитывается по формуле:

Угловая скорость вращения магнитного поля находится:

Номинальный, максимальный и пусковой моменты определяем следующим образом:

Критическое скольжение по формуле:

Механические потери равны:

Коэффициент приведения:

Номинальное фазное напряжение находим по формуле:

Приведённое активное сопротивление ротора равно:

Величина активного сопротивления статора определяется:

Подставив данные, получим:

Приведенная индуктивность рассеяния ротора:

Индуктивность статора найдем по выражению:

Подставим нужные значения и получим:

Индуктивность контура намагничивания рассчитывается следующим образом:

Подставляем данные: