Файл: 1. Конструктивные особенности лопаток турбины 5 Материалы, применяемые при изготовлении лопаток турбины 9.docx

Добавлен: 07.11.2023

Просмотров: 421

Скачиваний: 5

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

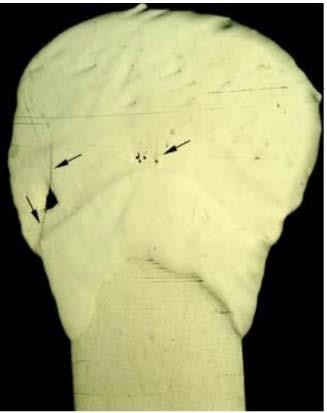

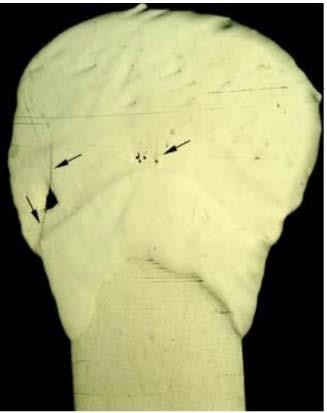

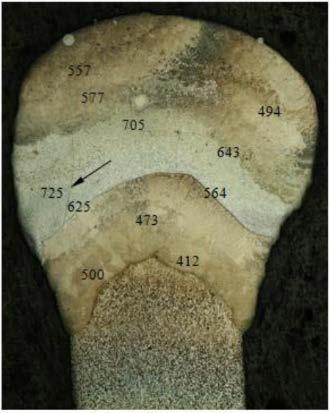

варьированием длительности импульса излучения 0,2-20 мс, частоты следования импульсов излучения 1-20 Гц и диаметра пятна лазерного излучения 0,25-2 мм. В результате экспериментальных исследований была отработана технология восстановления торца пера лопатки с общей высотой наплавленных слоёв 0,8 мм, значением твёрдости, превышающей твёрдость ОМ, и мелкодисперсной структурой наплавленного металла рисунок 1.14.

По результатам металлографического исследования внешних и внутренних дефектов не обнаружено.

Основным недостаткам разработанной технологии является отсутствие автоматизации технологического процесса [1].

Рисунок 1.14. Поперечный макрошлиф торца пера лопатки [41].

Следует отметить, что в линейке ОКБ «Булат» присутствует технологический комплекс для импульсной лазерной наплавки с системой автоматической подачи проволоки, автоматической фокусировки лазерного луча и перископической насадкой. Такая автоматизация позволяет повысить качество и производительность процесса ремонта лопаток.

Технологии импульсной лазерной наплавки позволяют наплавлять сплавы на никелевой, кобальтовой и титановой основах [42]. Примеры отечественного и зарубежного комплекса на базе импульсно-периодического твердотельного лазера представлены на рисунке 1.15.

К основному недостатку приведенных комплексов можно отнести отсутствие кассетной оснастки, позволяющей перейти от штучной наплавки каждой лопатки к автоматизированной наплавке набора однотипных лопаток [1].

В рамках проекта Awfors были проведены исследования технологической возможности ремонта лопаток компрессора, изготовленных из титанового сплава Ti6242, с использованием технологии лазерной наплавки [43]. В процессе отработки технологии лазерной наплавки были проведены механические испытания наплавленных слоёв, показавшие повышенные значения предела прочности и предела текучести по сравнению с материалом подложки. По результатам ремонта лопаток авторы дали высокую оценку технологии лазерной наплавки, указав на перспективность её применения.

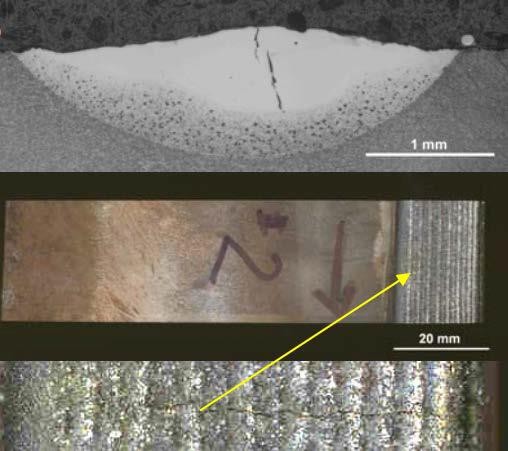

При исследовании технологических возможностей лазерного комплекса LENS 850R (OPTOMEC), изготовленного на базе волоконного лазера, генерирующего лазерное излучение в непрерывном режиме с максимальной мощностью 1 кВт, проводили работы по восстановлению торца пера входной и выходной кромок титановых лопаток ГТД. В качестве наплавляемого материала использовали порошок на титановой основе дисперсностью 40 – 120 мкм [44]. В рамках исследования были восстановлены 2-е лопатки: у первой - торец пера, у второй - кромки и торец. Наплавку осуществляли при

изменении мощности лазерного излучения со 150 Вт (1-й и 2-й слои) до 200-

250 Вт (3-й и 4-й слои) и 300-350 Вт (5-й и 6-й слои). Внешний вид восстановленных лопаток представлен на рисунке 1.16.

Приведенные в работе результаты подтвердили принципиальную возможность использования данного класса оборудования для восстановительного ремонта рабочих лопаток ГТД. Тем не менее, используемые параметры режима далеки от оптимальных, о чём свидетельствует значительный припуск под механообработку, наличие цветов побежалости в ЗТВ, свидетельствующие о некачественной защите зоны обработки, образование слоёв с различными фазовыми составляющими, увеличение микротвёрдости наплавленного металла по сравнению с основой в 1,5-2,5 раза; широкая зона термического влияния (до 0,9 мм), нерасплавленные частицы порошка на поверхности наплавленного слоя,

наличие внутренних дефектов в виде пор, трещин и несплавлений [1], рисунок 1.17.

Интересен опыт восстановительной наплавки входных кромок лопаток парогенератора, реализованный на валу ротора [1], [45] сотрудниками частной компании HardWear в 2004 году, рисунок 1.18.

Лазерную наплавку осуществляли с использованием роботизированного комплекса на базе диодного лазера мощностью 3 кВт, порошкового питателя Sulzer Metco и робота-манипулятора Motoman. На лопатки, изготовленные из

нержавеющей стали мартенситного класса UNS42000 наплавляли металлические порошки марки Stellite 6 и СС420 (схожий по химическому составу с ОМ). Наплавку на кромки осуществляли при мощности лазерного излучения 2 кВт и расстоянии между соплом и восстанавливаемой поверхностью 10 мм.

Рисунок 1.18. Ротор парогенератора.

Авторами были получены положительные результаты при восстановлении лопаток парогенератора с использованием порошка марки СС420, что объясняется образованием незначительных внутренних напряжениями из-за схожих коэффициентов линейного расширения наплавляемого материала и ОМ. При восстановлении лопаток с использованием порошка марки Стеллит 6 были обнаружены продольные и поперечные трещины, а также поры. Наличие трещин авторы объясняют различными значениями коэффициентов линейного расширения материалов; образование пор, при многопроходной наплавке - недостаточной мощностью лазерного излучения [46], рисунок 1.19.

Рисунок 1.19. Трещины при восстановлении лопаток с использованием порошка марки Stellite 6

По результатам исследований, проводимых авторами, образование продольных трещин можно предотвратить, снизив погонную энергию и долю участия основного металла в наплавленных слоях. Для устранения поперечных трещин, помимо вышеперечисленных способов, авторы предлагают сократить длину наплавленных слоёв.

Также в рамках проведённой работы авторами было модернизировано коаксиальное наплавочное сопло и система подачи порошка, что позволило

устранить действие сил гравитации в процессе переноса порошка на подложку при наплавке в пространственных положениях, отличных от нижнего.

К основным положительным результатам данной работы следует отнести возможность восстановления лопаток моноколеса парогенератора на валу ротора, что обеспечивает существенную экономию средств по сравнению

с технологиями, требующими устранения дефектной лопатки из состава моноколеса [47], которая, по словам авторов, может достигать 2,3-4,5 млн. долларов США [1].

Известные способы изготовления и ремонта деталей авиадвигателей методами прямого лазерного выращивания и селективного лазерного плавления [48] по сути, являются многопроходной лазерной наплавкой. Достоинства данных технологий схожи с выше перечисленными достоинствами технологии лазерной наплавки: возможность изготовления деталей сложной формы из дорогостоящих материалов на никелевой и титановой основе с уникальными свойствами, минимальным припуском на последующую механическую обработку при отсутствии деформаций в процессе изготовления/ремонта и наличии минимальной зоны термического влияния. Недостатками являются неапробированность технологии применительно к восстановлению изношенных частей турбинных лопаток, а также использование импортного оборудования [30].

Восстановление лопаток из жаропрочных сплавов на основе титана (ВТ8М), установленных на моноколесе в компрессоре ГТД ПД-14, на установке TruLaser Cell 7020 (Trumpf), оснащённой твердотельным дисковым лазером мощностью 2 кВт, описано в работе [49] (рисунок 1.20). В качестве

По результатам металлографического исследования внешних и внутренних дефектов не обнаружено.

Основным недостаткам разработанной технологии является отсутствие автоматизации технологического процесса [1].

Рисунок 1.14. Поперечный макрошлиф торца пера лопатки [41].

Следует отметить, что в линейке ОКБ «Булат» присутствует технологический комплекс для импульсной лазерной наплавки с системой автоматической подачи проволоки, автоматической фокусировки лазерного луча и перископической насадкой. Такая автоматизация позволяет повысить качество и производительность процесса ремонта лопаток.

Технологии импульсной лазерной наплавки позволяют наплавлять сплавы на никелевой, кобальтовой и титановой основах [42]. Примеры отечественного и зарубежного комплекса на базе импульсно-периодического твердотельного лазера представлены на рисунке 1.15.

К основному недостатку приведенных комплексов можно отнести отсутствие кассетной оснастки, позволяющей перейти от штучной наплавки каждой лопатки к автоматизированной наплавке набора однотипных лопаток [1].

| а) | б) |

| Рисунок 1.15. Комплекс для лазерной наплавки: а - LRS-PRO (ОКБ «Булат»); б - PSM 400 (Schunk) [1], [42]. | |

В рамках проекта Awfors были проведены исследования технологической возможности ремонта лопаток компрессора, изготовленных из титанового сплава Ti6242, с использованием технологии лазерной наплавки [43]. В процессе отработки технологии лазерной наплавки были проведены механические испытания наплавленных слоёв, показавшие повышенные значения предела прочности и предела текучести по сравнению с материалом подложки. По результатам ремонта лопаток авторы дали высокую оценку технологии лазерной наплавки, указав на перспективность её применения.

При исследовании технологических возможностей лазерного комплекса LENS 850R (OPTOMEC), изготовленного на базе волоконного лазера, генерирующего лазерное излучение в непрерывном режиме с максимальной мощностью 1 кВт, проводили работы по восстановлению торца пера входной и выходной кромок титановых лопаток ГТД. В качестве наплавляемого материала использовали порошок на титановой основе дисперсностью 40 – 120 мкм [44]. В рамках исследования были восстановлены 2-е лопатки: у первой - торец пера, у второй - кромки и торец. Наплавку осуществляли при

изменении мощности лазерного излучения со 150 Вт (1-й и 2-й слои) до 200-

250 Вт (3-й и 4-й слои) и 300-350 Вт (5-й и 6-й слои). Внешний вид восстановленных лопаток представлен на рисунке 1.16.

| а) | б) |

| Рисунок 1.16. Внешний вид восстановленных лопаток: а – восстановлен торец лопатки; б – восстановлены кромки и торец лопатки [44]. | |

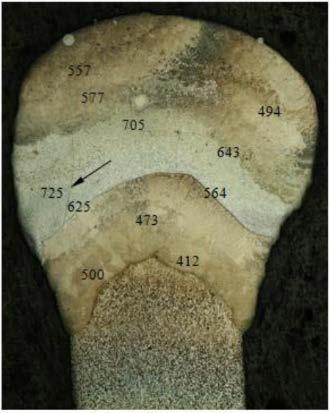

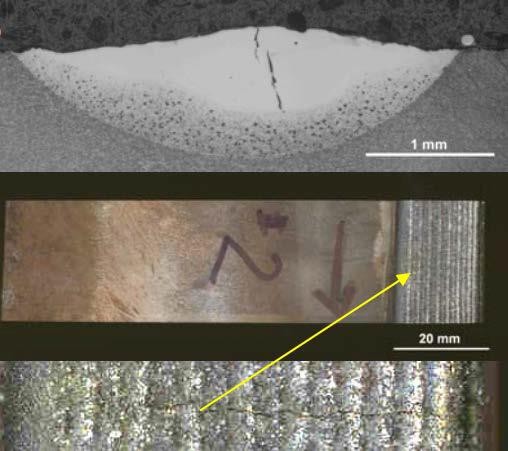

Приведенные в работе результаты подтвердили принципиальную возможность использования данного класса оборудования для восстановительного ремонта рабочих лопаток ГТД. Тем не менее, используемые параметры режима далеки от оптимальных, о чём свидетельствует значительный припуск под механообработку, наличие цветов побежалости в ЗТВ, свидетельствующие о некачественной защите зоны обработки, образование слоёв с различными фазовыми составляющими, увеличение микротвёрдости наплавленного металла по сравнению с основой в 1,5-2,5 раза; широкая зона термического влияния (до 0,9 мм), нерасплавленные частицы порошка на поверхности наплавленного слоя,

наличие внутренних дефектов в виде пор, трещин и несплавлений [1], рисунок 1.17.

| а) | б) |

| Рисунок 1.17. Поперечный макрошлиф: а – не травленый (стрелками указаны поры, трещины и несплавления); б – травленый (различный фазовый состав наплавленных слоёв и нерасплавленные частички порошка) [44]. | |

Интересен опыт восстановительной наплавки входных кромок лопаток парогенератора, реализованный на валу ротора [1], [45] сотрудниками частной компании HardWear в 2004 году, рисунок 1.18.

Лазерную наплавку осуществляли с использованием роботизированного комплекса на базе диодного лазера мощностью 3 кВт, порошкового питателя Sulzer Metco и робота-манипулятора Motoman. На лопатки, изготовленные из

нержавеющей стали мартенситного класса UNS42000 наплавляли металлические порошки марки Stellite 6 и СС420 (схожий по химическому составу с ОМ). Наплавку на кромки осуществляли при мощности лазерного излучения 2 кВт и расстоянии между соплом и восстанавливаемой поверхностью 10 мм.

Рисунок 1.18. Ротор парогенератора.

Авторами были получены положительные результаты при восстановлении лопаток парогенератора с использованием порошка марки СС420, что объясняется образованием незначительных внутренних напряжениями из-за схожих коэффициентов линейного расширения наплавляемого материала и ОМ. При восстановлении лопаток с использованием порошка марки Стеллит 6 были обнаружены продольные и поперечные трещины, а также поры. Наличие трещин авторы объясняют различными значениями коэффициентов линейного расширения материалов; образование пор, при многопроходной наплавке - недостаточной мощностью лазерного излучения [46], рисунок 1.19.

Рисунок 1.19. Трещины при восстановлении лопаток с использованием порошка марки Stellite 6

По результатам исследований, проводимых авторами, образование продольных трещин можно предотвратить, снизив погонную энергию и долю участия основного металла в наплавленных слоях. Для устранения поперечных трещин, помимо вышеперечисленных способов, авторы предлагают сократить длину наплавленных слоёв.

Также в рамках проведённой работы авторами было модернизировано коаксиальное наплавочное сопло и система подачи порошка, что позволило

устранить действие сил гравитации в процессе переноса порошка на подложку при наплавке в пространственных положениях, отличных от нижнего.

К основным положительным результатам данной работы следует отнести возможность восстановления лопаток моноколеса парогенератора на валу ротора, что обеспечивает существенную экономию средств по сравнению

с технологиями, требующими устранения дефектной лопатки из состава моноколеса [47], которая, по словам авторов, может достигать 2,3-4,5 млн. долларов США [1].

Известные способы изготовления и ремонта деталей авиадвигателей методами прямого лазерного выращивания и селективного лазерного плавления [48] по сути, являются многопроходной лазерной наплавкой. Достоинства данных технологий схожи с выше перечисленными достоинствами технологии лазерной наплавки: возможность изготовления деталей сложной формы из дорогостоящих материалов на никелевой и титановой основе с уникальными свойствами, минимальным припуском на последующую механическую обработку при отсутствии деформаций в процессе изготовления/ремонта и наличии минимальной зоны термического влияния. Недостатками являются неапробированность технологии применительно к восстановлению изношенных частей турбинных лопаток, а также использование импортного оборудования [30].

Восстановление лопаток из жаропрочных сплавов на основе титана (ВТ8М), установленных на моноколесе в компрессоре ГТД ПД-14, на установке TruLaser Cell 7020 (Trumpf), оснащённой твердотельным дисковым лазером мощностью 2 кВт, описано в работе [49] (рисунок 1.20). В качестве