Добавлен: 07.11.2023

Просмотров: 342

Скачиваний: 4

СОДЕРЖАНИЕ

ОПРЕДЕЛЕНИЯ, ОБОЗНАЧЕНИЯ И СОКРАЩЕНИЯ

Химизм, механизм и кинетика реакций

Технологическое оформление процесса получения МТБЭ

Схема получения МТБЭ IFP показана на рисунке 1.4.

Схема технологии НИИМСК показана на рисунке 1.6.

Описание принципиальной технологической схемы

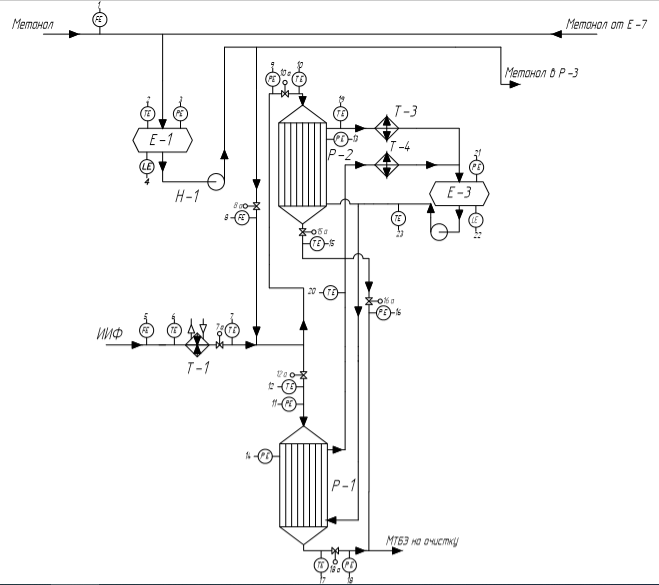

Принципиальная технологическая схема производства МТБЭ представлена на рисунке 2.1.

Материальный баланс производства

Определение количества образующихся ТМК и ДИБ

Расчет годового материального баланса

Технологический расчет основного оборудования

Геометрические размеры реактора

3 Контрольно-измерительные приборы и автоматизация производства

Схема автоматизации реакторного узла представлена на рисунке 3.1.

Спецификация приборов КИП и А основного реакторного узла представлена в таблице 3.1.

Берём стандартное значение диаметра D = 2,6 м.

Штуцер ввода сырья в реактор:

Массовый расход шихты через штуцер F = 26588,645 кг/ч.

Абсолютная плотность шихты при температуре 70С ρс = 579,7 кг/м3.

Примем скорость жидкостного потока в штуцере Wдоп = 1,0 м/с.

Объемный расход потока:

Диаметр штуцера:

Примем к установке стандартный штуцер Dу = 125 мм.

-

Технологический расчет вспомогательного оборудования

-

Расчёт ёмкости горизонтальной для хранения метанола

Необходимый объём ёмкости для налива в неё метанола определяется по следующей формуле:

,

, где: G = 13433,069 кг/ч – массовый расход метанола; = 0,351 ч – время заполнения ёмкости; кг/м3 – плотность метанола при рабочих условиях; степень заполнения ёмкости (0,8 – 0,9).

В ходе расчётов была подобрана ёмкость горизонтальная объёмом

V=8 м3. [7]

-

Расчёт и подбор насоса

Насос предназначен для перекачки метанола из ёмкости Е-1 в трубопровод перед реактором.

Количество перекачиваемой жидкости:

где: G = 13433,069 кг/ч – массовый расход метанола ; кг/м3плотность метанола при рабочих условиях.

Требуемый напор:

,

, где: Р1 – давление в аппарате из которого осуществляется перекачка, 0,1 МПа;

Р2 – давление в рассчитываемом аппарате, 0,25 МПа; Нг – геометрическая высота подъема жидкости, 15 м; Нп – суммарные потери напора во всасывающей и нагнетательной линиях, 30-35% Нг.

Полезная мощность, расходуемая на перекачку метилового спирта:

Мощность, которую необходимо развивать электродвигателю на выходном валу при установившемся режиме работы:

,

, где: Н – КПД насоса; для центробежных 0,6 – 0,9; пер – КПД передачи от электродвигателя,пер = 1.

Вт

ВтПодбираем насос. Его техническая характеристика:

Марка Х8/30, Q =2,4·10-3, высота столба жидкости Н = 24 м, КПД = 0,50. Насос снабжен электродвигателем типа АО2-32-2 номинальной мощностью NН = 4 кВт; частота вращения вала n = 48,3 с-1. [7]

-

Расчет теплообменника

Необходимость теплообменника обусловлена нагревом изобутан-изобутиленовой фракции перед подачей в реактор перегретым водяным паром.

Цель расчета — определение площади поверхности теплопередачи, выбор теплообменного аппарата.

Исходные данные:

Массовый расход ИИФ = 40266,992 кг/ч;

Нагрев водяным паром от 25 до 70°С;

Абсолютное давление греющий водяного пара составляет p = 0,5 кгс/см2;

Концентрация воздуха в водяном паре составляет 0,5%.

Температура конденсации водяного пара tконд = 80,9°С

Температурная схема:

80,9 – 80,9

25 →70

∆tб = 55,9 ∆tм=10,9

Средняя разность температур:

Средняя температура ИИФ:

Расход ИИФ:

Здесь

– плотность ИИФ при

– плотность ИИФ при

Расход теплоты на нагрев ИИФ:

где

Дж/(кг·К) – средняя удельная теплоемкость ИИФ

Дж/(кг·К) – средняя удельная теплоемкость ИИФРасход сухого греющего пара с учетом 7% потерь теплоты:

где

Дж/кг – удельная теплота конденсации водяного пара

Дж/кг – удельная теплота конденсации водяного пара

Согласно ГОСТ 15120-79 принимаем один четырехходовый кожухотрубчатый теплообменник с внутренним диаметром кожуха 800 мм, числом труб 101/404 и длиной труб L=6 м. [7]

3 Контрольно-измерительные приборы и автоматизация производства

-

Цели и задачи автоматизации производства

Сегодня производство в обязательном порядке должно быть оснащено системами автоматического управления. Более того, промышленность стремится сделать свои заводы максимально безлюдными. Цифровизация – слово, которое звучит всё чаще в новостных сводках. И не спроста, ведь системы автоматического управления – инструмент, который даёт возможность достигать высокого качества продуктов, улучшать экономические показатели, совершенствовать технологию в целом.

Объект управления – технологический процесс и оборудование.

Система управления – комплекс технических средств, а также персонал, который участвует в управлении.

КИП и автоматика необходимы для поддержания необходимого технологического режима на установке производства метил-трет-бутилового эфира, а также отображения и регистрации отдельных параметров процесса.

Монтаж первичных контрольно-измерительных приборов осуществляется в непосредственной близости от точек отбора параметров и необходимы для преобразования измеренного параметра в электрический командный сигнал, который в последствии передается по соответствующим линиям в операторную или вторичные приборы.

-

Схема автоматизации основного аппарата

Схема автоматизации реакторного узла представлена на рисунке 3.1.

Рисунок 3.1 – Схема автоматизации реакторного узла

Метиловый спирт хранится в емкости Е-1. Здесь контролируется его температура (поз.2) и уровень (поз.4) с сигнализацией по верхнему и нижнему пределам. Если достигается нижний предел уровня в емкости, происходит срабатывание сигнализации и защиты, автоматический останов насоса Н-1. Если верхний – также срабатывает сигнализация и защита, автоматическое закрытие отсекателя на трубопроводе приема метилового спирта в Е-1. Также предусмотрена сигнализация по верхнему и нижнему пределам расхода спирта. Достижении нижнего предельного значения расхода вызывает срабатывание сигнализации и защиты (поз.1), останов насосов Н-1, Н-2, Н-6, Н-8. Контроль давления в Е-1 (поз.3). Расход спирта на смешение с ИИФ (поз.8) [5].

Расход изобутан-изобутиленовой фракции контролируется (поз.5) с сигнализацией по нижнему предупредительному значению, при достижении которого срабатывает сигнализация и защита по поз.5, автоматический останов насосов Н-1, Н-6, Н-8.

На выходе из теплообменника Т-1 необходимо контролировать температуру ИИФ, поэтому на выходе пароконденсата из Т-1 установлен клапан-регулятор и контроль по поз. 7.

Контроль температуры исходных реагентов перед Р-1 и Р-2 осуществляется посредством регулирующего клапана на линии байпаса Т-1 (поз.10 и 12).

Температура реакционной смеси после реактора Р-1 контролируется по поз. 17. Предусмотрена сигнализация по верхнему предупредительному значению температуры реакционной смеси. Давление реакционной смеси после реактора Р-1 контролируется по поз. 18. Предусмотрена сигнализация по нижнему и верхнему предупредительным значениям давления реакционной смеси. Перепад давления в трубках реактора Р-1 контролируется по поз. 14. Предусмотрена сигнализация по верхнему предупредительному значению перепада давления.

-

Спецификация контрольно-измерительных приборов и автоматики

Спецификация приборов КИП и А основного реакторного узла представлена в таблице 3.1.

Таблица 3.1 – Спецификация приборов КИП и А основного реакторного узла

| Наименование стадий процесса, аппараты, показатели режима | Номер позиции КИПиА по схеме | Единица измерения | Допускаемые пределы технологичес-ких параметров | Требуемый класс точности средств измерений ГОСТ 8.401-80 | Примечание |

| Расход метанола на вводе в отделение МТБ-1 | FIRA поз. 1 | кг/ч | не менее 1200 | 0,2 | Показание, регистрация, сигнализация |

| Температура в емкости Е-1 | TIR поз. 2 | 0С | не более 50 | 0,75 | Показание, регистрация |

| Давление в емкости Е-1 | PIR поз. 3 | МПа (кгс/см2) | 0,1-0,6 (1-6) | 0,2 | Показание, регистрация |

| Уровень жидкости в емкости Е-1 | LIRA поз.4 | мм (% шкалы) % об. | 340-760 (20-80) 23-67 | 0,2 | Показание, регистрация, сигнализация |

| Расход ИИФ в отделение МТБ-1 | FIRA поз. 5 | кг/ч | не менее 4980 | 0,2 | Показание, регистрация, сигнализация |