Добавлен: 07.11.2023

Просмотров: 337

Скачиваний: 4

СОДЕРЖАНИЕ

ОПРЕДЕЛЕНИЯ, ОБОЗНАЧЕНИЯ И СОКРАЩЕНИЯ

Химизм, механизм и кинетика реакций

Технологическое оформление процесса получения МТБЭ

Схема получения МТБЭ IFP показана на рисунке 1.4.

Схема технологии НИИМСК показана на рисунке 1.6.

Описание принципиальной технологической схемы

Принципиальная технологическая схема производства МТБЭ представлена на рисунке 2.1.

Материальный баланс производства

Определение количества образующихся ТМК и ДИБ

Расчет годового материального баланса

Технологический расчет основного оборудования

Геометрические размеры реактора

3 Контрольно-измерительные приборы и автоматизация производства

Схема автоматизации реакторного узла представлена на рисунке 3.1.

Спецификация приборов КИП и А основного реакторного узла представлена в таблице 3.1.

| Температура ИИФ перед Т-1 | TIR поз. 6 | 0С | не более 90 | 0,75 | Показание, регистрация |

| Температура ИИФ после Т-1 | TIRC поз. 7 | 0С | 40-90 | 0,75 | Показание, регистрация, регулирование |

| Расход метанола к реакторам Р-1,2 | FIRC поз. 8 | кг/ч | не менее 1100 | 0,2 | Показание, регистрация, регулирование |

| Давление реакционной смеси на входе в Р-2 | PIRA поз. 9 | МПа (кгс/см2) | 0,9-1,4 (9,0-14,0) | 0,2 | Показание, регистрация, сигнализация |

| Температура реакционной смеси на входе в реактор Р-2 | ТIRCA поз. 10 | 0С | 40-60 | 0,75 | Показание, регистрация, регулирование, сигнализация |

| Давление реакционной смеси на входе в Р-1 | PIRA поз. 11 | МПа (кгс/см2) | 0,9-1,4 (9,0-14,0) | 0,2 | Показание, регистрация, сигнализация |

| Температура реакционной смеси на входе в реактор Р-2 | ТIRCA поз. 12 | 0С | 40-60 | 0,75 | Показание, регистрация, регулирование, сигнализация |

| Перепад давления на реакторе Р-2 | PDIRA поз. 13 | МПа (кгс/см2) | не более 0,15 (1,5) | 0,2 | Показание, регистрация, сигнализация |

- 1 ... 10 11 12 13 14 15 16 17 18

4 Механический расчет

-

Расчет толщины обечайки аппарата

-

Исходные данные для проведения расчета: -

- внутренний диаметр D1= 2600 мм; -

- технологическое (рабочее) давление Рраб= 0,75 МПа; -

- рабочая температура t = 70 °С; -

- материал 12Х18Н10Т. -

Обечайка вертикального реактора является тонкостенным цилиндром, толщина стенки которого вычисляется по ГОСТ 14249-89 по следующей формуле: -

-

, -

где S - расчетная толщина, м; РР - расчетное избыточное давление, Па; Dв - внутренний диаметр аппарата, м; [σ] - допускаемое напряжение на растяжение материала аппарата, Па; φ - коэффициент прочности продольного сварного шва; С - прибавка на коррозию (4мм). -

При расчете на прочность аппаратов, содержащих взрывопожароопасные и токсичные среды, расчетное давление принимают на 10%, но не менее, чем на 0,2 МПа больше технологического [6]. -

Избыточное рабочее давление равно: -

Ризб. = 0,75 - 0,1 = 0,74 МПа -

а расчетное давление -

1) РР= 0,75 + 0,2 = 0,95 МПа (принимаем как большее) -

2) РР= 0,74 + 0,74*0,1 = 0,814 МПа. -

-

-

-

-

-

Допускаемое напряжение [σ] находим по формуле: -

,

, -

где η - поправочный коэффициент (0,9 для аппаратов, содержащих взрыво- -

и пожароопасную или токсичную среду); -

[σ*] - нормативное допускаемое напряжение, [σ *] = 154,4 МПа. -

[σ]=0,9·154,4=138,96 МПа. -

Так как продольные и поперечные швы обечаек стальных аппаратов должны быть только стыковыми, принимаем φ = 1. -

Находим толщину стенки реактора:

Находим толщину стенки реактора: -

-

-

Принимаем 14 мм. -

Необходимо учитывать, что помимо внутреннего давления реактор претерпевает дополнительные нагрузки, такие, как вес внутренних устройств, вес площадок обслуживания и т.д., толщина стенки аппарата должна быть увеличена на S.

S.  S принимаем равной 2 мм.

S принимаем равной 2 мм. -

Таким образом, получим толщину стенки: -

S = 14+2= 16 мм -

Для определения толщины днища аппарата используем формулу: -

-

-

-

Толщину днища принимаем равной толщине стенки 16 мм. -

Произведем проверку напряжения в нижней части аппарата при гидравлических испытаниях: -

σ = ,

, -

где РГ = 0,963 МПа. -

σ=

-

Таким образом, полученная толщина стенки позволяет обеспечить прочность обечайки при гидравлических испытаниях. -

-

Расчет толщины стенки эллиптического днища (крышки)

-

Проводим расчет фланцевого соединения для штуцера входа шихты в трубчатый реактор. -

Рабочие условия: максимальная температура 150°С, давление 0,75 МПа. -

Материал фланца 12Х18Н10Т такой же как и у корпуса реактора. -

Dу = 125 мм - диаметр условного прохода. -

Выбор типа фланца и уплотнительной поверхности: -

При рабочих условиях условное давление составляет 0,75 МПа. Известно, что в реактор поступает шихта, выбираем фланец цельного типа на условное давление Ру = 0,75 МПа с плоской поверхностью уплотнения [7]. -

Опишем основные размеры фланца: -

Dy = 0,125 м - условный диаметр; -

Dф = 0,245 м - диаметр фланца; -

Dб = 0,210 м - диаметр болтовой окружности; -

D1 = 0,188 м; -

Ds = 0,156 - диаметр втулки фланца -

h = 0,021 м - толщина тарелки фланца; -

Н = 0,057 м - высота фланца; -

h1 = 0,019 м. -

Температура среды составляет не более 250 °С, поэтому используем болты М 16 в количестве 8 штук. -

Материалом прокладки примем паронит.

-

Расчет фланцевого соединения

-

Выполним расчёт фланца на условную нагрузку: -

Qвф = (Qб + Qбм) / 2 -

где Qб - наибольшая из нагрузок, вычисленных по формулам с учётом температурных усилий, найденных по уравнению. -

-

Тогда: -

Qв ф= (0,109 +0,1866) / 2 = 0,148 МН. -

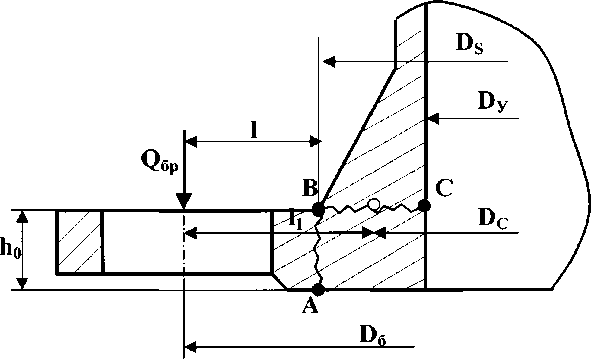

Фланцы цельного типа рассчитываются под действием силы Qвф на изгиб как консольную балку по опасным сечениям АВ и ВС (рисунок 4.1). Находят напряжение изгиба σАВ и σВС в указанных сечениях. Найденные напряжения не должны превышать допускаемых [8]. -

σАВ < [σ] и σВС < [σ] -

Схема расчета фланца цельного типа представлена на рисунке 4.1. -

-

-

-

Рисунок 4.1 – Схема расчета фланца цельного типа -

-

Напряжение на изгиб в сечении АВ: -

ΣАВ = ,

, -

где l = 0,5·(Dб- Ds) - плечо силы QBФ; h0 = h + h1 -

-

-

Напряжение изгиба в сечении ВС: -

σВС= ,

, -

где l1 = 0,5·( Dб- Dc) - плечо силы QBФ. -

S1 = (Dy – Ds) / 2 -

Dc = (Dy+Ds) / 2 -

Таким образом: -

-

-

-

-

σАВ и σвс < 228,6 МПа, параметры фланца выбраны верно. -

Расчет, проведенный с учётом места установки реактора и температурных условий, руководствуясь общими принципами выбора материала, а также, учитывая, максимальную температуру стенки реактора и коррозионность среды, подтвердили, что при выбранных размерах реактора и рабочих параметрах, трубчатый реактор выдержит технологические (рабочие) нагрузки. -

-

-

ЗАКЛЮЧЕНИЕ

-

-

Применяемая в производстве МТБЭ на промышленной площадке СИБУРа в г. Тобольске технология НИИ «Ярсинтез» позволяет получить целевой продукт, отвечающий всем требованиям, необходимым для дальнейшего использования. Помимо этого, одним из достоинств данной технологии является то, что она является отечественной разработкой, таким образом, вопрос импортозамещения здесь закрыт. -

НИИ «Ярсинтез» предполагает использование реакторного блока из аппаратов двух типов – трубчатого изотермического реактора синтеза (Р-1,2) и реакционно-ректификационный реактор синтеза и ректификации продуктов (Р-3). Благодаря этому аппаратному обеспечению достигается высокая степень конверсии метил-трет-бутилового эфира. -

Результатом расчета на заданную мощность стали два реактора синтеза – трубчатые изотермики диаметром 2,6 метров каждый. -

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

-

-

Матузов Г. Л. Пути производства автомобильных бензинов с улучшенными экологическими свойствами / Г. Л. Матузов // Башкирский химический журнал. – 2007. - №2. – С. 121-125. – Текст : непосредственный -

Ахметов С. А. Технология глубокой переработки нефти и газа / С.А. Ахметов. – Уфа : Гилем, 2002. – 671 с. – Текст : непосредственный. -

Данилов А. М. Присадки и добавки / А.М. Данилов. – Москва : Химия, 1996. - 232 с. – Текст : непосредственный. -

Основные процессы нефтехимии : пер. с англ. : справочник / пер. И. А. Голубева ; под ред.: Р. А. Мейерс. – Санкт-Петербург : Профессия, 2015. - 700 с. – Текст : непосредственный. -

Лебедев Н. Н. Химия и технология основного нефтехимического синтеза / Н. Н. Лебедев. - М.: Химия, 2008. – 592с. – Текст : непосредственный. -

Регламент для проектирования промышленной установки получения МТБЭ из изобутан-изобутиленовой фракции дегидрирования изобутана на Тобольском НХК / Ярсинтез. – Ярославль: НИИ «Ярсинтез», 1995г. – 209 с. – Текст : непосредственный. -

Евдокимова Н.Г. Расчет реакторов технологических процессов получения компонентов автомобильных бензинов / Н. Г. Евдокимова. – Салават : УГНТУ, 2011. – 40 с. – Текст : непосредственный. -

Павлов К. Ф. Примеры и задачи по курсу процессов и аппаратов химической технологии : учеб. пособие / К. Ф. Павлов, П. Г. Романков, А. А. Носков. – 11-е изд., перераб. и доп. – Москва : РусМедиаКонсалт, 2004. – 576 с. – Текст : непосредственный.

-

Прочностные расчеты отдельных элементов технологического оборудования : учеб. пособие / А. П. Леонтьев, А.Г. Мозырев, А.Н. Гребнев, С.Г. Головченко. – Тюмень : ТюмГНГУ, 2012. – 144 с. – Текст : непосредственный. -

Кривошеин Д. А. Экология и безопасность жизнедеятельности : учеб. пособие / Д. А. Кривошеин, Л. А. Муравей, Н.Н. Роева и др.; Под ред. Муравья. - М.: ЮНИТИ-Дана, 2012. - 447 с. – Текст : непосредственный. -

Кутепов А. М. Общая химическая технология : учеб. пособие / А. М. Кутепов, Т. И. Бондарева, М.Г. Беренгартен. - 3-е изд., перераб. - М.: Академкнига, 2011. - 528 с. – Текст : непосредственный. -

Ланчаков Г. А. Технологические процессы и методы расчёта оборудования / Ланчаков Г.А., Кульков А.Н., Зиберт Г.К. – М.: ООО «НедраБизнесцентр», 2010.- 279с. – Текст : непосредственный. -

Леонтьев А. П. Прочностные расчёты аппаратов нефтеперерабатывающих и нефтехимических заводов : учеб. пособие / Леонтьев А.П., Беев Э.А., Школенко А.П., Леонтьев С.А. – Тюмень: ТюмГНГУ, 2010. - 75с. – Текст : непосредственный. -

Эмирджанов Р. Т. Основы технологических расчетов в нефтепереработке и нефтехимии : учеб. пособие / Р. Т. Эмирджанов. – Москва : Книга по Требованию, 2012. – 98 с. – Текст : непосредственный. -

Потехин В. М. Основы теории химических процессов технологии органических веществ и нефтепереработки : учеб. пособие / Потехин В.М., Потехин В.В. - СПб.: Химиздат, 2005. – 600 с. – Текст : непосредственный. -

Рябов В. Д. Химия нефти и газа : учеб. издание/ В. Д. Рябов; Рец. Р.З. Магарил, В.Н. Перченко. - М.: Техника: ТАМУ ГРУПП, 2014. - 288 с. – Текст : непосредственный. -

Фролов В. Ф. Лекции по курсу «Процессы и аппараты химической технологии» : учеб. пособие / В.Ф. Фролов; Рец. А.М. Кутепов, И.В. Доманский. - СПб.: Химиздат, 2013. - 608 с. – Текст : непосредственный. -

Танатаров М. А. Технологические расчѐты установок переработки нефти : учеб. пособие / М.А. Танатаров. - Москва: Лань, 2014. - 352 с. – Текст : непосредственный. -

Дьячкова Т. П. Химическая технология органических веществ: учеб. пособие. Ч.1. / Дьячкова Т.П., Орехов В.С., Субочева М. Ю., Воякина Н. В. – Тюмень: Изд-во ТГТУ, 2007. - 320 с. – Текст : непосредственный. -

Кольман - Иванов Э. Э. Машины-автоматы и автоматические линии химических производств : Учебное пособие для вузов / Э. Э. Кольман - Иванов, Ю. И. Гусев. - М.: МГУИЭ, 2013. - 496 с. – Текст : непосредственный.