Добавлен: 07.11.2023

Просмотров: 333

Скачиваний: 4

СОДЕРЖАНИЕ

ОПРЕДЕЛЕНИЯ, ОБОЗНАЧЕНИЯ И СОКРАЩЕНИЯ

Химизм, механизм и кинетика реакций

Технологическое оформление процесса получения МТБЭ

Схема получения МТБЭ IFP показана на рисунке 1.4.

Схема технологии НИИМСК показана на рисунке 1.6.

Описание принципиальной технологической схемы

Принципиальная технологическая схема производства МТБЭ представлена на рисунке 2.1.

Материальный баланс производства

Определение количества образующихся ТМК и ДИБ

Расчет годового материального баланса

Технологический расчет основного оборудования

Геометрические размеры реактора

3 Контрольно-измерительные приборы и автоматизация производства

Схема автоматизации реакторного узла представлена на рисунке 3.1.

Спецификация приборов КИП и А основного реакторного узла представлена в таблице 3.1.

Технология «IFP» использует следующие реакционный устройства:

- первичный реактор для предварительной степени конверсии по целевой реакции;

- вторичный реактор для окончательной степени конверсии по целевой реакции;

Суммарное выделение компонентов по двум реакциям в каждом реакторе осуществляется на итоговой колонне, где снизу отбирается целевой продукт МТБЭ.

В сырьевом теплообменнике (3) нагревается прямой (I) и рециркулирующий (II) метанол. Смешенные компоненты поступают в реакторный узел двух реакторов (1,2), здесь идет целевая реакция синтеза МТБЭ. В холодильнике 3 идет процесс теплообмена и смесь охлаждается для подачи ее в колонну (4).

Фракция метанола и водометанольная смесь направляется в колонну регенерации (5), где регенерируется метанол, потоки разделяются на:

- рециркулирующий метанол (III)

- отделенную воду (V)[16].

-

Процесс по НИИМСК

Схема технологии НИИМСК показана на рисунке 1.6.

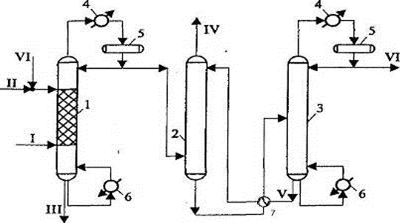

Рисунок 1.6 – Технологическая схема установки НИИМСК:

1 – реактор отгонного типа аппарат; 2 – абсорбер метанола

3 – регенератор паром метанола; 4 – теплообменник;

5 – сепаратор бак; 6 – испаритель; 7 – холодильник;

I –фракция углеводородов; II – метиловый спирт; III – МТБЭ;

IV –фракция углеводородов отбросная; V – вода;

VI – метанол рециркулят

Преимущества данного технологического процесса заключается в следующем:

- использование процессов каталитической отгонки;

-использование сульфокатионитных катализатор высокой механической прочности.

Применение таких преимуществ позволяет получать изобутилен более 99% чистоты. Основа высокой селективности процесса является катализатор, который обладает высокой механической прочностью, высокой активной поверхностью контакты, большой удельной поверхностью сорбции

Реакционный узел включает в себя следующие части аппарата:

- абсорбционную часть, где проходит процесс селективного извлечения метанола;

- ректификационную, где осуществляется регенерация метанола из углеводородной смеси;

Метанол и вода промывки возвращаются в виде циркуляционного потока в технологический блок аппаратов. Сырье для получения МТБЭ достаточно широко использует углеводороды фракции С

4 и содержание изобутилена в них достигает 10-60% (масс.).

При использовании еще одной секции ректификационной колонны, то можно получить степень очистки свыше 99,4%, что дополнительно скажется на линейке предоставляемой продукции по степени чистоты.

Рассмотрим деятельность аппарата (1) представленный в виде колонны абсорбционно-ректификационной, где в качестве насадки применяется сульфокатионитный катализатор высокой поверхностной активностью. Чистый метанол и рециркулят (II, VI) подают в верхнюю секцию ректификационной установки (пространство реактора), а смесь углеводородов (I) в кубовую часть. Ректификационный участок применяется для эффективного разделения продуктов реакции, на компоненты, которые химически прореагировали и те, которые по разным причинам остались в исходном состоянии. Снизу колонны в кубовой части выделяется целевой эфир (III). Компоненты углеводородов поступают в абсорбционную колонну (2), где за счет действия экстрактивного процесса разделяются на метанол и воды (V). На верху колонны скапливается дистиллят в виде углеводородной смеси (IV), а смесь воды и метилового спирта направляется в колонну регенерации. В колонне осуществляются два процесса:

- метанол (VI) подают на смешение;

- вода идет в абсорбционную колонну (2) [17].

- 1 2 3 4 5 6 7 8 9 ... 18

Технология ОАО НИИ «Ярсинтез»

К сырью для получения МТБЭ относят следующие показатели:

• Изобутан-изобутиленовая фракция должна быть сертифицирована на наличие посторонних примесных включений или подвергаться дополнительной очистки при несоблюдении требований

• Метанол использовать только высшего сорта

Применяемы катализаторы процесса синтеза МТБЭ:

- КИФ;

- КУ-2ФПП.

Описание процесса:

- температура 50…80°С;

-давление 4…12 атм

Технология включает в себя:

- участок химической реакции и выделения эфира;

- участок очистки углеводородов реакционной смеси для выделения метанола.

Рассмотрим деятельность аппарата (1) представленный в виде колонны абсорбционно-ректификационной, где в качестве насадки применяется катализатор КУ-2ФПП высокой поверхностной активностью. Чистый метанол и рециркулят (II, VI) подают в верхнюю секцию ректификационной установки (пространство реактора), а смесь углеводородов (I) в кубовую часть. [19].

Катализатор КУ-2ФПП используют в процессах «каталитической дистилляции» при использовании постоянного противотока, между материальными и тепловыми потоками. При этом снимаются термодинамические показатели процесса и применяемая теплота внутри реакции за счет выделения тепла, используется при выходе продуктов. Степень реагирования олефинов достигает порядка 99%. Концентрация МТБЭ внизу колонны не более 99%.

Состав углеводородов на выходе включает в себя изобутан или изопентан, которые рециркулируют обратно в реактор.

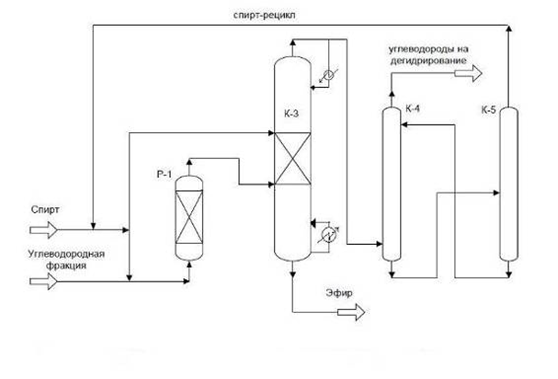

Установка процесса ОАО НИИ «Ярсинтез» получения МТБЭ представлена на рисунке 1.7.

Рисунок 1.7 – Схема технологии ОАО НИИ «Ярсинтез»

Р-1 – адиабатный реактор-испаритель; К-3 – реактор отгонного типа аппарат; К-4 – колонна промывки;

К-5 – колонна для регенерации метанола.

Выходящая фракция углеводород смешивается с поступающим чистым метанолом и при определенном соотношении поступают в реактор адиабатического типа Р-1, где образуется большая часть МТБЭ.

Реактор Р-1 представлен в виде аппарата испарительно-адиабатического типа. Избыточная теплота снимается за счет самой реакционной смеси при ее испарении, процесс регулируется за счет создания давления и контролирует процесс испарения.

Из реактора Р-1 поток разделяется на:

- жидкую фазу;

- паровую фазу.

Реакционно-ректификационный агрегат внутри себя располагает следующие основные участки:

- участок ректификационный (для разделения углеводородов при отгонке С4 от МТБЭ и метанола);

- участок реакционный и ректификационный, с каталитическим веществом (для реакции получения МТБЭ).

- участок самый нижний чисто ректификационный (для отделения МТБЭ от углеводородов С4 и метанола).

Смесь углеводорода поступает из реактора Р-1 в колонную установку К-3.

Так как в аппарате разделяют три слоя процессов, то и используется три слоя катализаторов разного взаимодействия.

Сверху катализатора самотеком идет метанол (чистый), а с верхней части газовая фаза отбирает бутан-бутиленовою фракцию, которая п затем последовательно и непрерывно поступает на отмывку промывной водой для отделения С4-фракции от растворенного в ней метанола.

Разработка аппарата идет по нескольким направлениям и совмещениям. Например организован процесс может быть в другом материальном оформлении, при установке всех зон в разных аппаратах или организацие двух зон в одном аппарате , а третьей зоны в отдельном аппарате.

С куба ректификационной колонны отходит готовый МТБЭ, которые при необходимости может быть подвергнут дополнительной очистке.

С верхней секции аппарат К-4 выводится углеводородный непрореагировавший потенциал смеси, который рециркулируют обратно в реакционную зону процесса [20].

В процессе ОАО НИИ «Ярсинтез» колонна нагревается при использовании выносного кипятильника.

Основные преимущества установки ОАО НИИ «Ярсинтез»:

Процесс ОАО НИИ «Ярсинтез» является более прогрессивной в сравнении с зарубежными аналогами, которые используют достоинства «каталитической дистилляции» (высокие конверсии изобутилена и, следовательно, низкие расходные показатели), поскольку отказывается от сложных и дорогостоящих систем загрузки катализатора, обусловленных его мелкозернистостью. Формованные катализаторы, разработанные ОАО НИИ «Ярсинтез», исключают эту проблему и загружаются «навалом», а при выгрузке отработанный катализатор из реактора высыпается по рукаву или лотку в тару.

Данный процесс ОАО НИИ «Ярсинтез» основан на свойствах формованных катализаторов, производящихся только в России.