Файл: Введение Кинематический расчет и выбор электродвигателя.docx

Добавлен: 09.11.2023

Просмотров: 137

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Рисунок 5.2 – Палец со втулками муфты

Условие прочности пальца на изгиб:

где

– допускаемое напряжение изгиба,

– допускаемое напряжение изгиба,

– расчётный крутящий момент:

– расчётный крутящий момент:

где

– коэффициент режима работы.

– коэффициент режима работы.

Условие прочности втулки на смятие:

где

– допускаемое напряжения смятия,

– допускаемое напряжения смятия,

Условие выполняется.

Нагрузка на вал от муфты

Тихоходный вал должен соединятся с валом ленточного транспортера через муфту.

Диаметр конца тихоходного вала

Крутящий момент, который действует на тихоходный вал:

По ГОСТ 50895-96 выбираем муфту зубчатую.

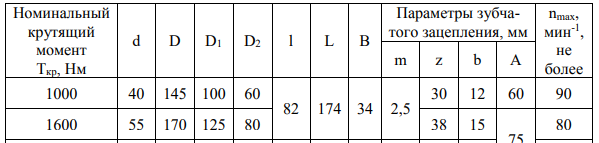

Рисунок 5.3 – Зубчатая муфта

Рисунок 5.3 – Зубчатая муфтаПараметры муфты представлены в таблице 5.2

Таблица 5.2

Нормальные условия для работы зубчатых муфт обеспечиваются при:

где

– давление на поверхности зубьев, МПа;

– давление на поверхности зубьев, МПа; – длина зуба, мм;

– длина зуба, мм; – диаметр делительной окружности

– диаметр делительной окружности

, мм.

– допускаемое удельное давление, Мпа;

– допускаемое удельное давление, Мпа;

Условие работоспособности выполнены.

Усилие на быстроходный вал от муфты:

6. Предварительный подбор подшипников качения

При выборе подшипников на быстроходный вал необходимо учесть, что вал необходимо сделать плавающим относительно роликов в двухстороннем осевом направлении, поэтому принимаем роликовый подшипник.

На промежуточном и тихоходном валу действуют слабые осевые усилия, поэтому принимаем подшипники радиально шариковые подшипники.

Предварительно выбираем подшипники легкой серии марки 2205 ГОСТ 8328-75 и 36207, 36210 ГОСТ 831-75. Основные размеры и характеристики представлены в таблице 7.1.

Таблица 7.1 – Характеристики подшипников

| Марка подшипника | d, мм | D, мм | C, Н |

| 207 | 35 | 72 | 25550 |

| 206 | 30 | 52 | 19500 |

| 210 | 50 | 90 | 35100 |

7. Конструирование элементов передачи. Выбор способа смазки передач и подшипников

7.1 Выбор способа смазки передач и подшипников

Так как окружные скорости зубчатых колес редуктора не превышают 12 м/с, то смазывание зубчатых колес может осуществляться картерным способом, т.е. окунанием зубчатых колес в масло, заливаемое внутрь корпуса.

Из конструктивных соображений принимаем количество масла, заливаемого в редуктор, 3.6 литров. Это количество масла удовлетворяет условию 0,3 – 0,8 литра масла на 1 кВт передаваемой мощности. Контроль уровня масла ведется с помощью маслоуказателя.

Рекомендуемое значение вязкости масла при

и окружной скорости до 10 м/с составляет

.Исходя из этого, выбираем для смазки масло И-70А ГОСТ 20799-75.

.Исходя из этого, выбираем для смазки масло И-70А ГОСТ 20799-75.Смазка подшипников осуществляется разбрызгиванием картерного масла с образованием масляного тумана, т.к. окружная скорость зубчатых колес v=1.3 м/с>[v]=1 м/с.

7.2 Конструирование элементов передачи

Корпус редуктора выполняем литым из чугуна марки СЧ 15 ГОСТ 1412-85.

Для удобства сборки корпус выполняем разборным. Плоскость разъема проходит через ось выходного вала, что позволяет использовать глухие крышки для подшипников. Плоскость разъема для удобства обработки располагаем параллельно плоскости основания.

Для соединения корпуса и крышки редуктора по всему контуру плоскости разъема выполняем фланцы. Фланцы объединены с приливами для подшипников.

Для предотвращения взаимного смещения корпусных деталей при растачивании отверстий под подшипники и обеспечения точного расположения их при повторных сборках, крышку фиксируем относительно корпуса двумя коническими штифтами.

Толщина стенки редуктора

Расстояние от внутренней поверхности стенки редуктора:

до боковой поверхности вращающейся части:

до боковой поверхности подшипника качения:

До боковой поверхности подшипника качения:

Радиальный зазор от поверхности вершин зубьев:

до внутренней поверхности стенки редуктора

до внутренней нижней поверхности стенки корпуса:

Расстояние от боковых поверхностей элементов, вращающихся с валом, до неподвижных наружных частей редуктора:

Ширина фланцев S, соединяемых болтом диаметром М8:

Толщина фланцев редуктора:

фундаментного

корпуса

крышки

Размеры крышек

D от 40-62 мм, болт М6, число болтов 4, толщина фланца крышки 6 мм.[4. табл. 11.1.1]

D от 62-95 мм, болт М8, число болтов 6, толщина фланца крышки 8 мм. [4. табл. 11.1.1]

8. Подбор подшипников по динамической грузоподъемности