ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 09.11.2023

Просмотров: 106

Скачиваний: 2

СОДЕРЖАНИЕ

Описание конструкции оборудования и принцип действия оборудования

Производственный цикл в котором участвует обрабатывающий центр Integrex 300-IV ST

Перечень документов для проведения ремонтных работ.

Предварительная дефектная ведомость :

Технология ремонта оборудования.

Наименование и краткая характеристика выявленных дефектов зубчатого колеса.

Термическая обработка закалка и отпуск

Наименование и краткая характеристика выявленных дефектов вала

РЕГУЛЯРНЫЙ ОСМОТР И ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

Список мероприятий технического осмотра:

Осмотр во время работы (после подачи питания)

Еженедельный техосмотр или через 60 часов работы

Раз в полгода или через 1500 часов работы

Ежегодный или через 3000 часов работы

Соблюдение правил ТБ при проведении технического обслуживания

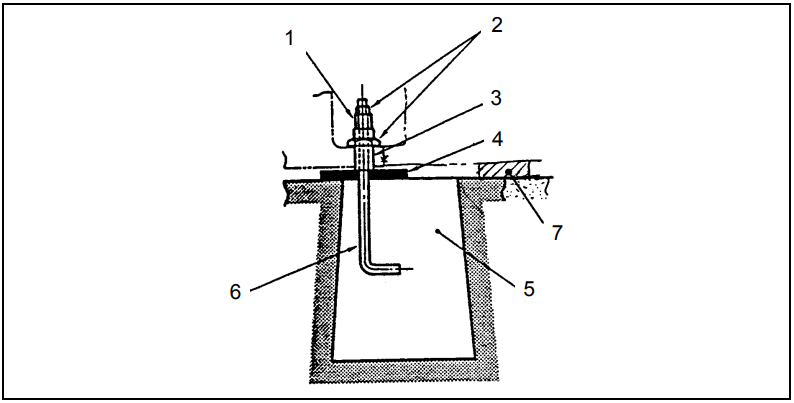

2) На полу около отверстия для анкерного болта расположить клиновую пластину таким образом, чтобы обеспечить горизонтальную установку станка на необходимую высоту.

3) Установить станок таким образом, чтобы Г-образная часть регулировочного болта находилась в отверстии под анкерный болт.

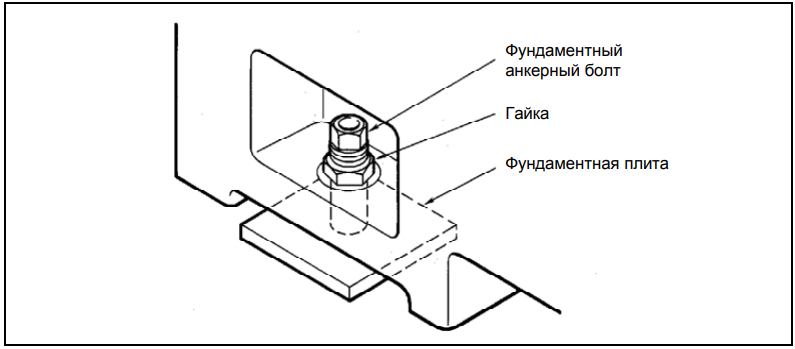

Рисунок 19 – Крепление станка к фундаменту

При использовании анкерных болтов

(1) Перед установкой анкерных болтов убедиться, что для них подготовлены отверстия.

(2) На полу около отверстия для анкерного болта расположить клиновую пластину таким образом, чтобы обеспечить горизонтальную установку станка на необходимую высоту.

(3) Установить станок таким образом, чтобы Г-образная часть регулировочного болта находилась в отверстии под анкерный болт.

(4) Залить бетоном отверстия под анкерные болты

Один регулировочный болт устанавливается на один анкерный болт

Рисунок 20 -Крепление с помощью анкерных болтов.

Таблица 9 – детали крепления с помощью анкерных болтов

| № | Название детали | № | Название детали |

| 1 | Контргайка | 5 | Отверстие для установки анкерного болта |

| 2 | Гайка | 6 | Анкерный болт |

| 3 | Регулировочный болт | 7 | Клиновидная пластина |

| 4 | Плита пола | | |

РЕГУЛЯРНЫЙ ОСМОТР И ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

Общая информация:

Для профилактики возникновения неожиданных неполадок необходимо регулярно осуществлять осмотр и техническое обслуживание. Регулярное техническое обслуживание обеспечивает высокую производительность станка в течение длительного периода времени и позволяет сохранить его эксплуатационные характеристики на заданном уровне. Следует внимательно относиться к проведению регулярного технического обслуживания.

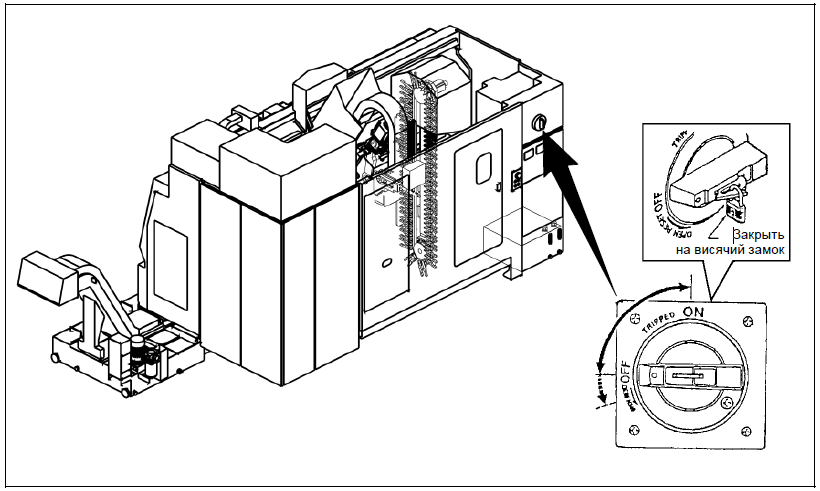

Питание не выключается, даже если открыта дверца пульта управления.

При проведении осмотра или ремонта внутри пульта управления следует: зафиксировать главный рубильник в положении OFF (ВЫКЛ) с помощью навесного замка.

При проведении осмотра или технического обслуживания не открывать щиток управления электрической системой, если проводимые мероприятия не связаны с электрическими компонентами станка.

Запрещается использовать сжатый воздух для очистки узлов, расположенных внутри станка. При использовании сжатого воздуха в подшипники и скользящие детали может попасть песок, пыль, стружка или какие-либо другие инородные тела.

Рисунок 21 – главный рубильник станка Integrex 300 IV

Список мероприятий технического осмотра:

Ежедневный техосмотр

Осмотр перед началом работы (перед подачей питания)

Таблица 10 – осмотр перед началом работы

| Мероприятие | |

| 1 | Проверка уровней масла в автоматизированной системе «масло-воздух» |

| 2 | Проверка уровня СОЖ |

| 3 | Проверка уровня СОЖ в блоке охлаждения |

| 4 | Проверка надежности установки режущего инструмента и оправки |

| 5 | Проверка плавности движения корпуса задней бабки и пиноли или второго шпинделя вперед/назад |

| 6 | Проверка отсутствия подтеков масла на внешнем оборудовании станка |

| 7 | Проверка уровня масла в комбинированной системе гидроуправления и смазки (гидростанции) |

Осмотр во время работы (после подачи питания)

Таблица 11 – осмотр во время работы

| Мероприятие | |

| 1 | Проверка плавности зажима/разжима патрона |

| 2 | Проверка давления пневматической системы |

| 3 | Проверка деталей, требующих смазки, на достаточность смазки |

| 4 | Проверка давления в комбинированной системе гидроуправления и смазки (гидростанции) |

Осмотр по окончании работы

Таблица 12 – осмотр по окончанию работы

| Мероприятие | |

| 1 | Удаление стружки из внутренних полостей станка, АСИ и масляного поддона |

| 2 | Чистка и смазка патрона |

| 3 | Чистка и проверка измерительной головки инструмента TOOL EYE |

| 4 | Удаление стружки из бака СОЖ и чистка фильтра |

Еженедельный техосмотр или через 60 часов работы

Таблица 13 – еженедельный осмотр

| Мероприятие | |

| 1 | Проверка работы кнопки аварийного останова |

| 2 | Проверка грязесъемников для чистки каждой направляющей |

| 3 | Чистка передней дверцы |

| 4 | Проверка уровня масла в масляной ванне фрезерной головки и устройства АСИ |

| 5 | Чистка нижней части инструментального магазина |

| 6 | Чистка транспортера для удаления стружки (поставляется по доп. заказу) |

| 7 | Чистка зажимного цилиндра |

| 8 | Проверка воздушного фильтра в комбинированной системе гидроуправления и смазки (гидростанции) |

Раз в полгода или через 1500 часов работы

Таблица 14 – осмотр раз в пол года

| мероприятие | |

| 1 | Проверка работоспособности защитного устройства |

| 2 | Замена и очистка масла и фильтра в комбинированной системе гидроуправления и смазки (гидростанции) |

| 3 | Проверка грязесъемников для поверхности каждой направляющей и для движущихся частей |

| 4 | Замена и очистка СОЖ |

| 5 | Замена и очистка гидравлического масла, СОЖ и фильтра комбинированной системы гидроуправления и смазки (гидростанции) |

| 6 | Подача смазки к направляющей и гайке шарикового винта неподвижного люнета |

Ежегодный или через 3000 часов работы

Таблица 15 – ежегодный осмотр

| Мероприятие | |

| 1 | Замена вакуум-фильтра станции централизованной смазки |

| 2 | Замена элемента туманоуловителя |

| 3 | Проверка сопротивления заземления. Оно должно составлять не более 100 Ом |

| 4 | Замена смазочного масла (в масляной ванне) основания фрезерной головки |

| 5 | Замена смазочного масла (в масляной ванне) устройства АСИ |

Соблюдение правил ТБ при проведении технического обслуживания

Техническое обслуживание оборудования проводится только после тщательного ознакомления с содержанием Руководства по техническому обслуживанию.

• Перед проведением технического обслуживания следует всегда переводить главный рубильник в положение OFF (ВЫКЛ) и блокировать его. Это исключит возможность непреднамеренного запуска станка посторонними лицами.

• После кратковременного отключения питания следует убедиться в отсутствии остаточных напряжений с помощью ампервольтомметра или другого измерительного прибора. Разрядить конденсаторы.

• При открытой дверце щита распределения питания подача электроэнергии не прекращается. При проведении работ внутри электрошкафа или при ремонте станка следует всегда переводить главный рубильник станка в положение OFF (ВЫКЛ) и закрывать его на висячий замок (обеспечивается потребителем).

• Перед проведением очистки станка и периферийных устройств следует установить главный рубильник станка в положение OFF (ВЫКЛ) и заблокировать его; дождаться полной остановки станка. Запрещается приступать к ремонту станка, не отключив

внешний источник подачи воздуха.

• При проведении технического обслуживания на высоте следует использовать лестницу или рабочую платформу, всегда надевать защитную каску.

• Не допускать попадания пальцев в ременные и цепные механизмы.

• Перед заменой ламп и другого электрооборудования следует переводить главный рубильник в положение OFF (ВЫКЛ) и блокировать его. Технические характеристики вновь устанавливаемого оборудования должны соответствовать характеристикам исходного оборудования.

• Запрещается снимать или передвигать ограничители перебега, блокировочные и концевые бесконтактные переключатели, другие защитные устройства.

• Запрещается запускать станок, не установив на место снятое во время технического обслуживания защитное ограждение.

• Следует незамедлительно вытирать разлитое масло или воду, всегда содержать рабочее место в чистоте и порядке.

• Для обеспечения последующей нормальной работы станка при заданных характеристиках необходимо заменять изношенные или сменные механизмы только деталями, рекомендованными производителем. Производитель не несет ответственности за любые неисправности и производственные травмы, вызванные несоблюдением этого требования.

• Техническое обслуживание оборудования должно производиться

квалифицированным персоналом в соответствии с указаниями ответственного лица.

• Техническое обслуживание оборудования должно производиться

квалифицированным персоналом в соответствии с указаниями ответственного лица.

• Следует тщательно изучить Руководство по техническому обслуживанию.

• Использовать гидравлическое и смазочное масла, а также консистентную смазку