ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 09.11.2023

Просмотров: 128

Скачиваний: 2

СОДЕРЖАНИЕ

Описание конструкции оборудования и принцип действия оборудования

Производственный цикл в котором участвует обрабатывающий центр Integrex 300-IV ST

Перечень документов для проведения ремонтных работ.

Предварительная дефектная ведомость :

Технология ремонта оборудования.

Наименование и краткая характеристика выявленных дефектов зубчатого колеса.

Термическая обработка закалка и отпуск

Наименование и краткая характеристика выявленных дефектов вала

РЕГУЛЯРНЫЙ ОСМОТР И ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

Список мероприятий технического осмотра:

Осмотр во время работы (после подачи питания)

Еженедельный техосмотр или через 60 часов работы

Раз в полгода или через 1500 часов работы

Ежегодный или через 3000 часов работы

Соблюдение правил ТБ при проведении технического обслуживания

Принцип работы

Технология токарной обработки включает в себя основные и вспомогательные операции. Первые – это сама металлообработка, а вторые – все, что связано с подготовкой и завершением цикла обработки заготовки. В общем виде их последовательность при точении одной поверхности детали выглядит так:

-

Базирование заготовки. Выполняется ее загрузка, центровка, необходимые измерения и фиксация зажимными приспособлениями. -

Размещение оснастки. При необходимости устанавливается оснастка и приспособления, используемые в процессе работы. -

Выбор и фиксация резца. Согласно технологической карте отбирается соответствующий резец и устанавливается в резцедержатель или поворотную инструментальную головку. -

Запуск вращения шпинделя. Задается скорость вращения и включается главный привод. -

Позиционирование в исходную точку. Резец выводится в точку начала резания и устанавливается на заданном расстоянии от поверхности -

Включение подачи. Включается поперечное перемещения резца, которое по достижении заданной глубины точения переключается на продольное. -

Рабочий проход. Выполняется проход на заданной глубине со снятием металлической стружки. -

Отвод резца. По достижении конца обрабатываемой поверхности продольное перемещение переключается на поперечное, и резец отводится от поверхности. -

Новое позиционирование. Резец отводится в исходное положение (или позиционируется для нового прохода). -

Измерение. Замеряется геометрия обработанной поверхности. -

Снятие детали. Расфиксация детали и снятие ее вручную или с использованием грузоподъемных механизмов.

На основании параметров технологического процесса технолог рассчитывает нормы вспомогательного и основного времени. С учетом этих данных определяются экономические показатели изготовления изделия. Автоматизированная механообработка намного сокращает трудозатраты на единицу продукции и увеличивает коэффициент загрузки оборудования.

Производственный цикл в котором участвует обрабатывающий центр Integrex 300-IV ST

-

Производственный диспетчерский отдел (ПДО) - получение информации по заготовкам. -

Подготовка материала нужного диаметра для серийного/массового производства . -

Нарезание заготовок необходимой длины на ленточнопильном станке Pegas 400. -

Контроль ОТК. -

Складирование и транспортировка нужного объёма заготовок к станку. -

Транспортировка заготовок к металлообрабатывающему станку. -

Установка заготовок в патрон станка Integrex 300-4 ST с последующей обработкой. -

Контроль ОТК. -

Слесарная обработка – удаление заусениц (надфиль, наждачная бумага). -

Контроль ОТК. -

Транспортировка на склад готовой продукции.

Нарезка деталей заданного размера

Механическая обработка на станке Integrex 300-IV ST

Контроль ОТК

Слесарная доработка

Транспортировка на склад

Техническое обслуживание и планово-предупредительный ремонт проектируемого оборудования.

Техническое обслуживание — комплекс технологических операций и организационных действий по поддержанию работоспособности или исправности объекта при использовании по назначению, ожидании, хранении и транспортировании (техническое обслуживание), а также по восстановлению работоспособности, исправности и ресурса объекта и/или его составных частей (ремонт). ТО могут быть как плановыми (регламентированными), так и неплановыми.

Планово-предупредительный ремонт (ППР

) - проверка через установленные интервалы времени, независимо от состояния, установки или инженерной системы с осуществлением настройки и регулировки, текущего ремонта, ремонта или замены пришедших в негодность элементов, которые имеют признаки повреждения или рассматриваются как исчерпавшие предусмотренный срок службы.

Перечень быстро изнашиваемых узлов оборудования

Таблица 3 – изнашиваемы узлы станка.

| Наименование узлов и деталей | Материалы | Срок службы в мес. |

| Направляющие | Сталь II0ГI3Л | 36 |

| ШВП | Сборка | 48 |

| Грязесъемные кожуха | Сборка | 24 |

| Подшипник качения | Сборка | 12 |

| РВД | Сборка | 36 |

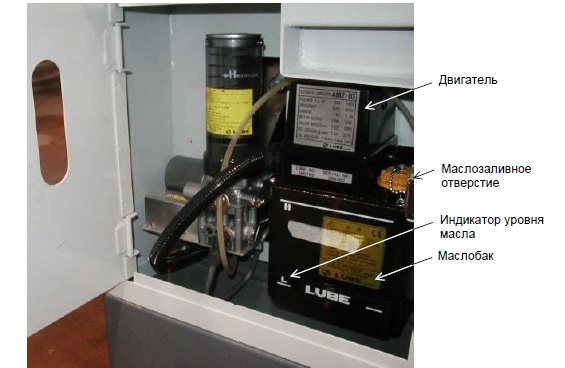

Смазка станка

Карта смазки станка показывает все точки оборудования, подлежащие обработке маслами и пластичными смазками. В ней указаны способы смазывания, марки масел, периодичность, сроки замены и количество смазочных жидкостей. Карта вывешивается у рабочего места оператора и является обязательным для исполнения документом.

Смазка шариковых винтовых передач механизмов осевой подачи осуществляется с помощью устройства автоматической подачи смазки. Охлаждающий воздух подается из пневмоблока и смешивается со смазочным маслом в зоне каждой шариковой винтовой пары.

Если из-за неполадок в системе смазки давление на выходе насоса падает ниже 0,68 МПа, срабатывает реле давления. При снижении уровня масла ниже допустимого предела срабатывает поплавковое реле уровня. В этом случае на экране появляется предупредительное сообщение и станок переходит в режим покадровой работы.

Всегда следует применять консистентную смазку рекомендованных марок.

Рисунок 2 – станция смазки.

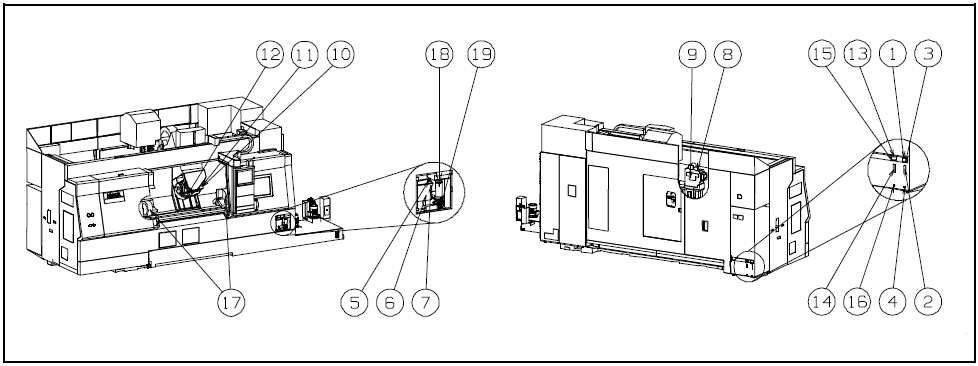

Рисунок 3 – карта смазки.

Таблица 4 – карта смазки

| № | Название детали | Точка смазки | Расход | Рекомендуемая марка масла | Примечания |

| 1 | Масломерное стекло | Гидравли- ческий силовой блок | 20 л | D.T.E. 24 (Mobil) UNI POWER 32 (Esso) TELLUS OIL 32 (Shell) | - Менять масло раз в полгода и производить очистку ловушки с сеткой |

| 2 | Визуальный Указатель уровня | ||||

| 3 | Сетчатый фильтр | ||||

| 4 | Сливная пробка | ||||

| 5 | Крышка масляного фильтра | Подторма- живание оси C | 1.8 л | VACTRA No. 2 (Mobil) FEBIS K68 (Esso) TONNA OIL T68 (Shell) | - Смазывать по мере необходимости - Чистить фильтр ежегодно |

| 6 | Масломерное стекло | ||||

| 7 | Всасывающий фильтр | АСИ | |||

| 8 | Крышка масляного фильтра | 6 л | - Менять масло ежегодно | ||

| 9 | Пробка сливного отверстия |

Продожение таблицы 4

| 10 | Масломерное стекло | Ось В | 3,5 л | SHC 629 (Mobil) | - Менять масло ежегодно |

| 11 | Крышка масляного фильтра | ||||

| 12 | Сливная пробка | ||||

| 13 | Крышка масляного фильтра | Блок охлаждения | 50 л | VELOCITE OIL № 3 (Mobil) | - Менять масло ежегодно |

| 14 | Масломерное стекло | ||||

| 15 | Сетчатый фильтр |

Организация ремонтных работ.

Вывод оборудования в ремонт и все ремонтные работы должны проводиться в полном соответствии с требованиями, изложенными в инструкциях и правилах, действующих на предприятиях, в частности:

а) по технике безопасности, промышленной санитарии и пожарной безопасности цеха, в котором проводятся работы;

б) по организации и ведению работ в газоопасных местах и порядку оформления разрешений на право выполнения этих работ на предприятии;

в) о порядке проведения огневых работ;

г) о порядке работы сторонних цехов и служб предприятия в энергетических цехах.

Оборудование останавливают на ремонт в соответствии с действующей инструкцией по эксплуатации (пуску, обслуживанию и остановке) этого оборудования.

При подготовке оборудования к ремонту необходимо выполнить следующие работы:

а) отключить электроэнергию, снять напряжение на сборках и щитах, отсоединить ремонтируемый объект от всех подходящих к объекту и отходящих от него коммуникаций с помощью заглушек;

б) освободить оборудование и коммуникации от грязи и шлама, которые следует удалить из помещения, промыть, пропарить, продуть и проветрить;

в) подготовить места для установки заглушек и установить их.

Ответственность за подготовку мест установки заглушек согласно схеме, за их установку и снятие, а также за своевременную запись об этом в журнале несет лицо, ответственное за вывод оборудования в ремонт.