Файл: Государственное автономное профессиональное образовательное учреждение волгоградский медикоэкологический техникум.docx

Добавлен: 03.12.2023

Просмотров: 467

Скачиваний: 9

СОДЕРЖАНИЕ

РАЗДЕЛ 1 ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

1.1 Теоретические основы и характеристика процесса каталитического риформинга

1.2 Описание технологической схемы блока каталитического риформинга

1.3 Нормы технологического режима блока каталитического риформинга

1.4 Характеристика исходного сырья, материалов, полупродуктов, продуктов

1.5 Основное оборудование реакторного блока каталитического риформинга

1.5.1 Принцип работы, устройство

1.6 Инциденты на реакторном блоке и их устранение

2.1 Исходные данные на проектирование

2.2 Материальный баланс технологического процесса

2.3 Материальный баланс реактора риформинга

2.4 Определение размеров реактора риформинга

2.5 Тепловой баланс реактора риформинга

РАЗДЕЛ 3 ОХРАНА ТРУДА И ЗАЩИТА ОКРУЖАЮЩЕЙ СРЕДЫ

3.1 Техника безопасности, пожарная и газовая безопасность при работе на установке

В зависимости от назначения процесса, режима и катализатора в значительных пределах изменяются выход и качество получаемых продуктов. Однако общим для большинства систем каталитического риформинга является образование ароматических углеводородов и водородсодержащего газа.

Назначение процесса каталитического риформинга, а также требования, предъявляемые к целевому продукту, требуют гибкой в эксплуатации установки.

Необходимое качество продукта достигается путем подбора сырья, катализатора и технологического режима.

Получаемый в процессе каталитического риформинга водородсодержащий газ значительно дешевле специально получаемого водорода; его используют в других процессах нефтепереработки, таких, как гидроочистка и гидрокрекинг. При каталитическом риформинге сырья со значительным содержанием серы или бензинов вторичного происхождения, в которых есть непредельные углеводороды.

Катализатор быстро отравляется, поэтому такое сырье перед каталитическим риформингом целесообразно подвергать гидроочистке. Это способствует большей продолжительности работы катализатора без регенерации и улучшает технико-экономические показатели работы.

Высокое давление способствует более длительной работе катализатора,

частично это происходит вследствие того, что закоксовывание катализатора (в особенности платины) и чувствительность его к отравлению сернистыми и другими ядами значительно уменьшаются с повышением давления. Повышение давления увеличивает скорость реакций гидрокрекинга и деалкилирования, при этом равновесие сдвигается в сторону образования парафинов. Снижение рабочего, а, следовательно, и парциального давления водорода способствует увеличению степени ароматизации парафиновых и нафтеновых углеводородов.

Применительно к каталитическому риформингу повышение температуры способствует образованию ароматических углеводородов и препятствует протеканию обратной реакции, а также превращению некоторых изомеров нафтеновых углеводородов в парафиновые, которые легче подвергаются гидрокрекингу, с повышением температуры в процессе каталитического риформинга уменьшается выход стабильного бензина и снижается концентрация водорода в циркулирующем газе. Это объясняется тем, что при более высоких температурах увеличивается роль гидрокрекинга.

С увеличением температуры возрастает выход более легких углеводородов - пропана, н-бутана и изобутана (это происходит за счет усиления реакций гидрокрекинга углеводородов, как содержащихся в сырье, так и вновь образующихся в процессе каталитического риформинга).

Увеличивается также содержание ароматических углеводородов в бензине и возрастает его октановое число. В результате увеличивается образование водорода и давление насыщенных паров бензина, возрастает и содержание в нем фракций, выкипающих до 100 °С.

В последнее время в теории и практике каталитического риформинга стали пользоваться понятием «жесткость». Жестким называют режим, обеспечивающий получение бензина с определенными свойствами.

В зависимости от жесткости риформинга октановое число бензина можно довести до от 93 до 102 по исследовательскому методу без ТЭС. Чем выше октановое число, тем больше содержится в бензине ароматических углеводородов.

В зависимости от исходного сырья это достигается за счет не только повышения температуры, но и путем изменения давления. Обычно в сырье много парафиновых углеводородов и получение бензинов с повышенными октановыми числами обусловлено повышением температуры и высокого давления.

1.2 Описание технологической схемы блока каталитического риформинга

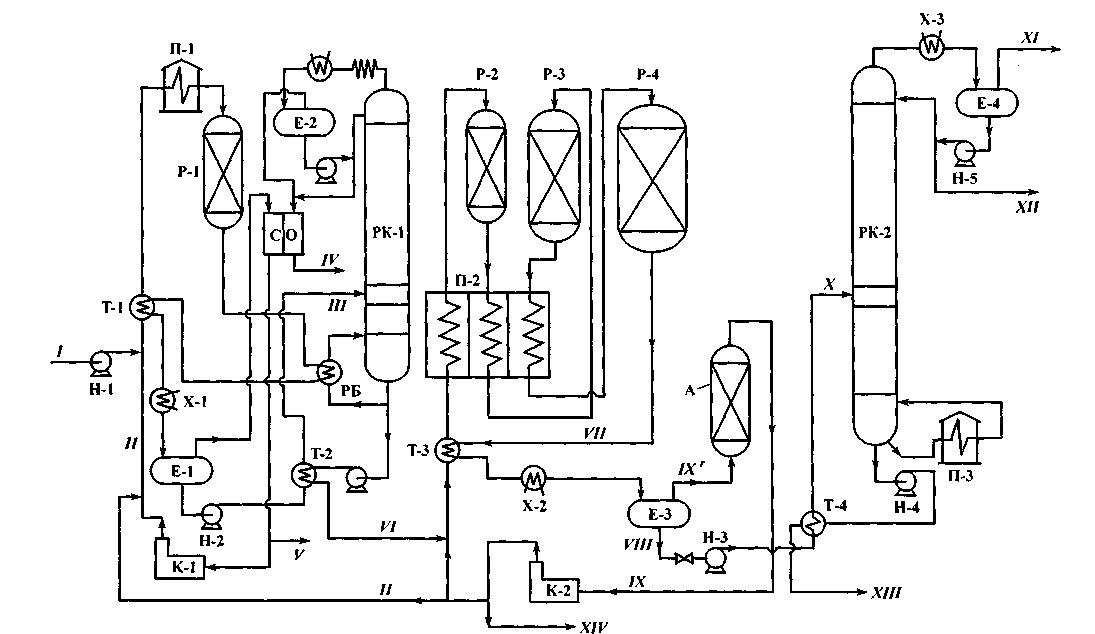

Принципиальная схема процесса показана на рисунке 1. Она состоит из четырех блоков:

а) блок гидроочистки бензина до содержания серы не более 1 мг/кг;

б) реакторный блок, предназначенный для нагрева и конверсии сырья; нагрев осуществляется перед каждым из трех реакторов из-за эндотермичности (в среднем) реакций; реакторы загружаются катализатором в соотношении 1:2:4; чтобы поддержать примерно равную конверсию по реакторам;

в) блок сепарации парогазовой фазы от жидкой, состоящий из регенеретивного теплообменника, холодильника и сепаратора высокого давления, где отделяется водородсодержащий газ (ВСГ), а жидкая фаза дросселируется и поступает в сепаратор низкого давления для отделения углеводородного газа;

г) блок стабилизации бензина, где в колонне стабилизации получают стабильный бензин и побочные продукты гидрокрекинга - сжиженный газ и углеводородный газ.

Сырье по обычной схеме проходит гидроочистку, стабилизируется в колонне РК-1 и поступает на блок риформинга.

Блок риформинга включает в себя три реактора со стационарным слоем катализатора, имеющие разные объем загрузки катализатора. Перед каждым реактором бензин нагревается в трехсекционной печи, а после выхода из третьего реактора он проходит регенеративные теплообменники Т-3 и охлаждается для отделения водородсодержащего газа. ВСГ проходит осушку в адсорбере А, после которого частично направляется на циркуляцию. Катализат идет на стабилизацию, после чего получают стабильный высокооктановый бензин XIII.

Температура в реакторахсоставляет от 470 до 510 °С для катализатора КР (для АП-64 она равна от 485 до 530 °С). Указан интервал температур, так как температура растет от реактора к реактору. По мере закоксовывания катализатора приходится постепенно повышать температуру

, чтобы поддерживать конверсию на прежнем уровне.

Давлениедля основных реакций дегидрирования и дегидроциклизации чем ниже, тем лучше (селективнее) процесс. Повышенное давление используется для подавления реакций полимеризации и конденсации (коксования). Как уже отмечалось, для современных катализаторов КР давление ниже (от 1,8 до 2,0 МПа), чем для применявшихся ранее катализаторов АП (от 3,0 до 3,5 МПа).

Объемная скорость подачи сырьясоставляет от 1,3 до 2,0 ч-1, т.е. 1 м3 сырья на 1 м3 катализатора в час, считая на всю загрузку катализатора.

Кратность циркуляцииВСГ поддерживается на уровне от 6 до 10 моль/моль (от 900 до 1500 нм3 ВСГ на м3 сырья). Такая большая кратность нужна для того, чтобы поддерживать в системе высокое парциональное давление водорода и тем самым подавлять побочные реакции уплотнения.

Итогом процесса каталитического риформинга являются следующие продукты:

-стабильный высокооктановый бензин с выходом от 77 до 83 %, содержащий до 50 % АрУ, имеющий ОЧи = от 94 до 96 и служащий базовым компонентом для автомобильных бензинов Аи-93 и Аи-98;

-головка стабилизации (сжиженный газ) с выходом от 5 до 6 %, идущая на газофракционирующую установку для получения индивидуальных угле- водородов С3, С4 и С5;

-углеводородный газ с выходом от 7 до 11 %, идущий на те же цели или сжигаемый как топливо;

-водородсодержащий газ с выходом от 5 до 6 %, содержащий чистого водоро- да от 70 до 80 % (объёма) и используемый как реагент в гидрогенизационных процессах (гидроочистка, гидрокрекинг, гидроизомеризация).

Рисунок 1.1 - Принципиальная схема установки каталитического риформинга

для получения высокооктанового бензина на стационарном катализаторе:

Р-1 - реактор гидроочистки; Р-2, -3, -4-реакторы риформинга;

П-1, -2, -3 -трубчатые печи; РК-1, -2 - ректификационные колонны;

А - адсорбер; СО - секция очистки газов; Е-1, -3 - сепараторы высокого давления;

Е-2, -4 - сепарационные емкости колонн; Т - теплообменники; X -холодильники;

Н - насосы; К-1, -2 – компрессоры.

Потоки: 1- бензин 85-180 °С; II- ВСГ; III- гидроочищенный катализат;

IV, XI- углеводородные газы; V - отдув ВСГ; VI - гидроочищенный бензин на риформинг;

VII -риформированный катализат; VIII -жидкая фаза; IX -ВСГ на очистку;

X -нестабильный катализат риформинга; XII - cжиженный газ;

XIII - стабильный высокооктановый бензин; XIV - товарный ВСГ.

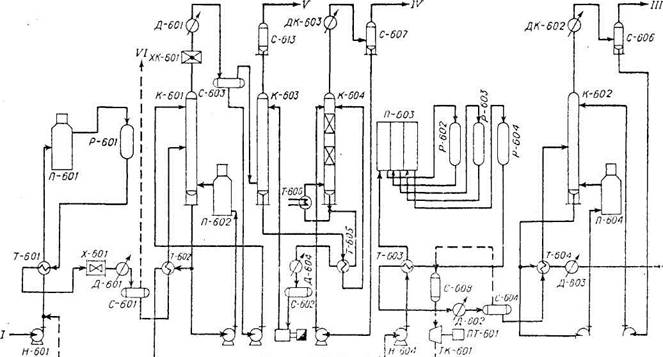

Рисунок 2.1 - Технологическая схема блока каталитического риформинга

Установка каталитического риформинга ЛЧ-З5-11/600.

Установка предназначена для переработки широких бензиновых фракций с целью получения компонентов автомобильных бензинов с октановым числом 85. Сырьем служат прямогонные бензиновые фракции, выкипающие в пределах от 85 до 180 ⁰C с содержанием серы до 0,05% (масс).

На установке вырабатывают ввиду простой одноколонной схемы стабилизации катализата такие продукты как:

-жирный углеводородный газ, которым, как правило, сбрасывается в общезаводскую топливную сеть;

-нестабильная жидкая головка, состав которой может меняться в зависимости от состава; циркуляционного водородсодержащего газа и требуемого давления насыщенных паров, вырабатываемого на установке стабильного риформата. Жидкие головки, как правило, направляются на установки газофракционнирования.

Мощность установки составляет 450,7 тысяч тонн в год по сырью. При интенсификации и переводе на катализатор серии КР она может быть увеличена от 10 до 15%.

Описание блока. Технологическая схема установки однопоточная. Схема блока риформинга в целом идентична ранее описанной технологической схеме установок ЛЧ-35-11/600, но имеет следующие отличия:

-подвод теплоты в отпарную колонну К-601 осуществляется с помощью трубчатой печи П-602 (в ранее поставляемых установках подобного типа подвод теплоты в колонну осуществлялся в теплообменнике-рибойлере за счет теплоты газопродуктовой смеси блока предварительной гидроочистки);

-циркуляционный водородсодержащий газ перед поступлением на компрессор проходит осушку в осушителях, где в качестве поглотителя используется цеолит типа NaX и эти же осушители используются для осушки газов регенерации;

-в качестве привода центробежного компрессора для циркуляции водородсодержащего газа используется паровая турбина.

Схема стабилизации катализата отличается от ранее применяемых сложных схем стабилизации катализата с фракционирующим абсорбером.

В данной установке применяется простая одноколонная стабилизация при давлении от 1,0 до 1,9 МПа в зависимости от требуемого давления насыщенных паров бензина. Сырье из промышленного парка подается на прием сырьевых насосов И-601, смешивается с водородсодержащим газом, поступающим от циркуляционного турбокомпрессора ТК-601, и направляется в теплообменники Т-601. Из теплообменников газосырьевая смесь с температурой 250 °С поступает в печь П-601, где нагревается до температуры реакции от 340 до 400 ⁰С, и входит в реактор гидроочистки Р-601. В реакторе гидроочистки сернистые соединения гидрируются, превращаясь в сероводород. Из реактора Р-601 газопродуктовая смесь поступает в трубное пространство теплообменника Т-601, далее в воздушный холодильник Х-601, доохладитель Д-601 и с температурой 35 °С входит в сепаратор С-601. В сепараторе С-601 газ отделяется от жидкости и направляется через каплеуловитель в сеть топливного газа или выводится с установки.