Добавлен: 04.12.2023

Просмотров: 527

Скачиваний: 5

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

Актуальность темы исследования

Теоретическая и практическая значимость работы

Методология и методы диссертационного исследования

Положения, выносимые на защиту:

Степень достоверности и апробация результатов

Способы переработки низкокачественных высококремнистых бокситов

Образование продуктов обескремнивания с низким содержанием щелочи.

Гидрохимическая обработка красного шлама известью.

Пути усовершенствования комбинированного способа Байер-

Постановка задачи исследования

Влияние пыли электрофильтров на процесс сгущения красных шламов

Глава 4. Предлагаемая технологическая схема и ее финансово- экономическая оценка

негативные последствия снимаются уже на 3 стадии промывки. Снижение скорости сгущения красных шламов в присутствии пыли электрофильтров, по-видимому, связано с возросшим количеством сырья, поступившим на выщелачивание.

Глава 4. Предлагаемая технологическая схема и ее финансово- экономическая оценка

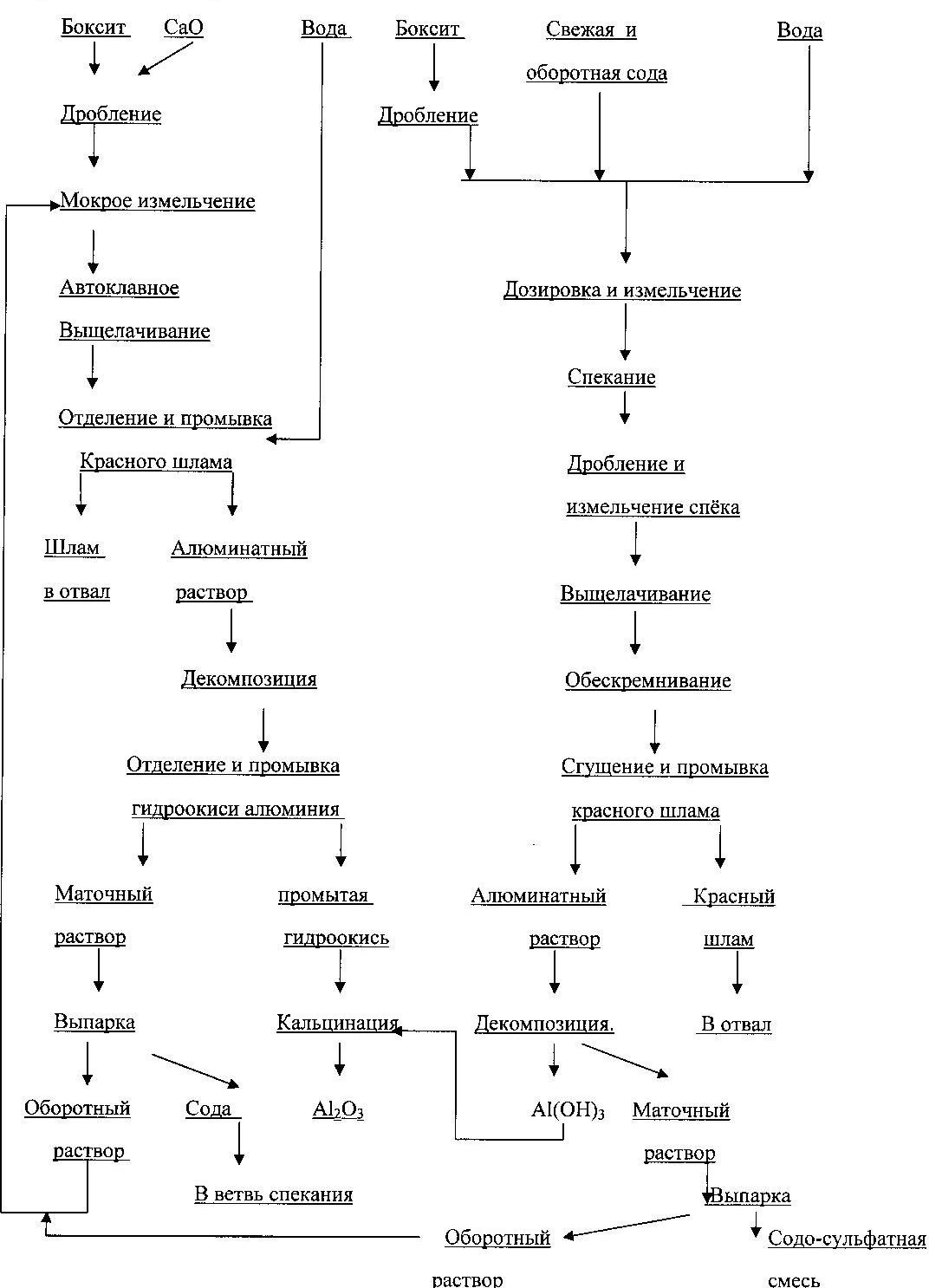

Для наглядности предлагаемых решений на рисунке 4.1 показана существующая схема производства глинозема способом Байер-спекание параллельный вариант.

Рисунок 4.1 – Существующая схема производства глинозема по параллельному варианту Байер-спекание

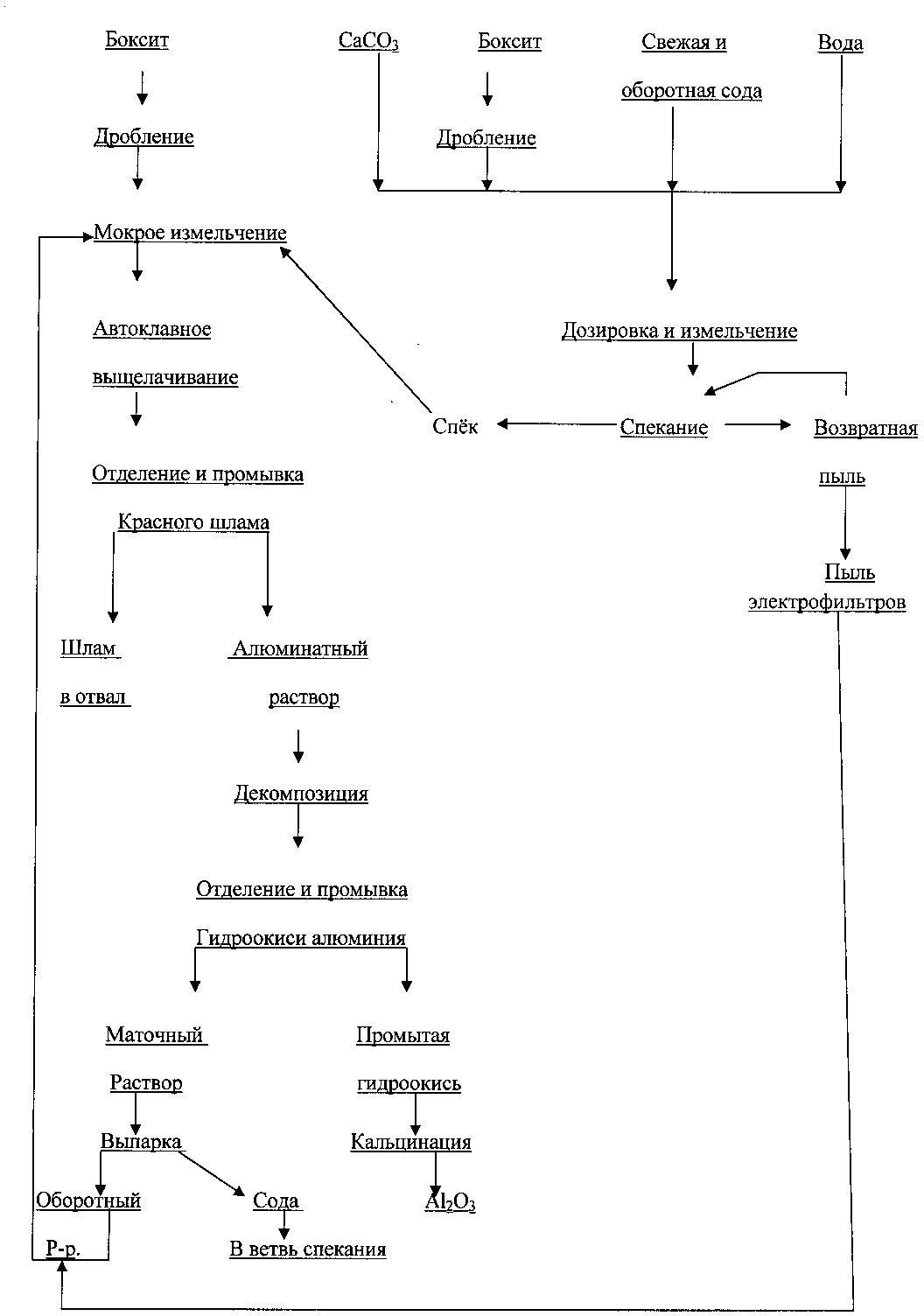

Предлагаемое в данной работе усовершенствование заключается в том, что вместе с бокситом ветви спекания дозируется свежая и оборотная сода, а также известняк для его термической каустификации при температуре 900-1200°С при известковом отношении, определенном в результате экспериментов и по аналогии со способом спекания трехкомпонентной бокситовой шихты.

Данное решение снизит в дальнейшем цикле производства дозировку известкового молока в ветви гидрохимиии. После процесса спекания и охлаждения спёк системой ленточных транспортёров подаётся в приёмный бункер отделения мокрого размола (рисунок 4.2). Из бункеров через течку спёк поступает в мельницы на измельчение, где смешивается с бокситом ветви Байера и оборотным раствором в определённых пропорциях.

Пыль электрофильтров, в свою очередь, системой пневмотранспорта подается в циклон-бункер, откуда винтовым питателем поступает в мешалку с оборотным раствором, откуда при достижении оптимального ж : т насосом перекачивается в отделение мокрого измельчения

боксита, где совместно с бокситом и спёком измельчается в шаровых мельницах.

Технологическим продуктом отделения мокрого размола является сырая пульпо-механическая смесь боксито-спёковой шихты и щелочного раствора насыщенного возвратной пылью. Измельчение шихты осуществляется в шаровых мельницах мокрого размола с классификацией полученной пульпы в гидроциклонах.

Измельчение и классификация производится в две стадии. Продукционная сырая пульпа перед подачей в автоклавные отделения выдерживается в мешалках сырой пульпы, где происходит усреднение её состава, затем подается в паровые подогреватели, где начинается частичное обескремнивание.

Конечное обескремнивание происходит в автоклавах одновременно с выщелачиванием. Полученная пульпа подаётся на автоклавное выщелачивание при температуре Т=240°С с концентрацией щёлочи в оборотном растворе Na2O=250

г/л. Дальнейшая переработка пульпы производится по существующей технологии ветви Байера.

Рисунок 4.2 – Усовершенствованная технологическая схема Байер-спекание параллельный вариант

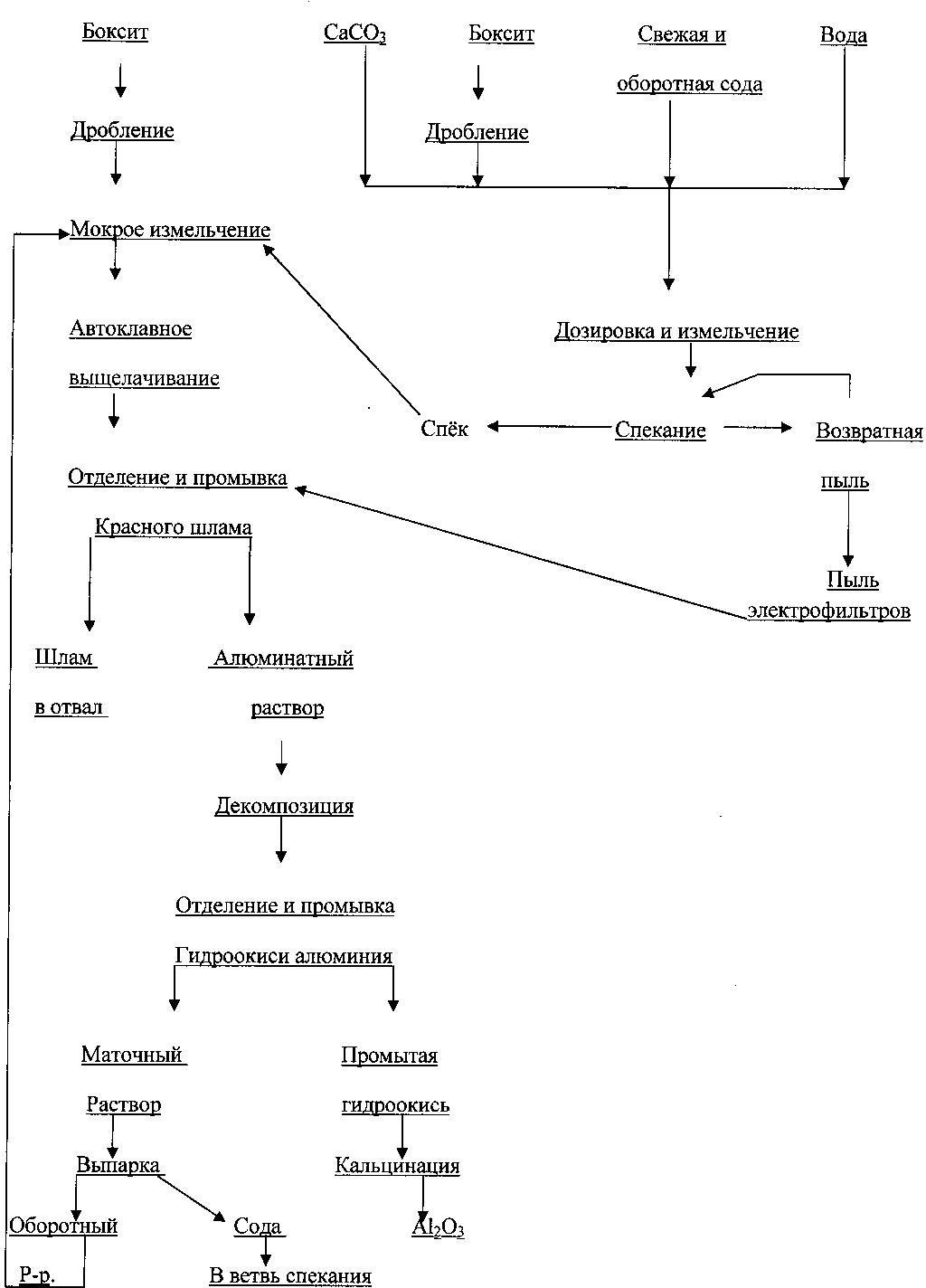

Следующий предлагаемый вариант усовершенствования заключается в том, что спек, как и в первом варианте, отправляется в отделение мокрого размола боксита, а пыль электрофильтров отправляется при помощи пневмотранспорта в отделение промывки красных шламов на первую стадию промывки, как и было, описано в 3 главе (рисунок 4.3).

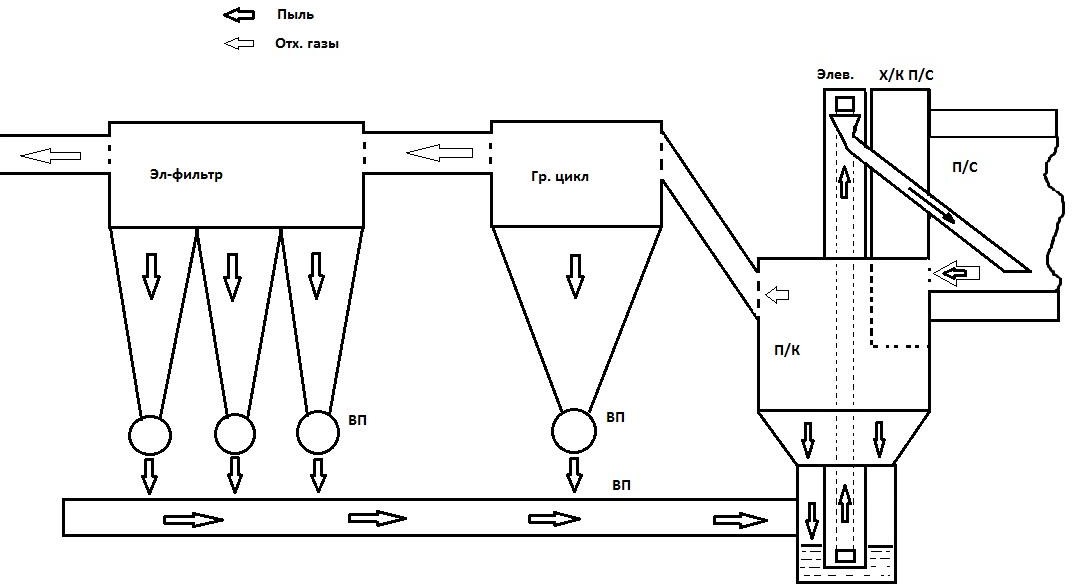

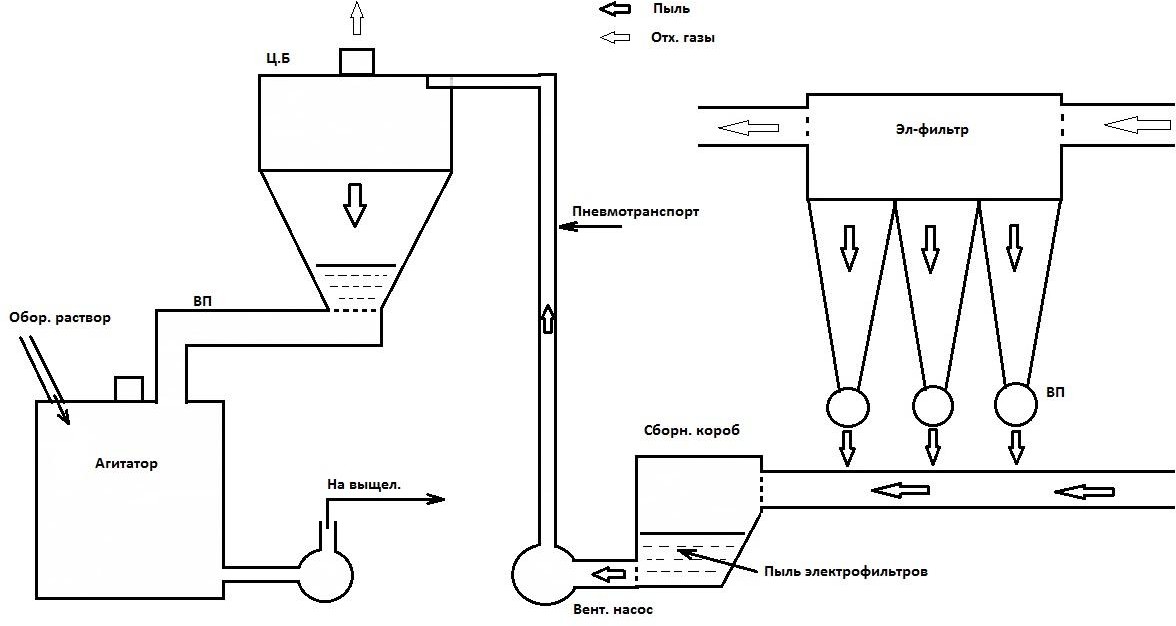

Для наглядности мы показали принципиальную аппаратурно- технологическую схему усовершенствования узла забора и репульпации ПЭФ. Схема представлена на рисунке 4.4.

По существующей схеме ПЭФ через систему винтовых питателей (на схеме ВП) перегружается в приямок элеватора. Оттуда элеватором перегружается в пылепровод, а затем в печь. И так до тех пор, пока пыль не перейдет в спек.

На основании проведенных исследований предлагается следующий вариант принципиальной аппаратурно-технологической схемы:

Общий винтовой питатель разделяется на два. Первый продолжает перегружать пыль в приямок ковшевого элеватора из под группы циклонов, так как это технологически необходимо для нормальной работы печи. Второй винтовой питатель как показано на предлагаемой схеме (рисунок 4.5) направляет пыль в противоположную сторону. Там пыль собирается в сборный короб, откуда при помощи пневмотранспорта передувается в циклон-бункер. Из циклона пыль перегружается винтовым питателем в мешалку, где смешивается либо с оборотным раствором, как показано на предлагаемой схеме, либо с пароконденсатом. На этом этапе пульпа перекачивается в отделение размола или на промывку красных шламов.

Рисунок 4.3 – Второй вариант усовершенствованной технологической схемы Байер-спекание параллельный вариант

Рисунок 4.4 – Существующий узел возврата пыли в печь спекания

Рисунок 4.5 – Предлагаемая модернизация узла

Благодаря предлагаемому варианту усовершенствования технологической схемы существует возможность объединить несколько участков в один: участок

обескремнивания исключается, так как обескремниваться пульпа будет в

автоклаве; сгущение и промывка будут объединены в одну линию, без разделения на Байеровский шлам и спекательный; выпарка будет работать на одном растворе, который благодаря обескремниванию в автоклаве, с образованием таких соединений, как ГАСН типа-канкренит сульфатно-карбонатной формы, станет значительно чище. Следовательно, испарители будут меньше зарастать.

На основании предлагаемых усовершенствований по первому варианту была рассчитана калькуляция себестоимости производства глинозема с использованием данных Богословского алюминиевого завода и статьи [9] (таблица 4.1).

Таблица 4.1 – Сравнительная калькуляция себестоимости производства глинозема

| № | Параметр | Един ица | Процесс Байера | Байер-спекание существующий | Байер спекание предлагаемый |

| 1 | Выход товарного глинозема | % | 82,30 | 82,32 | 86,43 |

| 2 | Потери Na2O со шламом, на 1 т боксита | кг | 13,48 | 35,30 | 19,87 |

| 3 | Затраты сырья на получение 1 т глинозема | | | | |

| | 3.1 Боксит (сухой) | т | 2,61 | 2,33 | 2,71 |

| | 3.2 Сода кальцинированная | кг | 0 | 70,65 | 65,35 |

| | 3.3 Сода каустическая (NaOH) | кг | 52,10 | 60,82 | 54,73 |

| | 3.4 Щелочь общая (Na2O) | | 40,38 | 88,46 | 80,63 |

| | 3.5 Известь негашёная (CaO 91.17%) | кг | 54 | 171 | 150 |

| | 3.6 Тепловая энергия, общая | Гкал | 2,08 | 3,92 | 3,53 |

| | 3.7 Условное топливо по технологии | кг | 128 | 232 | 214 |

| | 3.8 Условное топливо на ТЭЦ | кг | 386 | 728 | 655 |

| | 3.9 Электроэнергия | кВт∙ч | 256 | 275 | 275 |

| | 3.10 Техническая вода | м3 | 6,86 | 6,56 | 6,56 |

| 4 | Выход красного шлама на 1 т глинозема | т | 1,16 | 1,36 | 1,33 |

| 5 | Стоимость сырья и энергии для производства 1 т глинозема | % | 100,0 | 119,2 | 108,7 |

| 6 | Состав боксита | | | | |

| | Al2O3 | % | 46,17 | 51,64 | 51,64 |

| | SiO2 | % | 2,29 | 6,63 | 6,63 |

| | Fe2O3 | % | 22,22 | 24,57 | 24,57 |

| | H2O | % | 24,50 | 11,46 | 11,46 |

| | Кремневый модуль | | 20,16 | 7,79 | 7,79 |

| | Теоретическое извлечение глинозема | % | 95,78 | 89,09 | 89,09 |

В результате, как видно по таблице 4.1, себестоимость глинозема по предлагаемой технологии существенно ниже, чем по существующему параллельному варианту Байер-спекание, но по прежнему необходимо проводить

дальнейшую модернизацию и исследования с целью достижения себестоимости классического процесса Байера при переработке высококачественных бокситов.