ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 24.10.2023

Просмотров: 127

Скачиваний: 4

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

; 4 - многозонная термопара;

5 - фарфоровые шары; 6 - катализатор; 7 - поверхностная термопара. Линии: I - газосырьевая смесь; II - продукты реакции; III - выгрузка катализатора; IV- вывод продуктов при эжектировании системы во время регенерации катализатора.

Рисунок 1.6 - Схема реактора каталитического реактора с радиальным вводом газосырьевой смеси

На установках широко применяется теплообменная и холодильная аппа- ратура; теплообменники в горизонтальном и вертикальном исполнении, с пла-

вающими головками и U-образными трубками; конденсаторы-холодильники - воздушные. Кроме того, установки начинают оснащать вертикальными много- камерными печами, центробежными компрессорами и другой современной ап- паратурой.

Рассмотрим современные патенты модернизации каталитических реакто-

ров.

В патенте [16] предлагается создать дисперсную реакционную смесь в

зонах ввода катализатора. Достигается это путем направления потока через диффузоры и направляющие лопатки на отбойном кольце, а также подачей охлаждающей газовой струи в разрез газожидкостной смеси.

Использование данного изобретения позволит улучшить контакт га- зожидкостной смеси в зоне ввода катализатора, а это, в свою очередь, повысит глубину превращения целевой фракции.

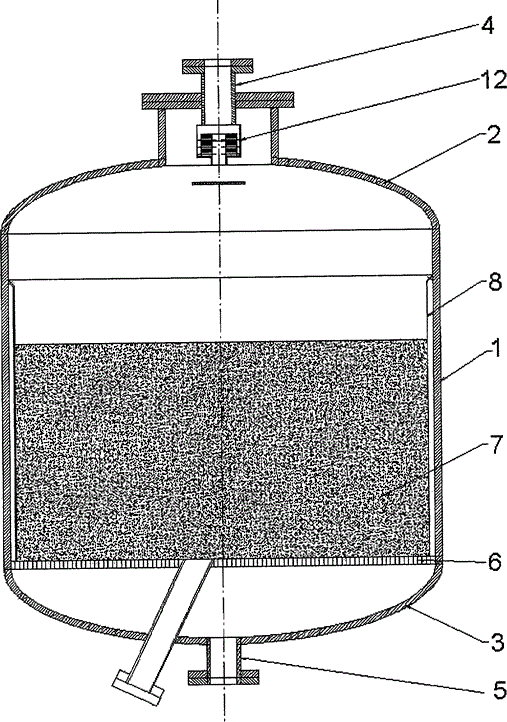

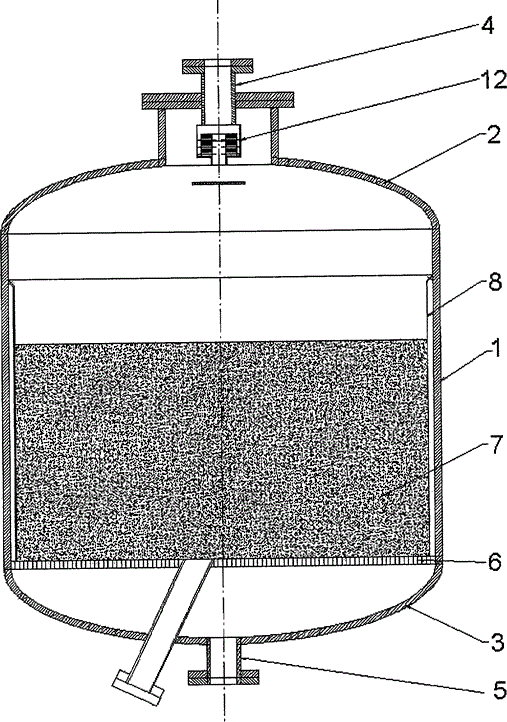

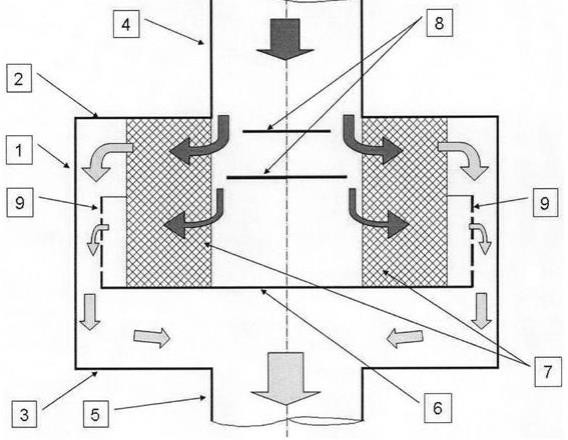

В патенте [17] предлагается устройство, способное обеспечить гомоген- ное перемешивание двухфазного потока на входе в реактор и его равномерное распределение на слой катализатора, а также избежать теплопотерь, перепадов температур в слое катализатора (рисунок 1.8).

Достигается это путем установки внутренней стенки реактора с зазором к основному корпусу, верхняя часть которого соединена с основным корпусом

корпусом, а нижняя часть с газожидкопроницаемой горизонтальной перегород- кой. На входном штуцере находится распределительное устройство, которое состоит из входного канала, имеющего кольцевую форму, выходного осесим- метричного канала, нескольких соединяющих каналы патрубков, расположен- ных тангенциально к указанному выходному каналу, и отбойного диска.

1 – корпус; 2 – крышка; 3 – днища; 4 – штуцер для ввода исходной газовой смеси; 5 – вывода целевого продукта; 6 – горизонтальная газопроницаемая перегородка; 7 – катализатор; 8 – внутренняя стенка; 9 – верхний ряд отверстий; 10 – нижний ряд отверстий для прохода части реакционной смеси; 11 – кольцевой канал; 12 – распределительное устройство

Рисунок 1.7 - Реактор для получения бензина и дизельного топлива [17]

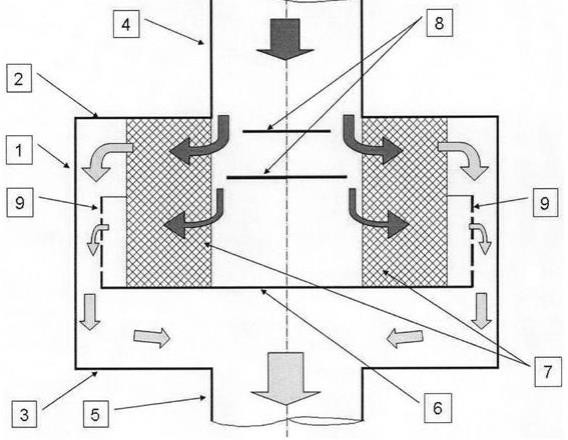

В патенте [18] техническим результатом изобретения является обеспече- ние равномерного перепада давления по высоте катализатора.

Достигается это путем того, что реактор включает в себя цилиндрических корпус, крышку, днище, штуцеры для ввода газовой смеси и вывода конечных продуктов, горизонтальную непроницаемую перегородку, с размещенными на ней катализаторными блоками ,проницаемую кольцевую перегородку на выхо- де из блоков, закрепленную нижним краем на горизонтальной перегородке, а верхний край кольцевой проницаемой перегородки образует с крыш- кой реактора зазор для свободного прохода потока.

1 - цилиндрический корпус; 2 – крышка; 3 – днище; 4-5 – штуцеры для ввода и вывод продуктов; 6 – непроницаемая перегородка; 7 – катализаторные блоки; 8 - диски; 9 –

кольцевая проницаемая перегородка;

Рисунок 1.8 – Реактор для проведения гетерогенного каталитического процесса

Реактор работает следующим образом.

Газовая смесь поступает в штуцер 4 вдоль блоков катализатора, обтекает диски 8, тем самым увеличивая статическое давление в данной области и вы- равнивает давление по высоте входной поверхности блоков катализатора 7, да- лее поток проходит через каталитические блоки, в которых протекает гетеро- генная каталитическая реакция, и выходит в участок реактора, ограниченный стенкой корпуса 1 и выходной поверхностью каталитических блоков 7. Данный участок частично разделен кольцевой перегородкой, которая позволяет повы- сить статическое давление на выходе по высоте катализатора.

Проведенный анализ показывает, что поиск новых технических решений направлен на разработку и применение высокоэффективных конструкций ката- литических реакторов, позволяющих повысить эффективность их работы и производительность.

Поиск новых технических решений направлен на разработку высоко- производительных и высокоэффективных конструкций, позволяющих увели- чить производительность и эффективность работы установок гидроочистки.

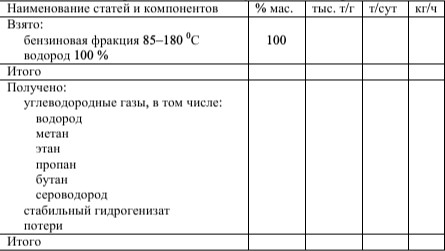

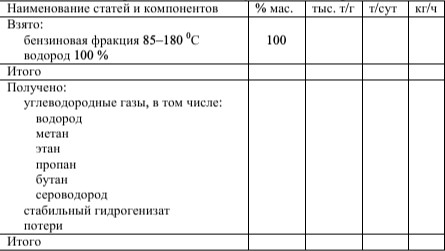

Расчетные данные по материальному балансу даются в виде таблицы

2.1.

Таблица 2.1-Материальный баланс установки гидроочистки

Циркулирующий ВСГ в материальный баланс установки не включается, а отдув входит в состав углеводородных газов. При составлении материального баланса процесса гидроочистки дизельных топлив в разделе «Получено» вво- дится статья «отгон» или «бензин», состав и качество которого определяется по

практическим или литературным данным, иногда для упрощения расчетов от- гон приравнивают к индивидуальному углеводороду гептану (tкип = 119 0С, ММ

= 100).

Расход водорода на химическую реакцию зависит от содержания серы, азота, непредельных и ароматических углеводородов. Расход водорода на гид- рогенолиз сернистых соединений (G1 ) можно определить по формуле

????1 = ???? ∙ ????, (2.1)

где G1 – расход 100 % водорода, % мас. на сырье; S – количество серы, удаляемое при гидроочистке, % мас. на сырье; m – коэффициент, зависящий от

характера сернистых соединений: сероводород – 0; свободная сера -0,0625; меркаптаны – 0,062; сульфиды – 0,125; дисульфиды –0,0938; тиофены – 0,25;

бензтиофены – 0,187; тиофаны – 0,125.

При содержании в сырье большого количества непредельных соедине- ний расход на их гидрирование рассчитывается по формуле

????2

= ????????∙2, (2.2)

????

где G2 – расход 100 % водорода на сырье; Gн – разность содержания не- предельных углеводородов в сырье и гидрогенизате (на моноолефины); М - средняя молекулярная масса сырья.

Расход водорода на реакции гидрогенолиза можно также рассчитывать по степени обессеривания сырья. Для этого задаются остаточным содержанием серы в гидрогенизате (при переработке бензинов оно не более 1·10-4 % мас., если он направляется на каталитический риформинг,при гидроочистке кероси- новых фракций не выше 0,1 % мас., дизельных топлив не выше 0,05 % мас.). По величинам начального и конечного содержания серы определяется степень обессеривания сырья (мас. доли):

Расход водорода на реакции гидрогенолиза можно также рассчитывать по степени обессеривания сырья. Для этого задаются остаточным содержанием серы в гидрогенизате (при переработке бензинов оно не более 1·10-4 % мас., если он направляется на каталитический риформинг,при гидроочистке кероси- новых фракций не выше 0,1 % мас., дизельных топлив не выше 0,05 % мас.). По величинам начального и конечного содержания серы определяется степень обессеривания сырья (мас. доли):

Определяют объем катализатора в реакторе (VK), м3:

(2.3)

????????

= ????????, (2.4)

????

где Vc – объем сырья при 20 0С, м3/ч; ω – объемная скорость подачи жидкого сырья, ч-1.

Находят секундный объем смеси паров сырья и ЦВСГ при температуре и давлении на входе в реактор (VСМ ):

VСМ = VС +VВСГ , (2.5)

где VС – объем паров сырья при температуре (t) и давлении (P) в реакто- ре, м3/ч. VВСГ – объем циркулирующего и свежего ВСГ при тех же условиях,

м3/ч. Объем паров сырья (VC) на входе в реактор, м3/с при е=1,0 (е – доля отго-

на) определяется по формуле:

???? = 22.4 ∙ ????ср+273 ∙ 0,1 ∙ 1 ∙ ???? ???????? , (2.6)

???? 273

???? 3600

????ср

где GС – расход сырья поступающего в реактор, кг/ч; Z – коэффициент сжимаемости; tср – средняя температура в реакторе, 0С; Mср – средняя молеку- лярная масса сырья; P – давление в реакторе, МПа.

Суммарный объем ВСГ (VВCГ ) на входе в реактор определяют по фор-

муле:

???? = ???????? ∙ ????

∙ ????+273 ∙ 0,1 ∙ 1

ВСГ

????????

ЦВСГ

273

???? 3600

5 - фарфоровые шары; 6 - катализатор; 7 - поверхностная термопара. Линии: I - газосырьевая смесь; II - продукты реакции; III - выгрузка катализатора; IV- вывод продуктов при эжектировании системы во время регенерации катализатора.

Рисунок 1.6 - Схема реактора каталитического реактора с радиальным вводом газосырьевой смеси

На установках широко применяется теплообменная и холодильная аппа- ратура; теплообменники в горизонтальном и вертикальном исполнении, с пла-

вающими головками и U-образными трубками; конденсаторы-холодильники - воздушные. Кроме того, установки начинают оснащать вертикальными много- камерными печами, центробежными компрессорами и другой современной ап- паратурой.

Рассмотрим современные патенты модернизации каталитических реакто-

ров.

В патенте [16] предлагается создать дисперсную реакционную смесь в

зонах ввода катализатора. Достигается это путем направления потока через диффузоры и направляющие лопатки на отбойном кольце, а также подачей охлаждающей газовой струи в разрез газожидкостной смеси.

Использование данного изобретения позволит улучшить контакт га- зожидкостной смеси в зоне ввода катализатора, а это, в свою очередь, повысит глубину превращения целевой фракции.

В патенте [17] предлагается устройство, способное обеспечить гомоген- ное перемешивание двухфазного потока на входе в реактор и его равномерное распределение на слой катализатора, а также избежать теплопотерь, перепадов температур в слое катализатора (рисунок 1.8).

Достигается это путем установки внутренней стенки реактора с зазором к основному корпусу, верхняя часть которого соединена с основным корпусом

корпусом, а нижняя часть с газожидкопроницаемой горизонтальной перегород- кой. На входном штуцере находится распределительное устройство, которое состоит из входного канала, имеющего кольцевую форму, выходного осесим- метричного канала, нескольких соединяющих каналы патрубков, расположен- ных тангенциально к указанному выходному каналу, и отбойного диска.

1 – корпус; 2 – крышка; 3 – днища; 4 – штуцер для ввода исходной газовой смеси; 5 – вывода целевого продукта; 6 – горизонтальная газопроницаемая перегородка; 7 – катализатор; 8 – внутренняя стенка; 9 – верхний ряд отверстий; 10 – нижний ряд отверстий для прохода части реакционной смеси; 11 – кольцевой канал; 12 – распределительное устройство

Рисунок 1.7 - Реактор для получения бензина и дизельного топлива [17]

В патенте [18] техническим результатом изобретения является обеспече- ние равномерного перепада давления по высоте катализатора.

Достигается это путем того, что реактор включает в себя цилиндрических корпус, крышку, днище, штуцеры для ввода газовой смеси и вывода конечных продуктов, горизонтальную непроницаемую перегородку, с размещенными на ней катализаторными блоками ,проницаемую кольцевую перегородку на выхо- де из блоков, закрепленную нижним краем на горизонтальной перегородке, а верхний край кольцевой проницаемой перегородки образует с крыш- кой реактора зазор для свободного прохода потока.

1 - цилиндрический корпус; 2 – крышка; 3 – днище; 4-5 – штуцеры для ввода и вывод продуктов; 6 – непроницаемая перегородка; 7 – катализаторные блоки; 8 - диски; 9 –

кольцевая проницаемая перегородка;

Рисунок 1.8 – Реактор для проведения гетерогенного каталитического процесса

Реактор работает следующим образом.

Газовая смесь поступает в штуцер 4 вдоль блоков катализатора, обтекает диски 8, тем самым увеличивая статическое давление в данной области и вы- равнивает давление по высоте входной поверхности блоков катализатора 7, да- лее поток проходит через каталитические блоки, в которых протекает гетеро- генная каталитическая реакция, и выходит в участок реактора, ограниченный стенкой корпуса 1 и выходной поверхностью каталитических блоков 7. Данный участок частично разделен кольцевой перегородкой, которая позволяет повы- сить статическое давление на выходе по высоте катализатора.

Проведенный анализ показывает, что поиск новых технических решений направлен на разработку и применение высокоэффективных конструкций ката- литических реакторов, позволяющих повысить эффективность их работы и производительность.

Поиск новых технических решений направлен на разработку высоко- производительных и высокоэффективных конструкций, позволяющих увели- чить производительность и эффективность работы установок гидроочистки.

-

Теоретические основы расчета процесса гидроочистки

-

Материальный баланс установки

Расчетные данные по материальному балансу даются в виде таблицы

2.1.

Таблица 2.1-Материальный баланс установки гидроочистки

Циркулирующий ВСГ в материальный баланс установки не включается, а отдув входит в состав углеводородных газов. При составлении материального баланса процесса гидроочистки дизельных топлив в разделе «Получено» вво- дится статья «отгон» или «бензин», состав и качество которого определяется по

практическим или литературным данным, иногда для упрощения расчетов от- гон приравнивают к индивидуальному углеводороду гептану (tкип = 119 0С, ММ

= 100).

Расход водорода на химическую реакцию зависит от содержания серы, азота, непредельных и ароматических углеводородов. Расход водорода на гид- рогенолиз сернистых соединений (G1 ) можно определить по формуле

????1 = ???? ∙ ????, (2.1)

где G1 – расход 100 % водорода, % мас. на сырье; S – количество серы, удаляемое при гидроочистке, % мас. на сырье; m – коэффициент, зависящий от

характера сернистых соединений: сероводород – 0; свободная сера -0,0625; меркаптаны – 0,062; сульфиды – 0,125; дисульфиды –0,0938; тиофены – 0,25;

бензтиофены – 0,187; тиофаны – 0,125.

При содержании в сырье большого количества непредельных соедине- ний расход на их гидрирование рассчитывается по формуле

????2

= ????????∙2, (2.2)

????

где G2 – расход 100 % водорода на сырье; Gн – разность содержания не- предельных углеводородов в сырье и гидрогенизате (на моноолефины); М - средняя молекулярная масса сырья.

Расход водорода на реакции гидрогенолиза можно также рассчитывать по степени обессеривания сырья. Для этого задаются остаточным содержанием серы в гидрогенизате (при переработке бензинов оно не более 1·10-4 % мас., если он направляется на каталитический риформинг,при гидроочистке кероси- новых фракций не выше 0,1 % мас., дизельных топлив не выше 0,05 % мас.). По величинам начального и конечного содержания серы определяется степень обессеривания сырья (мас. доли):

Расход водорода на реакции гидрогенолиза можно также рассчитывать по степени обессеривания сырья. Для этого задаются остаточным содержанием серы в гидрогенизате (при переработке бензинов оно не более 1·10-4 % мас., если он направляется на каталитический риформинг,при гидроочистке кероси- новых фракций не выше 0,1 % мас., дизельных топлив не выше 0,05 % мас.). По величинам начального и конечного содержания серы определяется степень обессеривания сырья (мас. доли):-

Расчет размеров реактора

Определяют объем катализатора в реакторе (VK), м3:

(2.3)

????????

= ????????, (2.4)

????

где Vc – объем сырья при 20 0С, м3/ч; ω – объемная скорость подачи жидкого сырья, ч-1.

Находят секундный объем смеси паров сырья и ЦВСГ при температуре и давлении на входе в реактор (VСМ ):

VСМ = VС +VВСГ , (2.5)

где VС – объем паров сырья при температуре (t) и давлении (P) в реакто- ре, м3/ч. VВСГ – объем циркулирующего и свежего ВСГ при тех же условиях,

м3/ч. Объем паров сырья (VC) на входе в реактор, м3/с при е=1,0 (е – доля отго-

на) определяется по формуле:

???? = 22.4 ∙ ????ср+273 ∙ 0,1 ∙ 1 ∙ ???? ???????? , (2.6)

???? 273

???? 3600

????ср

где GС – расход сырья поступающего в реактор, кг/ч; Z – коэффициент сжимаемости; tср – средняя температура в реакторе, 0С; Mср – средняя молеку- лярная масса сырья; P – давление в реакторе, МПа.

Суммарный объем ВСГ (VВCГ ) на входе в реактор определяют по фор-

муле:

???? = ???????? ∙ ????

∙ ????+273 ∙ 0,1 ∙ 1

-

????, (2.7)

ВСГ

????????

ЦВСГ

273

???? 3600