Файл: 1Технологический анализ чертежа 4 1Общая информация о детали 4.docx

Добавлен: 25.10.2023

Просмотров: 372

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

Анализ поверхностей детали и технических требований, способ их достижения

Определение типа производства и организационной формы производства

Определение коэффициента закрепления операции

Выбор организационной формы производства

Экономическое обоснование целесообразности выбранного метода

Разработка операционного технологического процесса

Расчет диаметральных операционных размеров назначение припусков на обработку

Расчет режимов резания и основного технологического времени

Нормирование технологического процесса

Определение количества необходимого оборудования и его загрузки

Так как

, при годовой программе N=2000 шт., тип производства соответствует крупносерийному.

, при годовой программе N=2000 шт., тип производства соответствует крупносерийному.- 1 2 3 4 5 6 7 8 9 ... 13

Выбор организационной формы производства

Тип производства - совокупность его организационно-технических и экономических особенностей, обусловленных номенклатурой изготовляемых изделий, масштабами и степенью регулярности выпуска одноименной продукции. Тип производства в значительной мере определяет производственную структуру предприятия, характер технологических процессов, организацию труда на рабочих местах, конкретные методы управления.

Тип производства существенно влияет на технико-экономические показатели.

Крупносерийное производство характеризуется:

-

постоянством довольно большой номенклатуры изделий, выпускаемых в больших количествах; -

применением наряду с универсальным оборудованием специализированного оборудования, инструмента и оснастки, что обусловлено тем, что в крупносерийном производстве для повторяющихся изделий становится экономически целесообразным более детально разработать техпроцесс, это способствует экономии материала и уменьшению трудоемкости и себестоимости изделия; -

выпуском деталей сериями и обработкой партиями. -

специализацией рабочих мест на выполнении нескольких постоянно закрепленных операций; -

применением труда рабочих невысокой квалификации, выполняющих определенный вид работы; -

относительным сокращением длительности производственного цикла, т.к. расстановка оборудования осуществляется не только по групповому признаку, но и по ходу техпроцесса.

-

Выбор метода получения заготовок

-

Сравнительный анализ двух наиболее рациональных методов получения заготовок

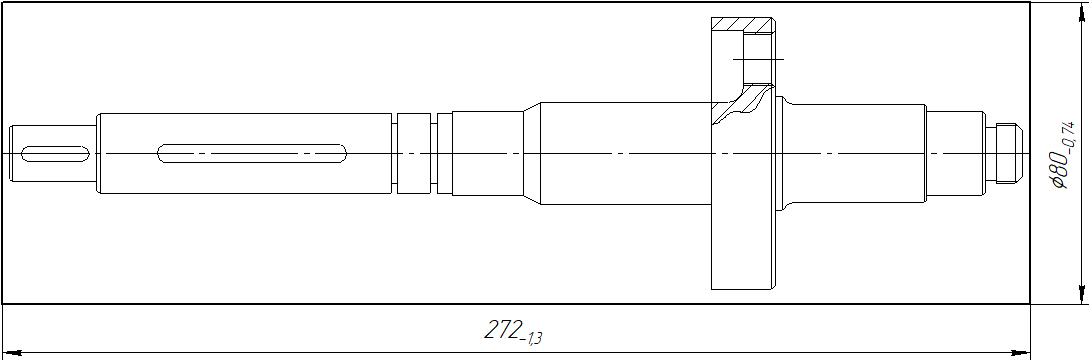

Необходимо провести анализ двух различных методов получения заготовки для детали «Фланцевый вал»: сортовой прокат или штамповка.

Для каждого типа заготовки проводится расчет двух параметров:

-

Коэффициент использования материала. -

Величина затрат на черновом этапе обработки.

Коэффициент использования материла определяется по формуле:

где

– масса детали, кг;

– масса детали, кг; – норма расхода материала, кг.

– норма расхода материала, кг.-

Заготовка, получаемая отрезкой от сортового проката

Характерной особенностью сортового проката является простая (без внутренних углов) геометрическая форма его поперечного сечения — квадрат, круг, шестигранник, плоская форма сечения. Методом прокатки можно получить из заготовки деталь необходимой формы, что позволяет не прибегать к дополнительной обработке, а значит, можно снизить расходы металла и ускорить производственный процесс.

Данный вид проката используют в основном в качестве заготовок для различной продукции. К примеру, шестигранный пруток является исходным материалом для изготовления болтов и гаек. Цилиндрические детали вытачивают на токарных станках из круглого проката. Производство оконных рам, различных каркасов и стеллажей не обходится без углового проката.

Преимущества:

Важнейшие преимущества сортового проката – это удобство использования в качестве заготовки для кованой продукции, устойчивость к коррозии, хороший эксплуатационный потенциал. Сортовой прокат отлично режется и монтируется. С учетом качества поверхности, изделия классифицируются на те, что не предусмотрены для последующей обработки, предполагающие горячую обработку давлением, а также те, что ориентированы на механическую холодную обработку резанием. Если не учитывать вышеозначенные аспекты (для этого существует специальная маркировка), то можно нанести серьезный ущерб оборудованию, на котором предполагается обрабатывать сортовой прокат.

Недостатки:

Поверхностные дефекты, которые являются концентраторами напряжений заметно ухудшают пластические и прочностные характеристики проката в процессе его эксплуатации или дальнейшей обработки. Дефекты сортового проката являются одной из главных причин получения продукции плохого качества. При этом наибольшую долю в структуре брака занимают дефекты, перешедшие с исходных заготовок на готовый прокат. Самым распространенным дефектом в таком случае признан неправильный профиль:

-

как по точности размеров, так и по очертанию; -

с наличием заусенец (когда из предыдущего в данный калибр поступает раскат большего сечения, в результате — образование закатов на готовом профиле); -

с неправильными очертаниями концов полок угловой стали и невыполненным углом при вершине; -

с разной толщиной полок (при осевом сдвиге валков); -

с невыполненными углами (при квадратной исходной заготовке меньших, чем требуется размеров);

Рисунок 3.3 – Заготовка детали «Фланцевый вал» из проката

Рассчитаем массу проектной заготовки:

где

– диаметр заготовки, мм;

– диаметр заготовки, мм;  – длина заготовкимм;

– длина заготовкимм; – плотность материала, г/см3 (для стали ρ = 7,85 г/мм3)

– плотность материала, г/см3 (для стали ρ = 7,85 г/мм3)

-

Штамповка

Рассчитаем припуска и определим допуска и номинальные размеры штамповки для КГШП. Материал детали является сталь 14Х17Н1 ГОСТ 5632-2014.

Определим исходный индекс для последующего назначения основных припусков, допусков и допускаемых отклонений определяется в зависимости от массы поковки, марки стали, степени сложности и класса точности поковки по ГОСТ 7505-89.

Расчетная масса поковки определяется по формуле:

, (3.1)

, (3.1)где

- расчетная масса поковки, кг;

- расчетная масса поковки, кг; - масса детали, кг;

- масса детали, кг; - расчетный коэффициент, устанавливаемый в соответствии с ГОСТ 7505. [9, табл. 20]

- расчетный коэффициент, устанавливаемый в соответствии с ГОСТ 7505. [9, табл. 20]Тогда масса поковки будет иметь следующее значение:

.

.Класс точности поковки устанавливается в зависимости от технологического процесса и оборудования для ее изготовления, а также исходя из предъявляемых требований к точности размеров поковки [9].

Для принятого метода штамповки можно принять класс точности, равный Т4.

При назначении группы стали определяющим является среднее массовое содержание углерода и легирующих элементов. В соответствии [9, табл. 1] можно принять для рассматриваемой стали группу М1.

Степень сложности определяют путем вычисления отношения массы (объема)

поковки к массе (объему)

геометрической фигуры, в которую вписывается форма поковки. Геометрическая фигура может быть шаром, параллелепипедом, цилиндром с перпендикулярными к его оси торцами или прямой правильной призмой.

геометрической фигуры, в которую вписывается форма поковки. Геометрическая фигура может быть шаром, параллелепипедом, цилиндром с перпендикулярными к его оси торцами или прямой правильной призмой.При определении размеров описывающей поковку геометрической фигуры допускается исходить из увеличения в 1,05 раза габаритных линейных размеров детали, определяющих положение её обработанных поверхностей.

В данном случае штамповку описывает фигура в виде цилиндра. Его диаметральный размер

, а линейный размер

, а линейный размер  . Тогда объем цилиндра определится как

. Тогда объем цилиндра определится как  , а его масса

, а его масса  .

.Соотношение массы поковки и массы описывающей фигуры будет иметь следующее значение:

.

.В соответствии с полученным параметром по [9, прил. 2] можно принять степень сложности поковки С4.

Исходный индекс поковки по известной группе стали, степени сложности и классу точности определяется по [9, табл. 2]. В данном случае он будет равен 12.

По определенному ранее исходному индексу и шероховатости поверхностей детали определяются припуски на поверхности исходной заготовки. Результат выбора оформлен в виде табл. 3.1.

Таблица 3.5 – Основной припуск

| Размер детали, мм | Шероховатость Ra, мкм | Припуск на сторону Z, мм |

| Ø72 | 3,2 | 1,7 |

| Ø30 | 3,2 | 1,6 |

| Ø26 | 3,2 | 1,6 |

| Ø22 | 0,8 | 1,8 |

| Ø16 | 3,2 | 1,6 |

| Ø22 | 0,4 | 1,8 |

| Ø21 | 3,2 | 1,6 |

| Ø16 | 3,2 | 1,6 |

| 268 | 3,2 | 2,7 |

| 17 | 3,2 | 1,6 |

| 23 | 3,2 | 1,6 |

| 85,5 | 3,2 | 2,0 |

| 10 | 3,2 | 1,6 |

| 5 | 3,2 | 1,6 |

| 25,5 | 3,2 | 1,6 |