Файл: 1Технологический анализ чертежа 4 1Общая информация о детали 4.docx

Добавлен: 25.10.2023

Просмотров: 362

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

Анализ поверхностей детали и технических требований, способ их достижения

Определение типа производства и организационной формы производства

Определение коэффициента закрепления операции

Выбор организационной формы производства

Экономическое обоснование целесообразности выбранного метода

Разработка операционного технологического процесса

Расчет диаметральных операционных размеров назначение припусков на обработку

Расчет режимов резания и основного технологического времени

Нормирование технологического процесса

Определение количества необходимого оборудования и его загрузки

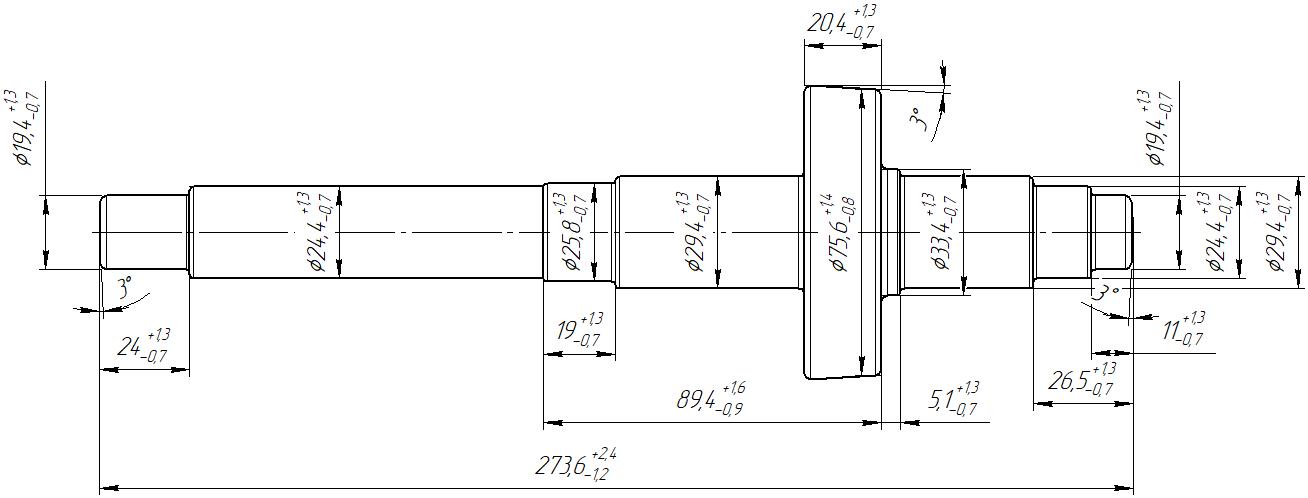

В зависимости от массы и класса точности поковки назначаются дополнительные припуски на поверхности заготовки. Общие припуски и конечные размеры заготовки для рассматриваемого примера представлены в табл. 3,2.

Таблица 3.6 – Общий припуск и размеры исходной заготовки, мм

| Размер детали | Припуск | Размер заготовки | |||

| Основной | Дополнительный | Общий | |||

| Ø72 | 1,7 | 0,2 | 3,6 | Ø75,6 | |

| Ø30 | 1,6 | 0,2 | 3,4 | Ø33,4 | |

| Ø26 | 1,6 | 0,2 | 3,4 | Ø29,4 | |

| Ø22 | 1,8 | 0,2 | 3,8 | Ø25,8 | |

| Ø16 | 1,6 | 0,2 | 3,4 | Ø19,4 | |

| Ø22 | 1,8 | 0,2 | 3,8 | Ø25,8 | |

| Ø21 | 1,6 | 0,2 | 3,4 | Ø24,4 | |

| Ø16 | 1,6 | 0,2 | 3,4 | Ø19,4 | |

| 268 | 2,7 | 0,2 | 5,6 | 273,6 | |

| 17 | 1,6 | 0,2 | 3,4 | 20,4 | |

| 23 | 1,6 | 0,2 | 2,7-1,6 | 24,0 | |

| 85,5 | 2,0 | 0,2 | 2,0+1,6+0,2+0,2/2 | 89,4 | |

| 10 | 1,6 | 0,2 | 2,7-(1,6+0,1) | 11,0 | |

| 5 | 1,6 | 0,2 | 1,7-1,6 | 5,1 | |

| 25,5 | 1,6 | 0,2 | 1,6-2,0+0,2 | 26,5 | |

Примечание. Дополнительный припуск учитывает смещение поверхности разъема штампа и коробление заготовки. При этом смещение по поверхности разъема штампа учитывается в диаметральных размерах, а коробление - в линейных размерах.

Результаты выбора допусков для детали «Фланцевый вал» представлены в табл. 3.3. При окончательной записи предельных отклонений для отверстий их необходимо перевернуть, чтобы большая величина предельного отклонения находилась со стороны корки заготовки.

Таблица 3.7 – Допуски, предельные отклонения и размеры исходной заготовки, мм

| Расчетный размер | Допуск | Отклонение | Размер | |

| Верхнее | Нижнее | |||

| Ø75,6 | 2,2 | +1,4 | -0,8 |  |

| Ø33,4 | 2,0 | +1,3 | -0,7 |  |

| Ø29,4 | 2,0 | +1,3 | -0,7 |  |

| Ø25,8 | 2,0 | +1,3 | -0,7 |  |

| Ø19,4 | 2,0 | +1,3 | -0,7 |  |

| Ø25,8 | 2,0 | +1,3 | -0,7 |  |

| Ø24,4 | 2,0 | +1,3 | -0,7 |  |

| Ø19,4 | 2,0 | +1,3 | -0,7 |  |

| 273,6 | 3,6 | +2,4 | -1,2 |  |

| 20,4 | 2,0 | +1,3 | -0,7 |  |

| 24,0 | 2,0 | +1,3 | -0,7 |  |

| 89,4 | 2,5 | +1,6 | -0,9 |  |

| 11,0 | 2,0 | +1,3 | -0,7 |  |

| 5,1 | 2,0 | +1,3 | -0,7 |  |

| 26,5 | 2,0 | +1,3 | -0,7 |  |

Рисунок 3.4 – Штамповка детали «Фланцевый вал»

Масса заготовки

- 1 2 3 4 5 6 7 8 9 ... 13

Экономическое обоснование целесообразности выбранного метода

Величина затрат на черновом этапе обработки определяется по формуле:

где

– средняя часовая заработная плата основных рабочих по тарифу, руб\чел.ч.;

– средняя часовая заработная плата основных рабочих по тарифу, руб\чел.ч.;  – цена 1 кг отходов, руб.;

– цена 1 кг отходов, руб.; – оптовая цена на материал в зависимости от метода получения заготовки, руб.;

– оптовая цена на материал в зависимости от метода получения заготовки, руб.; – масса отходов материала, кг;

– масса отходов материала, кг; – время черновой обработки заготовки, ч (принято 25% от времени изготовления детали);

– время черновой обработки заготовки, ч (принято 25% от времени изготовления детали); – цеховые накладные расходы (приняты для механического цеха 60..80%).

– цеховые накладные расходы (приняты для механического цеха 60..80%).На основе данных расчетов производится окончательный выбор заготовки.

-

Сортовой прокат.

Время черновой обработки заготовки, ч

-

Штамповка

Время черновой обработки заготовки, ч

Таблица 3.8 – Результаты расчёта стоимости выбора заготовки

| Штамповка | Прокат |

|  |

|  |

Вывод: Коэффициент использования материала штампованной заготовки выше и цена ниже, следовательно, целесообразнее использовать именно штампованную заготовку.

-

Разработка маршрутного технологического процесса

-

Разработка маршрута обработки поверхности детали

На первом этапе при проектировании технологических маршрутов обработки отдельных поверхностей необходимо пронумеровать каждую поверхность.

Рисунок 4.5 – Обрабатываемые поверхности детали

Каждая поверхность обладает требованиями точности и качества поверхностного слоя, определим необходимые операции для их достижения и сведём их в таблицу 4,1.

Таблица 4.9 – План обработки отдельных поверхностей

| Номер поверхности | Этапы обработки | Точность | Шероховатость |

| 1,2,3,4,5,6,7,8,9,11,12,13, 14,15,16,17,18,19,21,22, 24,25,26,27,28,29 | Точение черновое | IT14 | Ra 12,5 |

| Точение п/чистовое | IT12 | Ra 6,3 | |

| 10 | Точение черновое | IT14 | Ra 12,5 |

| Точение п/чистовое | IT12 | Ra 6,3 | |

| Точение чистовое | IT10 | Ra 3,2 | |

| Шлифование черновое | IT8 | Ra 1,6 | |

| Шлифование чистовое | IT8 | Ra 0,8 | |

| 20,23 | Точение черновое | IT14 | Ra 12,5 |

| Точение п/чистовое | IT12 | Ra 6,3 | |

| Точение чистовое | IT9 | Ra 3,2 | |

| Шлифование черновое | IT8 | Ra 1,6 | |

| Шлифование чистовое | IT8 | Ra 0,8 | |

| 31,32 | Фрезерование черновое | IT12 | Ra 6,3 |

| Фрезерование чистовое | IT9 | Ra 3,2 | |

| 30 | Сверление | IT14 | Ra 6,3 |

| Нарезание резьбы | IT14 | Ra 3,2 |