Файл: 1Технологический анализ чертежа 4 1Общая информация о детали 4.docx

Добавлен: 25.10.2023

Просмотров: 366

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

Анализ поверхностей детали и технических требований, способ их достижения

Определение типа производства и организационной формы производства

Определение коэффициента закрепления операции

Выбор организационной формы производства

Экономическое обоснование целесообразности выбранного метода

Разработка операционного технологического процесса

Расчет диаметральных операционных размеров назначение припусков на обработку

Расчет режимов резания и основного технологического времени

Нормирование технологического процесса

Определение количества необходимого оборудования и его загрузки

, а также условие, обеспечивающее безопасность работы и обслуживание данного приспособления.

Так же можно предусмотреть возможность его модифицирования, необходимость в которой может возникнуть при смене номенклатуры обрабатываемых деталей или при возможном изменении конфигурации самой обрабатываемой детали (при ее модификации).

Для придания заготовке определенного однозначного положения в пространстве необходимо лишить ее шести степеней свободы. Для этого необходимо и достаточно иметь шесть опорных точек на поверхности детали.

Для установки и лишения всех степеней свободы такого типа деталей, как втулка, необходимо иметь три базовых поверхности, на которых будут расположены три, две и одна опорные точки соответственно.

При выборе схемы закрепления необходимо руководствоваться следующими правилами:

3.1.2 Выбор механизма закрепления

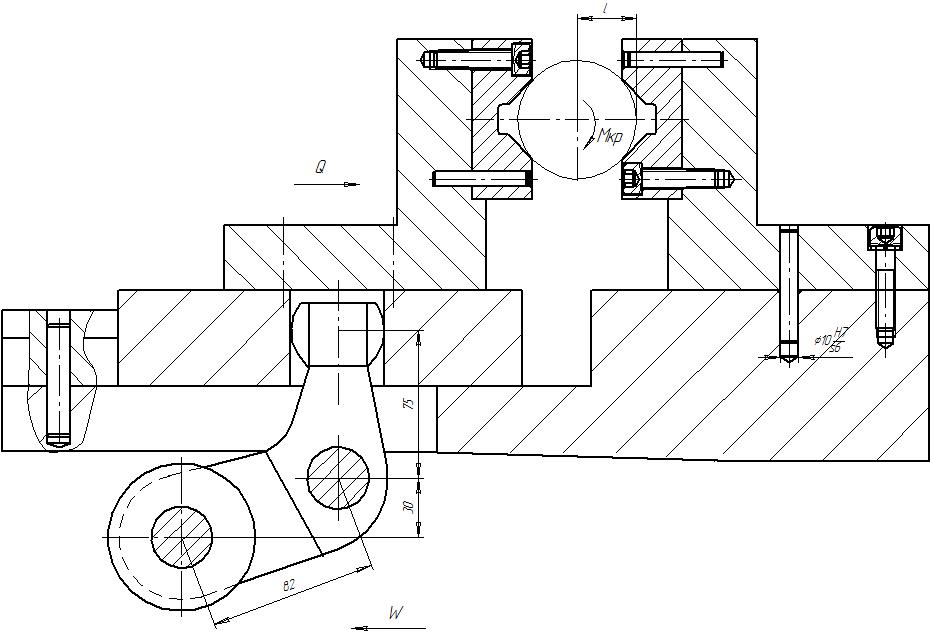

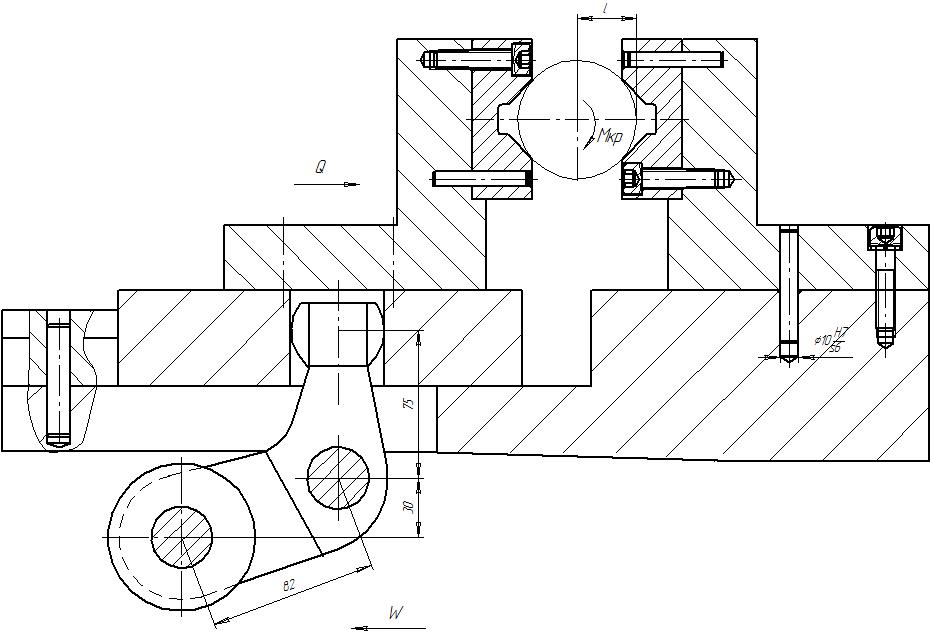

Рассмотрим схему расположения активных и противодействующих сил при обработке детали (рисунок 3.1).

Уравнение равновесия относительно центра детали - т. О

,

,

где - активный момент, образующихся от воздействия силы резания

- активный момент, образующихся от воздействия силы резания

,

,

где

- тангенциальная составляющая силы резания при фрезеровании плоскости принимается из режимов резания. Pz =120Н.

l- радиус фрезы, мм.

Рисунок 3.1 - Силовой расчет приспособления

- коэффициент запаса. Определяется по формуле

- коэффициент запаса. Определяется по формуле

,

,

- минимальный коэффициент запаса, учитывающий надежность расчетов,

- минимальный коэффициент запаса, учитывающий надежность расчетов,

- коэффициент, учитывающий наличие случайных неровностей на поверхности заготовки,

- коэффициент, учитывающий наличие случайных неровностей на поверхности заготовки,

- коэффициент, учитывающий увеличение силы резания вследствие затупления режущего инструмента,

- коэффициент, учитывающий увеличение силы резания вследствие затупления режущего инструмента,

- коэффициент, учитывающий увеличение силы резания при прерывистом резании,

- коэффициент, учитывающий увеличение силы резания при прерывистом резании,

- коэффициент, учитывающий непостоянство силы закрепления,

- коэффициент, учитывающий непостоянство силы закрепления,

- коэффициент, который учитывается, если допуск на размер заготовки влияет на силу закрепления,

- коэффициент, который учитывается, если допуск на размер заготовки влияет на силу закрепления,

- коэффициент, который учитывается, при наличии возможности поворота заготовки под действием силы резания,

- коэффициент, который учитывается, при наличии возможности поворота заготовки под действием силы резания,

Определим коэффициент запаса

- сумма моментов противодействия, образующихся от воздействия сил зажима детали при обработке

- сумма моментов противодействия, образующихся от воздействия сил зажима детали при обработке

,

,

,

,

,

,

где W – усилие зажима обрабатываемой детали.

Следовательно

,

,

Таким образом

,

,

3.1.3 Расчет усилия зажима

Определим усилие зажима обрабатываемой детали

Н

Н

Необходимое усилие, развиваемое пневмоцилиндром, определяется следующим образом (с учетом плеч рычага)

Н.

Н.

Определим минимальное значение диаметра пневмоцилиндра по формуле

;

;

Таким образом: .

.

С учетом техники безопасности и по конструктивным соображениям (согласно ряду нормальных линейных размеров по ГОСТ 6636-69) принимаем действительное значение диаметра пневмоцилиндра: D = 60 мм.

3.1.4 Общая схема и принцип действия приспособления

Приспособление предназначено для обработки деталей на операции 015 на станке 2Г942.

При разработке конструкции станочного приспособления необходимо стремиться к уменьшению времени на установку и съем обрабатываемой детали, к повышению режимов резания и к одновременному обрабатыванию нескольких заготовок в одной операции.

Также необходимо соблюдать правила выбора баз, стабильного положения заготовки и режущего инструмента при обработке, удобную установку, контроль и снятие детали, свободное удаление стружки, удобство управления станком и приспособлением, а также условия, обеспечивающие безопасность работы и обслуживания данного приспособления.

В дипломном проекте необходимо спроектировать приспособление с пневматическим приводом для фрезерно-центровальной операции. Приспособление устанавливается на стол станка и крепится к нему четырмя винтами М12.

Спроектированное приспособление состоит из следующих деталей:

- приспособление состоит из корпуса 1, внутрь которого встроен пневмоцилиндр двустороннего действия, состоящий из корпуса 12 к которому прикреплены крышки 14 и 22, при помощи 12 винтов М20, поршня 19, штока 20. На поршне 19, установлена и поджата кольцом 18 манжета 45, шток уплотнённый манжетой 46, совершает возвратно-поступательные движения по бронзовой втулке 23, которая впрессована в крышку 22. На штоке закреплён клин 7, для поддержки которого установлен на оси 6, ролик 5. Регулировка длины вылета клина осуществляется с помощью гайки 36. Клин передаёт усилие через ролик 8, установленного на оси 9, угловому рычагу 10, установленного на оси 11. Рычаг в свою очередь передаёт усилие через шаровой наконечник плите 13, на которой установлены при помощи винтов 31 и штифтов 44, сменные подвижные губки 2, неподвижные губки установлены непосредственно на корпусе. Плита 13 совершает движение по направляющим 25, закреплённых на корпусе при помощи винтов 35 и штифтов 43.

Принцип работы приспособления заключается в следующем:

Заготовка базируется по неподвижным призмам, установленным на сменных губках 2. Далее в правую полость пневмоцилиндра через штуцер 15 подаётся воздух под давлением 4 атмосферы и через шток 20, клин 7, рычаг 10, плиту 13, губки 2 усилие зажима передаётся заготовки. При окончании обработки, давление подаётся в левую полость пневмоцилиндра, подвижные губки отводятся в сторону при помощи пружин 27 освобождая при этом обработанную деталь.

3.2 Проектирование роботизированного технологического коплекса

Для перемещения заготовок по всему технологическому циклу механической обработки на токарных станках, при проектировании РТК, выбираем промышленный робот, исходя из условий грузоподъёмности, количества степеней подвижности и линейных перемещений.

Промышленный робот (ПР) – автоматическая машина, представляющая собой совокупность манипулятора и перепрограммируемого устройства управления, для выполнения в производственном процессе двигательных и управляющих функций, заменяющих аналогичные функции человека при перемещении предметов производства и технологической оснастки.

Напольный промышленный робот с горизонтальной выдвижной рукой и подъёмной кареткой РФ-1001С, установленный на подвижную платформу, перемещающуюся по рельсам.

Таблица 3 - Технические характеристики

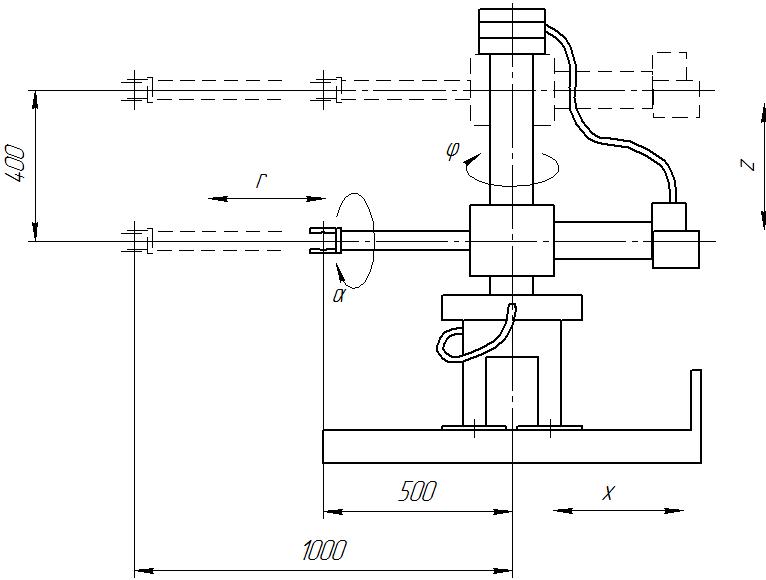

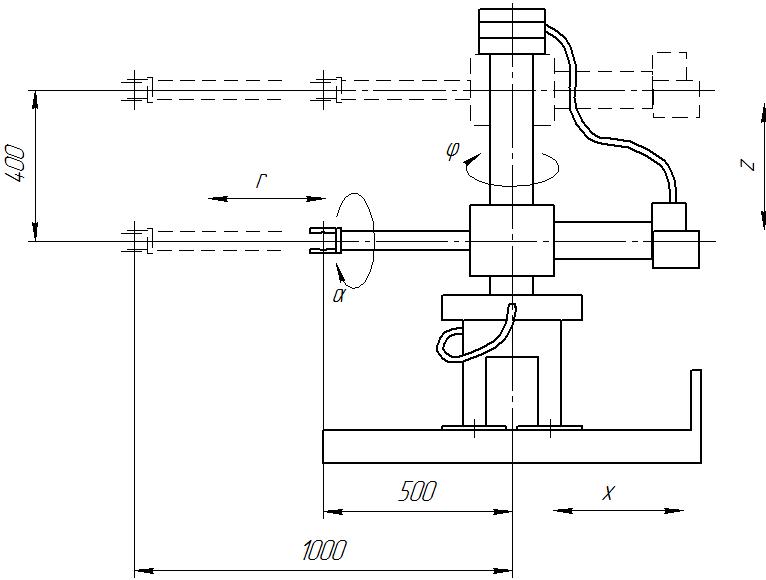

Рисунок 3.2 - Эскиз робота и основные движения руки робота

Расчет и составление циклограммы работы оборудования.

Составление циклограммы РТК

Алгоритм работы РТК:

Начальное положение руки робота:

Высота 900 мм, Рука повернута в сторону тактового стала, захват раскрыт, защитные экраны станков открыты.

Таблица 4 - Алгоритм работы РТК

Так же можно предусмотреть возможность его модифицирования, необходимость в которой может возникнуть при смене номенклатуры обрабатываемых деталей или при возможном изменении конфигурации самой обрабатываемой детали (при ее модификации).

Для придания заготовке определенного однозначного положения в пространстве необходимо лишить ее шести степеней свободы. Для этого необходимо и достаточно иметь шесть опорных точек на поверхности детали.

Для установки и лишения всех степеней свободы такого типа деталей, как втулка, необходимо иметь три базовых поверхности, на которых будут расположены три, две и одна опорные точки соответственно.

При выборе схемы закрепления необходимо руководствоваться следующими правилами:

-

Сила зажима должна быть направлена перпендикулярно базовой поверхности -

При установке на несколько базовых поверхностей сила зажима должна быть направлена на тот установочный элемент, с которым заготовка имеет наибольшую площадь контакта -

Направление силы зажима должно по возможности совпадать с направлением силы тяжести заготовки, так как это облегчает работу зажимного устройства -

Направление силы зажима должно по возможности совпадать с направлением сил резания.

3.1.2 Выбор механизма закрепления

-

Размеры плеч рычага, передающего усилие: L1=40 мм, L2=44 мм. -

Давление воздуха в пневмосети: p = 0,4 МПа. -

Коэффициент трения между заготовкой и губками [9]:

-

Коэффициент трения между заготовкой и плоской поверхностью [9]:

-

КПД пневмокамеры:

Рассмотрим схему расположения активных и противодействующих сил при обработке детали (рисунок 3.1).

Уравнение равновесия относительно центра детали - т. О

,

,где

- активный момент, образующихся от воздействия силы резания

- активный момент, образующихся от воздействия силы резания  ,

,где

- тангенциальная составляющая силы резания при фрезеровании плоскости принимается из режимов резания. Pz =120Н.

l- радиус фрезы, мм.

Рисунок 3.1 - Силовой расчет приспособления

- коэффициент запаса. Определяется по формуле

- коэффициент запаса. Определяется по формуле  ,

,  - минимальный коэффициент запаса, учитывающий надежность расчетов,

- минимальный коэффициент запаса, учитывающий надежность расчетов,

- коэффициент, учитывающий наличие случайных неровностей на поверхности заготовки,

- коэффициент, учитывающий наличие случайных неровностей на поверхности заготовки,

- коэффициент, учитывающий увеличение силы резания вследствие затупления режущего инструмента,

- коэффициент, учитывающий увеличение силы резания вследствие затупления режущего инструмента,

- коэффициент, учитывающий увеличение силы резания при прерывистом резании,

- коэффициент, учитывающий увеличение силы резания при прерывистом резании,

- коэффициент, учитывающий непостоянство силы закрепления,

- коэффициент, учитывающий непостоянство силы закрепления,

- коэффициент, который учитывается, если допуск на размер заготовки влияет на силу закрепления,

- коэффициент, который учитывается, если допуск на размер заготовки влияет на силу закрепления,

- коэффициент, который учитывается, при наличии возможности поворота заготовки под действием силы резания,

- коэффициент, который учитывается, при наличии возможности поворота заготовки под действием силы резания,

Определим коэффициент запаса

- сумма моментов противодействия, образующихся от воздействия сил зажима детали при обработке

- сумма моментов противодействия, образующихся от воздействия сил зажима детали при обработке

,

, ,

, ,

,где W – усилие зажима обрабатываемой детали.

Следовательно

,

,Таким образом

,

,3.1.3 Расчет усилия зажима

Определим усилие зажима обрабатываемой детали

Н

ННеобходимое усилие, развиваемое пневмоцилиндром, определяется следующим образом (с учетом плеч рычага)

Н.

Н.Определим минимальное значение диаметра пневмоцилиндра по формуле

;

;Таким образом:

.

.С учетом техники безопасности и по конструктивным соображениям (согласно ряду нормальных линейных размеров по ГОСТ 6636-69) принимаем действительное значение диаметра пневмоцилиндра: D = 60 мм.

3.1.4 Общая схема и принцип действия приспособления

Приспособление предназначено для обработки деталей на операции 015 на станке 2Г942.

При разработке конструкции станочного приспособления необходимо стремиться к уменьшению времени на установку и съем обрабатываемой детали, к повышению режимов резания и к одновременному обрабатыванию нескольких заготовок в одной операции.

Также необходимо соблюдать правила выбора баз, стабильного положения заготовки и режущего инструмента при обработке, удобную установку, контроль и снятие детали, свободное удаление стружки, удобство управления станком и приспособлением, а также условия, обеспечивающие безопасность работы и обслуживания данного приспособления.

В дипломном проекте необходимо спроектировать приспособление с пневматическим приводом для фрезерно-центровальной операции. Приспособление устанавливается на стол станка и крепится к нему четырмя винтами М12.

Спроектированное приспособление состоит из следующих деталей:

- приспособление состоит из корпуса 1, внутрь которого встроен пневмоцилиндр двустороннего действия, состоящий из корпуса 12 к которому прикреплены крышки 14 и 22, при помощи 12 винтов М20, поршня 19, штока 20. На поршне 19, установлена и поджата кольцом 18 манжета 45, шток уплотнённый манжетой 46, совершает возвратно-поступательные движения по бронзовой втулке 23, которая впрессована в крышку 22. На штоке закреплён клин 7, для поддержки которого установлен на оси 6, ролик 5. Регулировка длины вылета клина осуществляется с помощью гайки 36. Клин передаёт усилие через ролик 8, установленного на оси 9, угловому рычагу 10, установленного на оси 11. Рычаг в свою очередь передаёт усилие через шаровой наконечник плите 13, на которой установлены при помощи винтов 31 и штифтов 44, сменные подвижные губки 2, неподвижные губки установлены непосредственно на корпусе. Плита 13 совершает движение по направляющим 25, закреплённых на корпусе при помощи винтов 35 и штифтов 43.

Принцип работы приспособления заключается в следующем:

Заготовка базируется по неподвижным призмам, установленным на сменных губках 2. Далее в правую полость пневмоцилиндра через штуцер 15 подаётся воздух под давлением 4 атмосферы и через шток 20, клин 7, рычаг 10, плиту 13, губки 2 усилие зажима передаётся заготовки. При окончании обработки, давление подаётся в левую полость пневмоцилиндра, подвижные губки отводятся в сторону при помощи пружин 27 освобождая при этом обработанную деталь.

3.2 Проектирование роботизированного технологического коплекса

Для перемещения заготовок по всему технологическому циклу механической обработки на токарных станках, при проектировании РТК, выбираем промышленный робот, исходя из условий грузоподъёмности, количества степеней подвижности и линейных перемещений.

Промышленный робот (ПР) – автоматическая машина, представляющая собой совокупность манипулятора и перепрограммируемого устройства управления, для выполнения в производственном процессе двигательных и управляющих функций, заменяющих аналогичные функции человека при перемещении предметов производства и технологической оснастки.

Напольный промышленный робот с горизонтальной выдвижной рукой и подъёмной кареткой РФ-1001С, установленный на подвижную платформу, перемещающуюся по рельсам.

Таблица 3 - Технические характеристики

| Грузоподъемность суммарная/на одну руку, кг | 5/1 |

| Число степеней подвижности | 5 |

| Число программируемых координат | 5 |

| Тип системы управления | Позиционная |

| Погрешность позиционирования, мм | 0,5 |

| Тип привода | Электропневматический |

| Число рук/захватов на руку | 1/1 |

| Наибольший вылет руки | 1150 |

| Линейные перемещения, мм | |

| Выдвижение руки (ось r) | 500 |

| Подъём каретки (ось z) | 400 |

| Перемещение по рельсам (ось х) | 8500 |

| Скорость линейных перемещений, м/с | |

| Выдвижение руки (ось r) | 0,5 |

| Подъём каретки (ось z) | 0,2 |

| Перемещение по рельсам (ось х) | 1 |

| Угловые перемещения, ° | |

| Поворот каретки вокруг оси робота () | 250 |

| Поворот захвата вокруг оси руки (α) | 360 |

| Скорость угловых перемещений, °/с | |

| Поворот каретки вокруг оси робота () | 60 |

| Поворот захвата вокруг оси руки (α) | 200 |

| Габаритные размеры робота, мм | |

| Длина | 1000 |

| Ширина | 400 |

| Высота | 1200 |

| Масса, кг | 100 |

Рисунок 3.2 - Эскиз робота и основные движения руки робота

Расчет и составление циклограммы работы оборудования.

Составление циклограммы РТК

Алгоритм работы РТК:

Начальное положение руки робота:

Высота 900 мм, Рука повернута в сторону тактового стала, захват раскрыт, защитные экраны станков открыты.

Таблица 4 - Алгоритм работы РТК

| № | Действие | Время сек | |

| 1 | Выдвижение руки робота (ось r) на 500 мм | 1 | |

| 2 | Зажим схвата робота | 1,5 | |

| 3 | Вертикальное перемещение руки (ось z) на 350 мм | 1,75 | |

| 4 | Втягивание руки робота (ось r) на 500 мм | 1 | |

| 5 | Поворот руки вокруг оси робота (j) на 90 (к станку) | 1,5 | |

| 6 | Выдвижение руки робота (ось r) на 500 мм | 1 | |

| 7 | Перемещение робота по рельсам (ось х) на 90 мм | 0,09 | |

| 8 | Зажим заготовки в патроне станка | 3 | |

| 9 | Разжим схвата робота | 1,5 | |

| 10 | Втягивание руки робота (ось r) на 500 мм | 1 | |

| 11 | Закрытие защитного экрана станка | 5 | |

| 12 | Работа станка по управляющей программе | 367,38 | |

| 13 | Открытие защитного экрана станка | 5 | |

| 14 | Выдвижение руки робота (ось r) на 500 мм | 1 | |

| 15 | Зажим схвата робота | 1,5 | |

| 16 | Разжим заготовки в патроне станка | 3 | |

| 17 | Перемещение робота по рельсам (ось х) на 90 мм | 0,09 | |

| 18 | Втягивание руки робота (ось r) на 500 мм | 1 | |

| 19 | Перемещение робота по рельсам (ось х) на 2750 мм | 2,75 | |

| 20 | Поворот схвата вокруг оси руки (α) на 180 | 0,9 | |

| 21 | Выдвижение руки робота (ось r) на 500 мм | 1 | |

| 22 | Перемещение робота по рельсам (ось х) на 90 мм | 0,09 | |

| 23 | Зажим заготовки в патроне станка | 3 | |

| 24 | Разжим схвата робота | 1,5 | |

| 25 | Втягивание руки робота (ось r) на 500 мм | 1 | |

| 26 | Закрытие защитного экрана станка | 5 | |

| 27 | Работа станка по управляющей программе | 309,24 | |

| 28 | Открытие защитного экрана станка | 5 | |

| 29 | Выдвижение руки робота (ось r) на 500 мм | 1 | |

| 30 | Зажим схвата робота | 1,5 | |

| 31 | Разжим заготовки в патроне станка | 3 | |

| 32 | Перемещение робота по рельсам (ось х) на 90 мм | 0,09 | |

| 33 | Втягивание руки робота (ось r) на 500 мм | 1 | |

| 34 | Поворот руки вокруг оси робота (j) на 90 (от станка к столу) | 1,5 | |

| 35 | Выдвижение руки робота (ось r) на 500 мм | 1 | |

| 36 | Вертикальное перемещение руки (ось z) на 350 мм | 1,75 | |

| 37 | Разжим схвата робота | 1,5 | |

| 38 | Втягивание руки робота (ось r) на 500 мм | 1 | |

| Итого | 740,13 | ||