Файл: А втономная некоммерческая организация Дополнительного профессионального образования Образовательный центр ПетроПроф.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 26.10.2023

Просмотров: 225

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

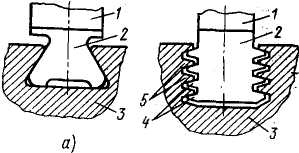

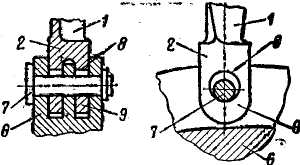

На рис. 12, б показан зубчиковый хвостовик постоянной ширины. При шарнирном соединении рабочей лопатки компрессора с диском 6 (рис. 12, в) ее хвостовик 2 имеет отверстие 8, через которое проходит палец 7, укрепленный в диске. Лопатка занимает рабочее положение при вращении ротора. Такой тип крепления используется редко.

Для крепления лопаток с помощью зубчиковых хвостовиков или шарнирного соединения на наружной цилиндрической поверхности дисков вытачиваются пазы в плоскости, перпендикулярной оси вращения ротора. Такое расположение хвостовиков рабочих лопаток называют тангенциальной заводкой.

Рабочие лопатки устанавливают на роторе («облопачивают ротор») до установки его в турбину.

15

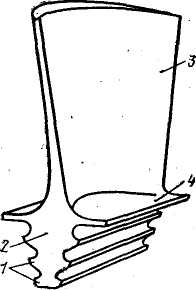

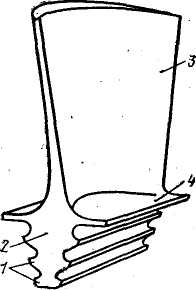

Рис. 10.' Рабочая лопатка турбины:

1 — зубцы, 2 — хвостовик, 3 — перо, 4 — полка

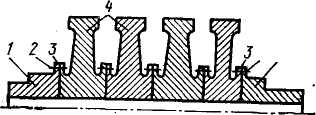

Рис. 8. Сборный ротор турбины из сплошных дисков:

1- 5 — концевнки, 2 — штифты, 3 — полки, 4 — диски

Рис. 9. Сборный ротор турбины из дисков с центральным отверстием:

/, 5 — концевикй ротора, 2 — призои-ные болты, 3 — буртики, 4 — диски

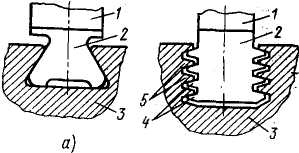

Рис. 11. Хвостовик рабочей лопатки:

/ — зубцы, 2 — тело, 3 — перо лопатки, 4 — полка, 5 — выступы диска, 6 — диск, 7 — паз диска

-хв^тоГик хвостовик

Рис. 12. Типы креплений рабочих лопаток компрессоров: хвост, б — зубчнковый хвост, в — шарнирное соединение; / — перо лопатки, 3 — ротор, 4 — зубцы, S— выступе ротора, 6 — диск, 7 — палец, * — отверстие, 9 — теле вилка

Кроме того, до установки в турбину обязательно проводят статическую и динамическую балансировку как необлопаченного, так и облопаченного ротора.

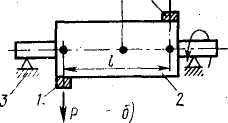

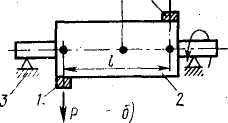

При статической неуравновешенности (рис. 13, с) центр тяжести ротора не совпадает с осью вращения, а при динамической (рис. 13, б) совпадает, так как одинаковые небалансы расположены в разных плоскостях вдоль оси ротора.

Статическую неуравновешенность (рис. 13, а) можно обнаружить в поле сил тяжести. Если установить ротор на специальные опоры 3, он займет такое положение, при котором его центр тяжести 4 окажется внизу.

7 кР

Рис. 13. Схемы неуравновешенности ротора:

а — статической, . б — динамической; / — небаланс, 2 — ротор, 3 — опоры, 4 — центр тяжести ротора

Динамическую неуравновешенность (рис. 13, б) нельзя обнаружить, если ротор не вращается. На рис. 13, б показаны два одинаковых небаланса /, расположенные на окружностях равных радиусов напротив друг друга, но в разных местах по длине ротора. В этом случае центр тяжести 4 совпадает с осью вращения ротора, который в поле сил тяжести будет неподвижен. Однако если начать вращать ротор, то появятся силы Р, развиваемые небалансами /, которые создадут момент на плече /. Под действием пары сил Р ротор начнет вибрировать. При балансировке добиваются, чтобы небаланс укладывался в установленные нормы. Балансировку проводят с помощью специальных приспособлений и станков.

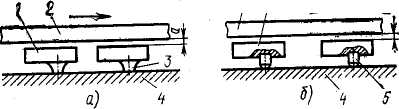

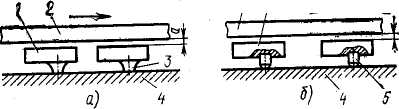

Рис. 20. Виды опирания колодок:

а — на ребро, б — на штифт, в — на плоские пружины,

г — на рычажную систему; t— колодка, 2 — упорный

диск, 3 — ребро, 4 — корпус подшипника, 5 — штифт, 6 —

пружина, 7 — пята, 8 — опора, 9 — рычаг

С противоположной стороны упорного диска расположены установочные колодки 4

Осевой разбег (перемещение) ротора при работе не должен превышать 0,3—0,5 мм. При сборке, когда в подшипнике нет масла, разбег ротора заметно больше, так как упорный диск упирается непосредственно в упорные колодки без масляного клина.

Наиболее широко распространено опирание упорных колодок на ребро и на штифты (рис. 20, а, б). В этих случаях, для равномерной загрузки упорных колодок необходимо точно выдерживать размер а. Чтобы добиться равномерного распределения усилий по упорным колодкам без точной подгонки, применяют различные способы опирания упорных колодок на корпус подшипника, например через плоские пружины' и рычажную систему (рис. 20, в, г). Оба способа позволяют автоматически перераспределить нагрузки на колодки до полного выравнивания.

Упорные поверхности упорных колодок заливают баббитом.

§ 5. Корпуса компрессоров и газовых турбин

В газотурбинных установках давление рабочего тела (воздуха, газа) сравнительно невелико (0,4—2 МПа), что позволяет изготавливать корпуса турбин и компрессоров тонкостенными. При этом избегают плоских стенок, так как они легко прогибаются под действием даже небольшого перепада давлений.

А-А

?0

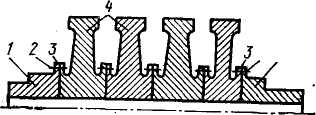

Рис. 21. Продольный (а) и поперечный (б) разрезы корпуса

компрессора ГТУ и крепление лопаток (в):

1,6 — обоймы концевых уплотнений, 2 — вертикальный" разъем, 3, 9 — верхняя и нижняя половины, 4 — ребро жесткости, 5 — кольцевой канал, 7, // — входной в выхлопной патрубки, 8, 10 — фланцы, 12 — направляющие лопатки, 13 — диффузор, 14 — горизонтальный разъем

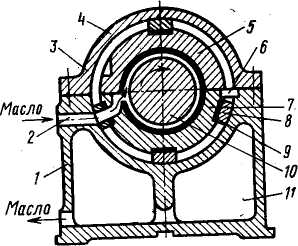

Типичная конструкция корпуса компрессора ГТУ показана на' рис. 21, а, б. Корпус состоит из верхней 3 и нижней 9 половин, отлитых из чугуна повышенной прочности и скрепленных болтами по фланцам, выполненным на горизонтальном разъеме 14. Для упрощения изготовления корпус имеет технологический вертикальный разъем 2, а для увеличения жесткости на его наружной поверхности выполнены ребра

4. На внутренней точно обработанной ' поверхности корпуса имеются пазы для крепления направляющих лопаток 12

В любом компрессоре за лопатками последней ступени располагается диффузор 13 — специально спрофилированный кольцевой канал, имеющий плавное увеличение площади проходного сечения, в котором уменьшается скорость и растет давление воздуха.

Воздух подводится в компрессор через входной патрубок 7, а отводится через выхлопной патрубок 11. К фланцам патрубков крепятся воздуховоды. Благодаря специальной конструкции патрубков воздух подводится и отводится равномерно по всей окружности. Концевые уплотнения располагаются в обоймах 1 я 6.

У горизонтального разъема вблизи входного патрубка или на нем фланец нижней половины корпуса имеет специальные приливы — лапы, через которые вес корпуса передается на опоры.

Корпуса компрессоров могут быть выполнены также сварными из стали. Кроме того, по-разному организуется вход и выход воздуха. Входной и выхлопной патрубки могут быть сконструированы так, чтобы воздух поступал в компрессор и выходил из него параллельно оси вращения ротора (компрессоры с осеьпгм входом и выходом).

Рис 22 Корпус турбины ГТУ (а) и крепление сопловых лопаток (б):

Г7_веРхняРя Iнижняя половины, 2 - «.«О^оМ«ГЗ бин высокого и низкого Д/ме™яА

ssss.и

«ГтальЗыи 10 - корпус

у/ Корпус турбины, как и корпус компрессора, выполняется разъемным и состоит из верхней и нижней половин.

Литой корпус турбины с внутренней теплоизоляцией показан на рис. 22. Верхняя / и нижняя 7 половины корпуса имеют фланцы на горизонтальном разъеме и соединяются друг с другом болтами. Кроме того, имеется вертикальный технологический разъем. Газ поступает в корпус турбины через входной патрубок 8, а уходит через два выхлопных патрубка 6.

Корпус отлит из низколегированной перлитной стали. Чтобы предотвратить прямой контакт горячих газов с корпусом, он покрыт внутри слоем теплоизоляции 12, заключенной в экраны 11, выполненные из листовой жаропрочной аустенитной стали. Эти экраны образуют внутренний обвод корпуса.

\/ Для уменьшения притока теплоты в корпус сопловые лопатки располагаются в специальных сегментах 2, укрепленных на промежуточной обойме 3, которая охлаждается воздухом от компрессора. Сегменты отделены по окружности друг от друга зазорами, что позволяет им свободно расширяться при нагреве.

Для крепления лопаток с помощью зубчиковых хвостовиков или шарнирного соединения на наружной цилиндрической поверхности дисков вытачиваются пазы в плоскости, перпендикулярной оси вращения ротора. Такое расположение хвостовиков рабочих лопаток называют тангенциальной заводкой.

Рабочие лопатки устанавливают на роторе («облопачивают ротор») до установки его в турбину.

15

Рис. 10.' Рабочая лопатка турбины:

1 — зубцы, 2 — хвостовик, 3 — перо, 4 — полка

Рис. 8. Сборный ротор турбины из сплошных дисков:

1- 5 — концевнки, 2 — штифты, 3 — полки, 4 — диски

Рис. 9. Сборный ротор турбины из дисков с центральным отверстием:

/, 5 — концевикй ротора, 2 — призои-ные болты, 3 — буртики, 4 — диски

Рис. 11. Хвостовик рабочей лопатки:

/ — зубцы, 2 — тело, 3 — перо лопатки, 4 — полка, 5 — выступы диска, 6 — диск, 7 — паз диска

-хв^тоГик хвостовик

Рис. 12. Типы креплений рабочих лопаток компрессоров: хвост, б — зубчнковый хвост, в — шарнирное соединение; / — перо лопатки, 3 — ротор, 4 — зубцы, S— выступе ротора, 6 — диск, 7 — палец, * — отверстие, 9 — теле вилка

Кроме того, до установки в турбину обязательно проводят статическую и динамическую балансировку как необлопаченного, так и облопаченного ротора.

При статической неуравновешенности (рис. 13, с) центр тяжести ротора не совпадает с осью вращения, а при динамической (рис. 13, б) совпадает, так как одинаковые небалансы расположены в разных плоскостях вдоль оси ротора.

Статическую неуравновешенность (рис. 13, а) можно обнаружить в поле сил тяжести. Если установить ротор на специальные опоры 3, он займет такое положение, при котором его центр тяжести 4 окажется внизу.

7 кР

Рис. 13. Схемы неуравновешенности ротора:

а — статической, . б — динамической; / — небаланс, 2 — ротор, 3 — опоры, 4 — центр тяжести ротора

Динамическую неуравновешенность (рис. 13, б) нельзя обнаружить, если ротор не вращается. На рис. 13, б показаны два одинаковых небаланса /, расположенные на окружностях равных радиусов напротив друг друга, но в разных местах по длине ротора. В этом случае центр тяжести 4 совпадает с осью вращения ротора, который в поле сил тяжести будет неподвижен. Однако если начать вращать ротор, то появятся силы Р, развиваемые небалансами /, которые создадут момент на плече /. Под действием пары сил Р ротор начнет вибрировать. При балансировке добиваются, чтобы небаланс укладывался в установленные нормы. Балансировку проводят с помощью специальных приспособлений и станков.

§ 4. Подшипники роторов

Роторы турбин и компрессоров опираются на опорные подшипники, которые воспринимают их вес. В свою очередь, на ротор действуют силы, возникающие при работе турбины или компрессора. Эти силы возникают при воздействии газа, который стремится сдвинуть ротор в осевом направлении в сторону меньшего давления. По направлению действия эти силы называют осевыми. Перемещению ротора в осевом направлении препятствует упорный подшипник.

При больших нагрузках длительно работают подшипники скольжения, которые в мощных ГТУ используются в качестве опорных и упорных. Для смазывания подшипников применяют турбинное масло.

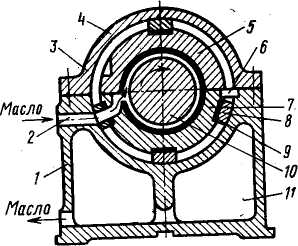

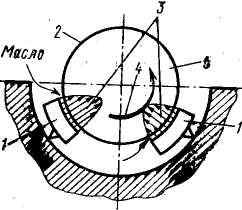

В опорном подшипнике (рис. 14) шейка 3 ротора располагается в цилиндрической полости, образованной верхним 2 и нижним / неподвижными вкладышами. Направление вращения ротора показано стрелкой 4. Масло под небольшим давлением подается в зазор между шейкой и вкладышами, омывает шейку в верхней части, проходя по" полости 8 в верхнем вкладыше, и силами трения о поверхность вращающегося ротора увлекается в

Д 8.

Рис. 14. Устройство опорного подшипника: 1, 2 — нижний в верхний вкладыши, 3 — шейка ротора, 4 — направление вращения, 5 — баббитовая заливка, 6 — ось расточки вкладышей, 7 — ось ротора, 8 — полость для прохода масла .

зазор между шейкой и нижним вкладышем. Таким образом между шейкой ротора и нижним вкладышем подшипника создается тонкая пленка масла (масляный клин). Давление масла в масляном клине резко повышается. В результате создается усилие, равное весу той части ротора, которая приходится на данный подшипник, и ротор как бы «плавает» на масляной пленке.

При работе ГТУ ротор «всплывает» на масляной пленке так, что центр расточки подшипников и ось 7 шейки ротора не совпадают. Расстояние между ними "составляет 0,5—0,7 мм. Коэффициент трения при нормальной работе подшипника составляет 0,002—0,005; Но даже при таком малом коэффициенте трения выделяется большое количество теплоты и масло нагревается на ,20—25° С. Чтобы уменьшить трение при пуске и останове ГТУ, поверхность вкладышей заливают баббитом 5 — легкоплавким сплавом, обладающим низким коэффициентом трения.

Этот сплав состоит из 83% олова, 11% сурьмы и 6% меди (марка Б-83).

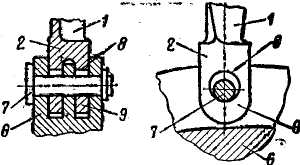

В простейшем опорном подшипнике (рис. 15) нижний вкладыш 7, установленный' в корпус /, обычно опирается на него через три колодки 8 и установочные прокладки 9. Изменяя толщину этих прокладок, устанавливают нижний вкладыш в требуемое положение, что необходимо при центровке ротора. Вследствие трения вращающейся шейки ротора о масляную пленку на вкладыши действуют силы, стремящиеся сдвинуть их по окружности (провернуть). Нижний вкладыш фиксируется от поворота планками 6.

Шейка ротора 10 накрывается верхним вкладышем, который шпильками крепится к нижнему. Сверху, устанавливается крышка 4, которую соединяют болтами с корпусом подшипника через фланцы 3. Между крышкой и верхним вкладышем также размещают колодку с установочными прокладками. Масло поступает к подшипнику по трубе 2, размещенной в корпусе, через отверстие в колодке, установочной прокладке и нижнем вкладыше.

Так как при работе турбин и компрессоров их роторы вращаются в прогнутом состоянии, подшипники устанавливают с учетом этого прогиба, возникающего под действием сил тяжести. Однако положение ротора относительно подшипников может изменяться и по другим причинам, например из-за изменения осевого усилия или деформации корпуса. Чтобы уменьшить перекосы шейки ротора относительно подшипника, применяют подшипники со сферическими вкладышами (рис. 16).

Рис. 15. Поперечный разрез опорного подшипника: / — корпус, 2 —труба (подвод масла), 3 — фланец, 4 — крышка, 5, 7 — верхний н нижний вкладыши, 6 — планки, 8 — колодка, 9— установочная прокладка, /0 —шейка ротора, // — картер

Рис. 15. Поперечный разрез опорного подшипника: / — корпус, 2 —труба (подвод масла), 3 — фланец, 4 — крышка, 5, 7 — верхний н нижний вкладыши, 6 — планки, 8 — колодка, 9— установочная прокладка, /0 —шейка ротора, // — картер

Рис. 16. Опорный подшипник со сферическими вкладышами:

1, 4 — обоймы, 2, 3 — нижний и верхний вкладыши, 5 —"подвод масла, в — сферическая поверхность, 7 —канал подвода масла от аварийного бачка

В этом случае наружную поверхность нижнего 2 и верхнего 3 вкладышей, соединенных между собой болтами, обтачивают по сфере радиусом R. Аналогично обрабатывают внутреннюю поверхность также соединенных между собой болтами верхней 4 и нижней 1 половинок обоймы. Детали обрабатываются так, чтобы центр сферы радиусом Rнаходился точно на оси вращения ротора. Сопрягающиеся сферические поверхности обойм и вкладышей смазываются маслом, поступающим в каналы 5 и 7. Основным назначением канала 5 является подвод масла в подшипник. Канал 7 заполняется маслом из аварийного бачка. Обоймы 4 ъ 1 крепятся в корпусе подшипника неподвижно, а нижний и верхний вкладыши могут поворачиваться относительно точки О при изменении положения ротора относительно подшипника.

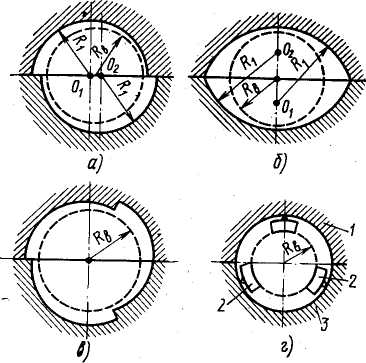

В настоящее время в опорных подшипниках почти не применяют круговую расточку (см. рис. 14), так как при этом велики расходы масла, возникает низкочастотная вибрация ротора и заметное смещение вала в работающем подшипнике по отношению к неработающему.

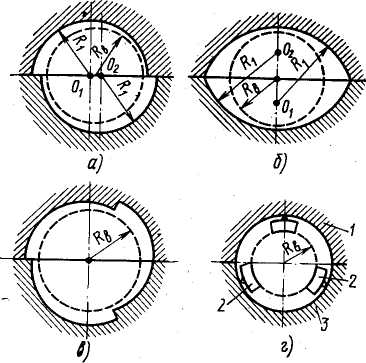

Другие формы расточки опорных подшипников позволяют избавиться от тех или иных недостатков. На рис. 17, а—в показаны круговая расточка со смещением верхнего вкладыша относительно нижнего; овальная и трехклиновая (по числу масляных «клиньев», возникающих при работе подшипника).

Рис. 17. Опорные подшипники: а — с круговой расточкой со смещением верхней половины относительно нижней, б, в — с овальной и трехклиновой расточкой, г — с. качающимися сегментами, /, 3— верхний и нижний вкладыши, 2 — сегменты; Oi O2 — оси верхнего и нижнего вкладышей, RB— радиус вала, R, — радиусы расточек вкладышей

Используются также подшипники с качающимися сегментами (рис. 17, г), на которые опираются шейки ротора, сегменты 2 в свою очередь опираются на поверхность внутренней расточки верхнего / и нижнего 3 вкладышей. При вращении ротора они самоустанавливаются так, что давление в масляном клине компенсирует ту часть ротора, которую воспринимает данный сегмент.

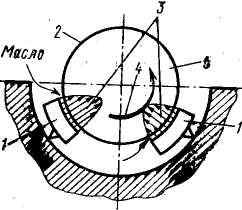

На рис. 18 показана схема работы подшипника с качающимися сегментами. Сегменты 1 устанавливаются под некоторым углом к поверхности вала 5. Масло увлекается силами трения о поверхность вращающегося вала в зазор между сегментами и валом. Давление в масляном клине 3 повышается и препятствует смещению ротора вниз.

Как уже отмечалось, кроме опорных применяются упорные подшипники, назначение которых препятствовать смещению ротора относительно корпуса вдоль оси вращения под действием осевого усилия.

Рис. 18. Схема работы опор-ноге подшипника с качающимися сегментами: / — сегменты, 2 — шейка ротора, 3 —масляный клин (распределение давления), 4 — направление вращения ротора, 5 — вал

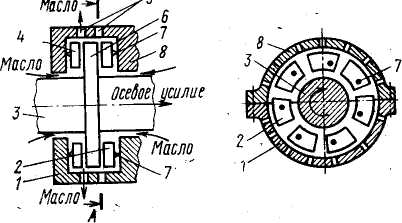

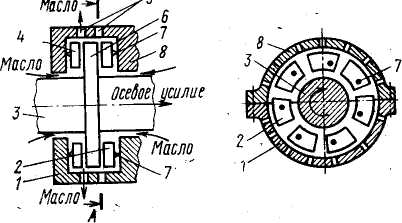

Сегментный упорный подшипник (рис. 19) имеет. корпус, состоящий из верхней 8 и нижней Г половин, соединенных друг с другом по горизонтальному разъему. Внутри на корпус опираются упорные колодки 2. На валу ротора выточен упорный диск -(гребень) 6. Осевое усилие с вала 3 передается через упорный диск 6 колодкам 2, а через них — верхней половине 8 корпуса

подшипника.

Полость, в которой расположены упорные колодки 2, заполнена маслом, поступающим вдоль поверхности вала. Нагретое масло удаляется из подшипника через отверстия 5. Упорные колодки

А-А - работают по тому же принципу, что и сегменты трехклинового подшипника.

Рис. 19. Сегментный упорный подшипник: 1,8 — нижняя и верхняя половины корпуса, 2, 4 — упорные и установочные колодки, 3 — вал, 5 — отверстия для выхода масла, 6 — упорный диск (гребень), 7— места опирания колодок

Масляный клин создается между упорными колодками 2 и поверхностью упорного диска 6. Давление, возникающее в масляном клине, позволяет компенсировать осевое усилие.

г г

1 2.

Роторы турбин и компрессоров опираются на опорные подшипники, которые воспринимают их вес. В свою очередь, на ротор действуют силы, возникающие при работе турбины или компрессора. Эти силы возникают при воздействии газа, который стремится сдвинуть ротор в осевом направлении в сторону меньшего давления. По направлению действия эти силы называют осевыми. Перемещению ротора в осевом направлении препятствует упорный подшипник.

При больших нагрузках длительно работают подшипники скольжения, которые в мощных ГТУ используются в качестве опорных и упорных. Для смазывания подшипников применяют турбинное масло.

В опорном подшипнике (рис. 14) шейка 3 ротора располагается в цилиндрической полости, образованной верхним 2 и нижним / неподвижными вкладышами. Направление вращения ротора показано стрелкой 4. Масло под небольшим давлением подается в зазор между шейкой и вкладышами, омывает шейку в верхней части, проходя по" полости 8 в верхнем вкладыше, и силами трения о поверхность вращающегося ротора увлекается в

Д 8.

Рис. 14. Устройство опорного подшипника: 1, 2 — нижний в верхний вкладыши, 3 — шейка ротора, 4 — направление вращения, 5 — баббитовая заливка, 6 — ось расточки вкладышей, 7 — ось ротора, 8 — полость для прохода масла .

зазор между шейкой и нижним вкладышем. Таким образом между шейкой ротора и нижним вкладышем подшипника создается тонкая пленка масла (масляный клин). Давление масла в масляном клине резко повышается. В результате создается усилие, равное весу той части ротора, которая приходится на данный подшипник, и ротор как бы «плавает» на масляной пленке.

При работе ГТУ ротор «всплывает» на масляной пленке так, что центр расточки подшипников и ось 7 шейки ротора не совпадают. Расстояние между ними "составляет 0,5—0,7 мм. Коэффициент трения при нормальной работе подшипника составляет 0,002—0,005; Но даже при таком малом коэффициенте трения выделяется большое количество теплоты и масло нагревается на ,20—25° С. Чтобы уменьшить трение при пуске и останове ГТУ, поверхность вкладышей заливают баббитом 5 — легкоплавким сплавом, обладающим низким коэффициентом трения.

Этот сплав состоит из 83% олова, 11% сурьмы и 6% меди (марка Б-83).

В простейшем опорном подшипнике (рис. 15) нижний вкладыш 7, установленный' в корпус /, обычно опирается на него через три колодки 8 и установочные прокладки 9. Изменяя толщину этих прокладок, устанавливают нижний вкладыш в требуемое положение, что необходимо при центровке ротора. Вследствие трения вращающейся шейки ротора о масляную пленку на вкладыши действуют силы, стремящиеся сдвинуть их по окружности (провернуть). Нижний вкладыш фиксируется от поворота планками 6.

Шейка ротора 10 накрывается верхним вкладышем, который шпильками крепится к нижнему. Сверху, устанавливается крышка 4, которую соединяют болтами с корпусом подшипника через фланцы 3. Между крышкой и верхним вкладышем также размещают колодку с установочными прокладками. Масло поступает к подшипнику по трубе 2, размещенной в корпусе, через отверстие в колодке, установочной прокладке и нижнем вкладыше.

Так как при работе турбин и компрессоров их роторы вращаются в прогнутом состоянии, подшипники устанавливают с учетом этого прогиба, возникающего под действием сил тяжести. Однако положение ротора относительно подшипников может изменяться и по другим причинам, например из-за изменения осевого усилия или деформации корпуса. Чтобы уменьшить перекосы шейки ротора относительно подшипника, применяют подшипники со сферическими вкладышами (рис. 16).

Рис. 15. Поперечный разрез опорного подшипника: / — корпус, 2 —труба (подвод масла), 3 — фланец, 4 — крышка, 5, 7 — верхний н нижний вкладыши, 6 — планки, 8 — колодка, 9— установочная прокладка, /0 —шейка ротора, // — картер

Рис. 15. Поперечный разрез опорного подшипника: / — корпус, 2 —труба (подвод масла), 3 — фланец, 4 — крышка, 5, 7 — верхний н нижний вкладыши, 6 — планки, 8 — колодка, 9— установочная прокладка, /0 —шейка ротора, // — картер

Рис. 16. Опорный подшипник со сферическими вкладышами:

1, 4 — обоймы, 2, 3 — нижний и верхний вкладыши, 5 —"подвод масла, в — сферическая поверхность, 7 —канал подвода масла от аварийного бачка

В этом случае наружную поверхность нижнего 2 и верхнего 3 вкладышей, соединенных между собой болтами, обтачивают по сфере радиусом R. Аналогично обрабатывают внутреннюю поверхность также соединенных между собой болтами верхней 4 и нижней 1 половинок обоймы. Детали обрабатываются так, чтобы центр сферы радиусом Rнаходился точно на оси вращения ротора. Сопрягающиеся сферические поверхности обойм и вкладышей смазываются маслом, поступающим в каналы 5 и 7. Основным назначением канала 5 является подвод масла в подшипник. Канал 7 заполняется маслом из аварийного бачка. Обоймы 4 ъ 1 крепятся в корпусе подшипника неподвижно, а нижний и верхний вкладыши могут поворачиваться относительно точки О при изменении положения ротора относительно подшипника.

В настоящее время в опорных подшипниках почти не применяют круговую расточку (см. рис. 14), так как при этом велики расходы масла, возникает низкочастотная вибрация ротора и заметное смещение вала в работающем подшипнике по отношению к неработающему.

Другие формы расточки опорных подшипников позволяют избавиться от тех или иных недостатков. На рис. 17, а—в показаны круговая расточка со смещением верхнего вкладыша относительно нижнего; овальная и трехклиновая (по числу масляных «клиньев», возникающих при работе подшипника).

Рис. 17. Опорные подшипники: а — с круговой расточкой со смещением верхней половины относительно нижней, б, в — с овальной и трехклиновой расточкой, г — с. качающимися сегментами, /, 3— верхний и нижний вкладыши, 2 — сегменты; Oi O2 — оси верхнего и нижнего вкладышей, RB— радиус вала, R, — радиусы расточек вкладышей

Используются также подшипники с качающимися сегментами (рис. 17, г), на которые опираются шейки ротора, сегменты 2 в свою очередь опираются на поверхность внутренней расточки верхнего / и нижнего 3 вкладышей. При вращении ротора они самоустанавливаются так, что давление в масляном клине компенсирует ту часть ротора, которую воспринимает данный сегмент.

На рис. 18 показана схема работы подшипника с качающимися сегментами. Сегменты 1 устанавливаются под некоторым углом к поверхности вала 5. Масло увлекается силами трения о поверхность вращающегося вала в зазор между сегментами и валом. Давление в масляном клине 3 повышается и препятствует смещению ротора вниз.

Как уже отмечалось, кроме опорных применяются упорные подшипники, назначение которых препятствовать смещению ротора относительно корпуса вдоль оси вращения под действием осевого усилия.

Рис. 18. Схема работы опор-ноге подшипника с качающимися сегментами: / — сегменты, 2 — шейка ротора, 3 —масляный клин (распределение давления), 4 — направление вращения ротора, 5 — вал

Сегментный упорный подшипник (рис. 19) имеет. корпус, состоящий из верхней 8 и нижней Г половин, соединенных друг с другом по горизонтальному разъему. Внутри на корпус опираются упорные колодки 2. На валу ротора выточен упорный диск -(гребень) 6. Осевое усилие с вала 3 передается через упорный диск 6 колодкам 2, а через них — верхней половине 8 корпуса

подшипника.

Полость, в которой расположены упорные колодки 2, заполнена маслом, поступающим вдоль поверхности вала. Нагретое масло удаляется из подшипника через отверстия 5. Упорные колодки

А-А - работают по тому же принципу, что и сегменты трехклинового подшипника.

Рис. 19. Сегментный упорный подшипник: 1,8 — нижняя и верхняя половины корпуса, 2, 4 — упорные и установочные колодки, 3 — вал, 5 — отверстия для выхода масла, 6 — упорный диск (гребень), 7— места опирания колодок

Масляный клин создается между упорными колодками 2 и поверхностью упорного диска 6. Давление, возникающее в масляном клине, позволяет компенсировать осевое усилие.

г г

1 2.

| | | | У, \ f | ) \ ^ | | \ |

| У/////, | V | 5 | ч | |||

| | 9 | «'■ | 4 |

Рис. 20. Виды опирания колодок:

а — на ребро, б — на штифт, в — на плоские пружины,

г — на рычажную систему; t— колодка, 2 — упорный

диск, 3 — ребро, 4 — корпус подшипника, 5 — штифт, 6 —

пружина, 7 — пята, 8 — опора, 9 — рычаг

С противоположной стороны упорного диска расположены установочные колодки 4

Осевой разбег (перемещение) ротора при работе не должен превышать 0,3—0,5 мм. При сборке, когда в подшипнике нет масла, разбег ротора заметно больше, так как упорный диск упирается непосредственно в упорные колодки без масляного клина.

Наиболее широко распространено опирание упорных колодок на ребро и на штифты (рис. 20, а, б). В этих случаях, для равномерной загрузки упорных колодок необходимо точно выдерживать размер а. Чтобы добиться равномерного распределения усилий по упорным колодкам без точной подгонки, применяют различные способы опирания упорных колодок на корпус подшипника, например через плоские пружины' и рычажную систему (рис. 20, в, г). Оба способа позволяют автоматически перераспределить нагрузки на колодки до полного выравнивания.

Упорные поверхности упорных колодок заливают баббитом.

§ 5. Корпуса компрессоров и газовых турбин

В газотурбинных установках давление рабочего тела (воздуха, газа) сравнительно невелико (0,4—2 МПа), что позволяет изготавливать корпуса турбин и компрессоров тонкостенными. При этом избегают плоских стенок, так как они легко прогибаются под действием даже небольшого перепада давлений.

А-А

?0

Рис. 21. Продольный (а) и поперечный (б) разрезы корпуса

компрессора ГТУ и крепление лопаток (в):

1,6 — обоймы концевых уплотнений, 2 — вертикальный" разъем, 3, 9 — верхняя и нижняя половины, 4 — ребро жесткости, 5 — кольцевой канал, 7, // — входной в выхлопной патрубки, 8, 10 — фланцы, 12 — направляющие лопатки, 13 — диффузор, 14 — горизонтальный разъем

Типичная конструкция корпуса компрессора ГТУ показана на' рис. 21, а, б. Корпус состоит из верхней 3 и нижней 9 половин, отлитых из чугуна повышенной прочности и скрепленных болтами по фланцам, выполненным на горизонтальном разъеме 14. Для упрощения изготовления корпус имеет технологический вертикальный разъем 2, а для увеличения жесткости на его наружной поверхности выполнены ребра

4. На внутренней точно обработанной ' поверхности корпуса имеются пазы для крепления направляющих лопаток 12

В любом компрессоре за лопатками последней ступени располагается диффузор 13 — специально спрофилированный кольцевой канал, имеющий плавное увеличение площади проходного сечения, в котором уменьшается скорость и растет давление воздуха.

Воздух подводится в компрессор через входной патрубок 7, а отводится через выхлопной патрубок 11. К фланцам патрубков крепятся воздуховоды. Благодаря специальной конструкции патрубков воздух подводится и отводится равномерно по всей окружности. Концевые уплотнения располагаются в обоймах 1 я 6.

У горизонтального разъема вблизи входного патрубка или на нем фланец нижней половины корпуса имеет специальные приливы — лапы, через которые вес корпуса передается на опоры.

Корпуса компрессоров могут быть выполнены также сварными из стали. Кроме того, по-разному организуется вход и выход воздуха. Входной и выхлопной патрубки могут быть сконструированы так, чтобы воздух поступал в компрессор и выходил из него параллельно оси вращения ротора (компрессоры с осеьпгм входом и выходом).

Рис 22 Корпус турбины ГТУ (а) и крепление сопловых лопаток (б):

Г7_веРхняРя Iнижняя половины, 2 - «.«О^оМ«ГЗ бин высокого и низкого Д/ме™яА

ssss.и

«ГтальЗыи 10 - корпус

у/ Корпус турбины, как и корпус компрессора, выполняется разъемным и состоит из верхней и нижней половин.

Литой корпус турбины с внутренней теплоизоляцией показан на рис. 22. Верхняя / и нижняя 7 половины корпуса имеют фланцы на горизонтальном разъеме и соединяются друг с другом болтами. Кроме того, имеется вертикальный технологический разъем. Газ поступает в корпус турбины через входной патрубок 8, а уходит через два выхлопных патрубка 6.

Корпус отлит из низколегированной перлитной стали. Чтобы предотвратить прямой контакт горячих газов с корпусом, он покрыт внутри слоем теплоизоляции 12, заключенной в экраны 11, выполненные из листовой жаропрочной аустенитной стали. Эти экраны образуют внутренний обвод корпуса.

\/ Для уменьшения притока теплоты в корпус сопловые лопатки располагаются в специальных сегментах 2, укрепленных на промежуточной обойме 3, которая охлаждается воздухом от компрессора. Сегменты отделены по окружности друг от друга зазорами, что позволяет им свободно расширяться при нагреве.