Файл: А втономная некоммерческая организация Дополнительного профессионального образования Образовательный центр ПетроПроф.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 26.10.2023

Просмотров: 234

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

А

втономная некоммерческая организация

втономная некоммерческая организацияДополнительного профессионального образования

«Образовательный центр «ПетроПроф»

(АНО ДПО «ОЦ «ПетроПроф»)

Юридический адрес: 192029, г. Санкт-Петербург, Пр. Обуховской Обороны, д 86, лит. Н, пом. 3-Н

Почтовый адрес: 191036, г. Санкт-Петербург, ул. Восстания, д.7 оф.304

Телефон: 8(812)441-34-50, e-mail: petro.profa@mail.ru

Лицензия № 3598 от 04.10.2018 г., выданной Комитетом по образованию Правительства Санкт-Петербурга

Лекционный материал

«Машинист технологических компрессоров»

Санкт-Петербург

2020г.

Введение

Принцип действия ГТУ был известен уже в XVIII в., а первый газотурбинный двигатель был построен в России инженером П. Д. Кузьминским в 1897—1900 гг. и тогда же прошел предварительные испытания. Полезная мощность от ГТУ была впервые получена в 1906 г.на установке французских инженеров Арменго и'Лемаля.

На первых этапах развития. ГТУ в них для сжигания топлива применяли два типа камер сгорания. В камеру сгорания первого типа топливо и окислитель (воздух) подавались непрерывно, их горение также поддерживалось непрерывно, а давление не изменялось. В камеру сгорания, второго типа топливо и окислитель (воздух) подавались порциями. Смесь поджигалась и сгорала в замкнутом объеме, а затем продукты сгорания поступали в турбину. В такой камере сгорания температура и давление не постоянны: они резко увеличиваются в момент сгорания топлива.

Со временем выявились несомненные преимущества камер сгорания первого типа. Поэтому в современных ГТУ топливо в большинстве случаев сжигают при постоянном давлении в камере сгорания.

Первые ГТУ имели -низкий кпд, так как газовые турбины и компрессоры были несовершенны. По мере совершенствования этих -агрегатов увеличивался кпд газотурбинных установок и "они становились конкурентоспособными по отношению к другим видам тепловых двигателей.

В настоящее время газотурбинные установки являются основным видом двигателей, используемых в авиации, что обусловлено простотой их конструкции, способностью быстро набирать нагрузку, большой мощностью при малой массе, возможностью полной автоматизации управления. Самолет с газотурбинным двигателем впервые совершил полет в 1941 г.

В энергетике ГТУ работают в основном в то время, когда резко увеличивается потребление электроэнергии, т. е. во время пиков нагрузки. Хотя кпд ГТУ ниже кпд паротурбинных установок (при мощности 20—100 МВт кпд ГТУ достигает 20—30%), использование их в пиковом режиме оказывается выгодным, так как пуск занимает гораздо меньше времени.

В некоторых пиковых ГТУ в качестве источников газа для турбины, вращающей электрический генератор, применяют авиационные турбореактивные двигатели, отслужившие свой срок в авиации Значительной экономии следует ожидать от парогазовых установок (ПГУ), в которых совместно работают паротурбинные ■ газотурбинные установки. Они позволяют на несколько процентов сократить расход топлива по сравнению с лучшими паротурбинными установками.

Наряду с паротурбинными установками и двигателями внутреннего сгорания ГТУ применяют в качестве основных двигателей на передвижных электростанциях.

В доменном производстве энергия уходящих газов используется в газовых турбинах, предназначенных для привода воздушных компрессоров, подающих воздух в рабочее пространство домен.

В технологических процессах нефтеперегонных и химических производств горючие отходы используются в качестве топлива для газовых турбин.

Газотурбинные установки находят также широкое применение на железнодорожном, морском, речном и автомобильном транспорте. Так, на быстроходных судах на подводных крыльях и воздушной подушке ГТУ являются двигателями. На большегрузных автомобилях они могут использоваться в качестве как основного, так и вспомогательного двигателя, предназначенного для подачи воздуха в 'основной двигатель внутреннего сгорания и работающего на его выхлопных газах.

Кроме того, ГТУ служат приводом нагнетателей природного газа на магистральных газопроводах, резервных электрогенераторов пожарных насосов.

Основное Направление, по которому развивается газотурбиностроение, это повышение экономичности ГТУ за счет .увеличения температуры и давления газа перед газовой турбиной. С этой Целью разрабатываются сложные системы охлаждения наиболее напряженных деталей турбин или применяются новые, высокопрочные материалы — жаропрочные на основе никеля, керамика и др.

Газотурбинные установки обычно надежны и просты в эксплуатации при условии строгого соблюдения установленных правил и режимов работы, отступление от которых может вызвать разрушение турбин, поломку компрессоров, взрывы в камерах сгорания и др.

Глава первая

Основные элементы газотурбинных установок

§ 1. Общие сведения о газотурбинных установках

Газотурбинная установка состоит из трех основных элементов: газовой турбины, камер сгорания и воздушного компрессора.

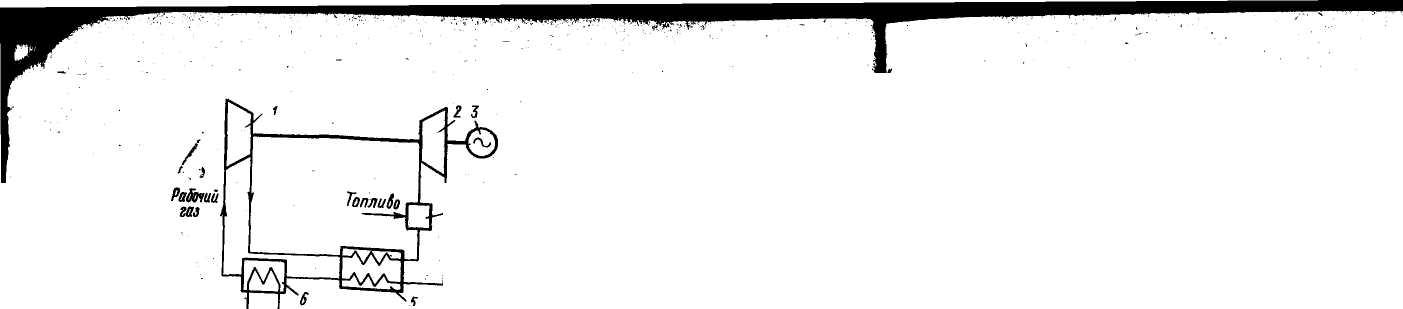

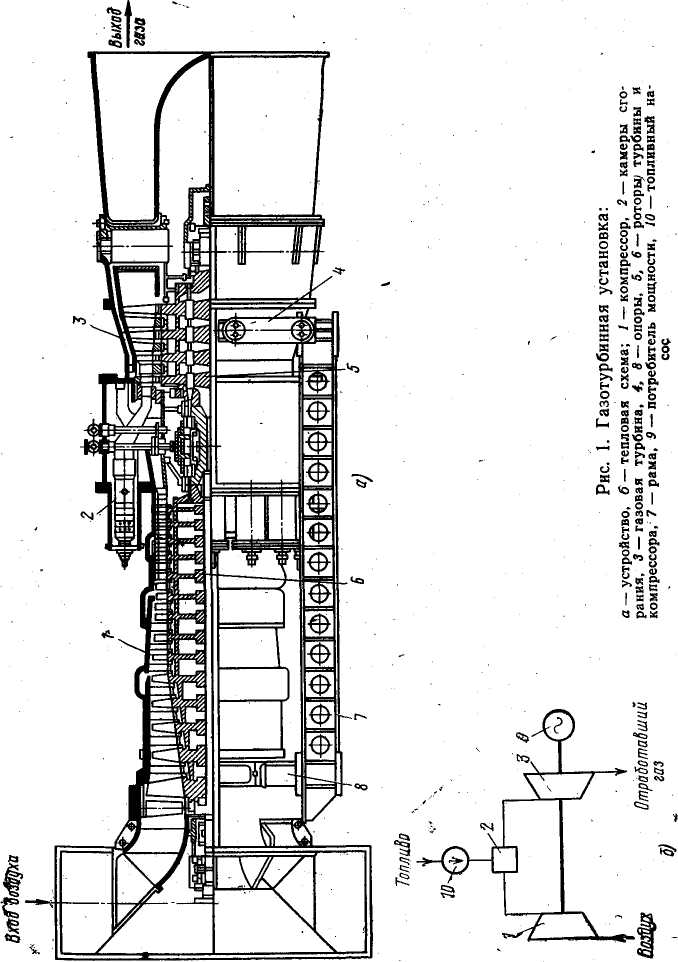

На рис. 1, а показана газотурбинная установка, компрессор 1, камеры сгорания 2 и газовая турбина 3 которой расположены в едином сборном корпусе. Роторы 6 и 5 компрессора и турбины жестко соединены друг с другом и опираются на три подшипника. Четырнадцать камер сгорания располагаются вокруг компрессора каждая в своем корпусе. Воздух поступает в компрессор через входной патрубок и уходит из газовой турбины через выхлопной патрубок. Корпус газотурбинной установки опирается на четыре опоры 4 и 8, которые расположены на единой раме 7.

Тепловая схема такой газотурбинной установки показана на рис. 1, б. В камеры сгорания топливным насосом подаются топливо и сжатый воздух после компрессора. Топливо перемешивается с воздухом, который служит окислителем, поджигается и сгорает. Чистые продукты сгорания также смешиваются с воздухом, чтобы температура газа, получившегося после смешения, не превышала заданного значения. Из камер сгорания газ поступает в газовую турбину, которая предназначена для преобразования его потенциальной энергии в механическую работу. Совершая работу, газ остывает и давление его уменьшается до атмосферного. Из газовой турбины газ выбрасывается в окружающую среду.

Из атмосферы в компрессор поступает чистый воздух. В компрессоре его давление увеличивается и температура растет. На привод компрессора приходится отбирать значительную часть мощности турбины.

Газотурбинные установки, работающие по такой схеме, называют установками открытого цикла. Большинство современных ГТУ работает по этой схеме.

Кроме того, применяются замкнутые ГТУ (рис. 2). В замкнутых ГТУ также имеются компрессор / и турбина 2. Вместо камеры сгорания используется источник теплоты 4, в котором теплота передается рабочему телу без перемешивания с топливом. В качестве рабочего тела может применяться воздух, углекислый газ, пары ртути или другие газы.

Рабочее тело, давление которого повышено в компрессоре, в источнике теплоты 4 нагревается и поступает в турбину 2, в которой отдает свою энергию. После турбины газ поступает в промежуточный теплообменник 5 (регенератор), в котором он подогревает воздух, а затем охлаждается в охладителе 6, поступает в компрессор /, и цикл повторяется, В качестве источника теп- лоты могут использоваться специальные котлы для нагрева рабочего-тела энергией сжигаемого топлива или атомные реакторы.

Охладитель Рис. 2. Схема замкнутой ГТУ:

5-регенератор, в-охладитель

§ 2. Устройство газовой турбины и компрессора

Газовая турбина представляет собой тепловой двигатель, в котором потенциальная энергия газа преобразуется в механическую энергию.

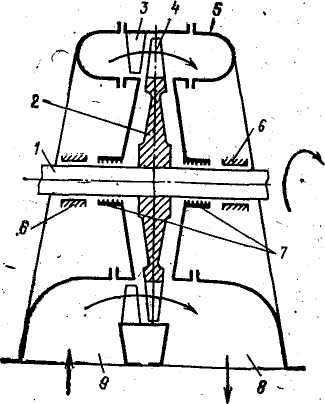

Продольный разрез простейшей газовой турбины показан на рис. 3. На вал / насажен диск 2, в котором укреплены рабочие

лопатки 4. Вал с диском и лопатками в сборе называют ротором. Ротор турбины расположен внутри корпуса 5 и опирается на подшипники скольжения 6. Газ поступает к ротору турбины через сопла, образованные сопловыми лопатками 3. Сопла предназначены для преобразования потенциальной энергии газа в кинетическую. Внутри сопла давление газа уменьшается, а его скорость увеличивается. Перегородки, разделяющие сопла, называют сопловыми лопатками, а все сопловые лопатки, расположенные на одной окружности, — сопловой решеткой.

После сопловой решетки газ поступает к рабочим лопаткам. Промежутки между рабочими лопатками называют рабочими каналами, а все рабочие лопатки на диске — рабочей решеткой. Сопловую решетку и расположенную за ней по ходу газа рабочую решетку называют степенью. Рабочие лопатки изготовлены так, что каналы между ними имеют определенную форму. За счет изменения количества движения газа в рабочих каналах часть его энергии преобразуется в механическую, заставляя вращаться ротор. Ротор соединяется с потребителем механической энергии, которым на электрических станциях является электрический генератор, а на газоперекачивающих—- нагнетатель газа.

Рис. 3. Простейшая турбина:

' 'Г*' <Гсопло»"е н рабочие

a

Поступает газ в турбину через входной патрубок £, а уходит из нее отработавший газ через выхлопной патрубок 8.

Корпус турбины состоит из входного и выхлопного патрубков и той части, где расположены сопловые и рабочие лопатки. Таким образом корпус отделяет газ повышенного давления от окружающей среды. Однако в местах выхода ротора из корпуса имеются зазоры, и чтобы предотвратить утечку газа, в корпусе устанавливают уплотнения 7. Корпус турбины внутри или снаружи обязательно покрывают теплоизоляцией.

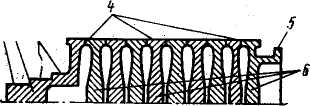

Компрессор служит для сжатия газа (воздуха) и повышения его энергии и температуры. При малых степенях сжатия в ГТУ в основном используют осевые компрессоры.

Простейший одноступенчатый компрессор состоит из тех же элементов, что и простейшая турбина, поэтому его устройство можно пояснить, используя рис. Ь. Так же как и турбина, компрессор имеет ротор* состоящий из вала /, диска 2 и рабочих лопаток 4. На внутренней поверхности корпуса компрессора располагаются направляющие лопатки 3. Решетку направляющих лопаток и следующую за ней рабочую решетку называют ступенью компрессора.

Воздух засасывается в компрессор через входной патрубок 9. Каналы между направляющими и рабочими лопатками имеют такую форму, что скорость воздуха в них уменьшается, а давление растет. Чтобы производилась работа сжатия воздуха, от турбины отбирается значительная часть мощности, необходимой для вращения ротора компрессора.

Выхлопной патрубок 8 (диффузор) служит для вывода воздуха из компрессора. Давление воздуха за диффузором значительно выше, чем во входном патрубке, и является наибольшим давлением в ГТУ.

Корпус компрессора состоит из входного патрубка, цилиндрической части, в которой расположены направляющие лопатки, и диффузора. Так же как в турбине, в местах выхода ротора из корпуса компрессора располагаются уплотнения 7 Турбины и компрессоры, имеющие одну ступень, называют одноступенчатыми. Турбины и компрессоры большой мощности с одной ступенью сконструировать обычно не удается. В этом случае на роторе приходится располагать несколько ступеней одну за другой. Такие турбины и компрессоры называют многоступенчатыми.

§ 3. Роторы газовых турбин и компрессоров

Роторы газовых турбин и компрессоров работают в сложных условиях: температура воздуха перед компрессором в зимнее время может снижаться до —50° С, а температура газа перед турбиной быть более 1000° С. При слишком низких температурах металлы становятся хрупкими и проявляется такое их свойство, как хладноломкость, а при высоких температурах в результате большой пластичности — ползучесть.

В газотурбинных установках используют цельнокованые, сварные и сборные роторы.

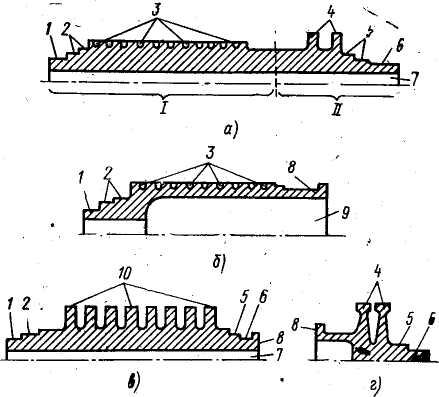

Роторы турбины и компрессора ГТУ могут выполняться как самостоятельные элементы или собираться в единый ротор. Цельнокованые роторы турбины и компрессора показаны на рис, 4, а—г.

Ротор, показанный на рис. 4, а, состоит из роторов турбины и компрессора, изготовленных из одной поковки. В настоящее время такие роторы в мощных ГТУ не применяют. Основной их недо- статок состоит в том, что роторы турбины и компрессоры приходится изготавливать из одного металла.

Рис. 4. Цельнокованые роторы:

а — из одной поковки (турбины и компрессора), б, в — барабанного и дискового типов (компрессора), г — турбины; 1, 6 — шейки ротора, 2, 5 — концевые уплотнения, 3 — иазы (места установки лопаток компрессора), 4 — диски турбины. 7 — центральное сверление, S — фланец, S — расточка, 10 — диски с лопатками компрессора; /—// — компрессорная и турбинная части

Это невыгодно, так как ротор турбины работает при высокой температуре и для него требуется металл высокого качества, а ротор компрессора может быть изготовлен из более дешевого металла. Однако на примере этого ротора удобно рассмотреть назначение основных его элементов. . Ротор можно, разделить на две части: компрессорную 7 и турбинную //. На концах ротора выполняются шейки 1 и 6, которыми он опирается на подшипники. За шейками располагаются места установки концевых уплотнений 2 и 5. В компрессорной части ротора протачиваются специальные пазы 3, в которых крепятся рабочие лопатки компрессора, а в турбинной — диски 4, на цилиндрической части которых также выполняются пазы, необходимые для крепления рабочих лопаток турбины.

Вдоль оси ротора для контроля качества металла протачивается центральное отверстие 7. Через него обнаруживают язвы, трещины, пустоты, которые могут возникнуть при ковке заготовки ротора.

Цельнокованые роторы барабанного типа (рис. 4, б) применяют в компрессорах. Так как внутри ротора выполнена большая полость (расточка) 9, он получается относительно легким и жестким. На правом конце такого ротора имеется фланец 8, к которому может крепиться концевик с шейкой под подшипник и концевыми уплотнениями или ротор газовой турбины.

Цельнокованые роторы дискового типа (рис. 4, в) чаще всего используются в компрессорах. Рабочие лопатки компрессора располагаются в пазах, выполненных на цилиндрической части дисков 10. Если число ступеней в газовых турбинах невелико, в них также применяют цельнокованые роторы. На рис. 4, г показан цельнокованый ротор двухступенчатой газовой турбины, который фланцем 8 крепится к ротору компрессора.

Роторы компрессоров изготавливают также сварными (рис. 5). Такие роторы состоят из нескольких сваренных, друг с другом дисков 6. К первому (левому) диску приварен концевик 2 с концевыми уплотнениями 3 и шейкой У, последний (правый) диск имеет выступ, который заканчивается фланцем 5. Сварные роторы обладают большой прочностью и жесткостью.

В газотурбинных установках часто используются сборные роторы турбин и компрессоров: с насадными дисками, а также из сплошных дисков и из дисков с центральными отверстиями, скрепляемых стяжками.

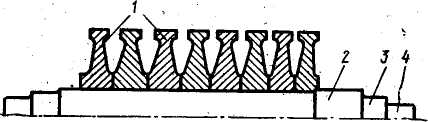

Роторы с насадными дисками (рис. 6) в основном применяют в компрессорах. Диски 1 насаживают на вал 2 с натягом, для чего их предварительно нагревают, чтобы диаметр внутренней расточки увеличился. После остывания диски плотно охватывают вал. Роторы такой конструкции можно использовать при относительно небольших температурах.

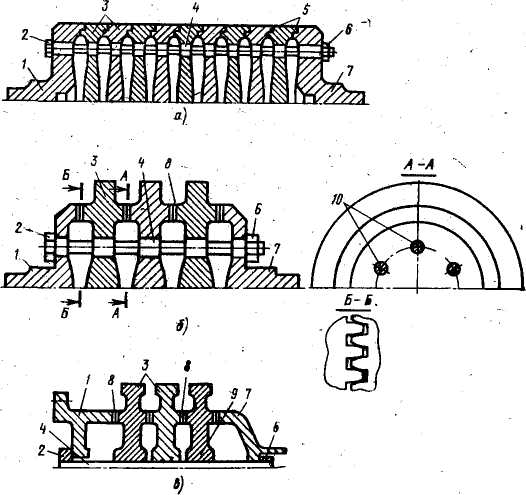

Роторы турбины и компрессора, состоящие из отдельных дисков и концевиков без центрального отверстия, показаны на рис. 7, а, б. Диски имеют отверстия 10, расположенные вдали от оси вращения ротора. Через эти отверстия пропущены стяжки 4. С помощью гаек 2 и 6, которые навинчиваются на стяжки, диски и концевики плотно прижимаются друг к другу. Центровка дисков и концевиков обеспечивается окружными поясками 5 (рис. 7, а) или специальным зубчиковым (хиртовым) соединением 8 (Рис.7, б).

Рис. 5. Сварной ротор компрессора: / — шейка, 2 — концевик, 3 — концевые уплотнения, < —места установки лопаток, 5 —фланец, 6 — диски

Рис. 6. Ротор компрессора с насадными дисками: / — диски, 2 — вал, 3 — концевые уплотнения, 4 — шейка

Рис. 7. Сборные роторы:

^'„-J

6

es Центрального отверстия (компрессора и турбины), в —с центральным отверстием (турбины); /, 7-концевики, 2, S - гайки, 3-дискв, 4 —стяжки, 5 —пояски, в — зубчнковые (хиртовые) соединения » — ступица, to — отверстия в диске

Применяются также роторы с одной центральной стяжкой 4 (рис. 7, в), которая должна быть большого диаметра, чтобы обеспечивать необходимое усилие натяга гайками. При этом в дисках приходится выполнять центральное отверстие, что снижает их механическую прочность. Чтобы избежать уменьшения прочности дисков, в центральной части их утолщают.— создают ступицу Р.

Применяют также другие конструкции сборных роторов. Так, ротор турбины (рис. 8) собирают из сплошных дисков 4, соединенных штифтами 2, пропущенными через специальные уголки 3, выточенные заодно с дисками. На рис. 9 показан ротор турбины, собранный из дисков 4, соединенных призонными болтами 2, пропущенными через буртики 3 на ступицах соседних дисков.

Все конструкции роторов, приведенные на рис. 4—9, изображены без рабочих лопаток.

Рабочие лопатки (рис. 10) крепятся на периферии дисков или цилиндрической поверхности ротора и состоят из пера 3 и хвостовика 2. Между соседними лопатками образуются каналы для прохода газа. Хвостовик необходим для крепления лопатки в диске. Полки 4 образуют дно каналов, ограниченных перьями соседних лопаток.

Хвостовик лопатки, образующий зубчиковое соединение с диском, показан на рис. 11. Зубцы / представляют собой опоры, на которые распределяется нагрузка от сил, возникающих при вращениях и стремящихся вырвать рабочую лопатку из диска 6. Зубцы опираются на выступы 5 диска.

Рабочие лопатки располагаются по всей окружности периферии диска в пазах 7 на точно заданных друг от друга расстояниях (шагах). Если пазы 7 параллельны оси вращения ротора, такое расположение хвостовика называют осевой заводкой. Этот тип хвостовиков широко применяется для крепления рабочих лопаток газовых турбин. В роторах компрессоров чаще применяют косую заводку, при которой пазы расположены под углом к оси вращения ротора.

Рабочие лопатки компрессоров имеют хвостовики более простых конструкций (рис. 12, а—е). На рис. 12, а показан хвостовик типа «ласточкин хвост». Боковые скошенные поверхности хвостовика 2 лопатки опираются на расположенные под таким же углом поверхности паза_ в роторе 3.