Файл: белорусский государственный технологический университет.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 29.10.2023

Просмотров: 59

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Определяем

,

,  по формуле:

по формуле:

где

- коэффициент влияния шероховатости поверхности;

- коэффициент влияния шероховатости поверхности;

Следовательно, по формуле:

Рассчитаем коэффициенты:

Условие выполняется.

Проведем проверочный расчет подшипников.

Ранее нами были выбраны шариковые радиально-упорные подшипники.

Определим коэффициент е:

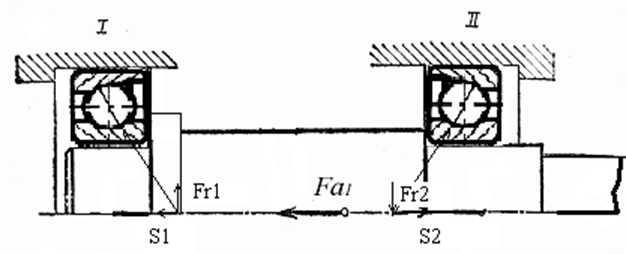

Вычисляем осевые составляющие реакций опор от действующих радиальных сил:

где R1 = RА =

Н и R2 = RВ =

Н и R2 = RВ = Н

НS1 = 0,32∙

= 291,6 H

= 291,6 HS2 = 0,32∙

= 622,8 H

= 622,8 HОпределяем расчетные осевые нагрузки Fx1 и Fx2 на валу:

Н

Н

Н

НFx1=

= 442,1 + 622,8 - 291,6 – 442,1 =331,2Н;

= 442,1 + 622,8 - 291,6 – 442,1 =331,2Н;

Рисунок 6.3 – Схема нагружения подшипников

Определяем соотношение

и сравниваем его с е. При этом, если соблюдается условие

и сравниваем его с е. При этом, если соблюдается условие  , то Х = 1, Y = 0; если

, то Х = 1, Y = 0; если  , то Х и Y находят по выражениям:

, то Х и Y находят по выражениям:  |  |

| X=1; Y=0 | X=1; Y=0 |

Определяем эквивалентную динамическую нагрузку на опоры:

где R – суммарная реакция опоры, действующая на подшипник;

FX – осевая нагрузка;

V – коэффициент вращения: при вращении внутреннего кольца подшипника ;

- коэффициент безопасности при спокойной нагрузке;

- коэффициент безопасности при спокойной нагрузке;  - температурный коэффициент при температуре подшипника менее 100о ;

- температурный коэффициент при температуре подшипника менее 100о ;X – коэффициент радиальной нагрузки;

Y – коэффициент осевой нагрузки;

e – коэффициент осевого нагружения.

V=1;

;

; .

.Тогда имеем:

Вычисляем требуемую динамическую грузоподъемность подшипника

определяем (для долговечности Lh=8000 часов и частоты вращения ведомого вала n = 644 мин-1):

определяем (для долговечности Lh=8000 часов и частоты вращения ведомого вала n = 644 мин-1):

Сдин>Cрасч

44000 ≥

– условие выполняется;

– условие выполняется;44000 ≥

- условие выполняется.

- условие выполняется.

7. Подбор параметров и проверочные расчеты шпоночных соединений

7. Подбор параметров и проверочные расчеты шпоночных соединенийЗубчатые колеса, шкивы и другие детали крепятся на валу с помощью шпоночных соединений, предназначенных для передачи крутящих моментов.

В редукторах общего назначения из-за простоты конструкции, сравнительно низкой стоимости и удобства сборки широко используют крепления призматическими шпонками. Параметры шпоночных соединений сведены в таблицу 7.1.

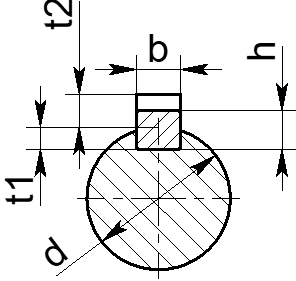

Рисунок 7.1 - Сечение шпонки

Таблица 8.1 – Параметры шпоночных соединений

| Расположение |   |  |  |   |   |   |   |

| Под колесо | 48 |  |  | 10 | 6 | 4,3 | 12 |

| 1-я ступень вых. вала | 15 |  |  | 8 | 5,0 | 3,3 | 8 |

| 1-я ступень вход. вала | 18 |  3 =15 3 =15 |  | 8 | 4,0 | 3,3 | 8 |

Проверочный расчет шпонок производят по напряжениям смятия по формуле:

Проверочный расчет шпонок производят по напряжениям смятия по формуле:

где

- крутящий момент на рассматриваемом валу;

- крутящий момент на рассматриваемом валу; - диаметр вала под насаживаемую деталь;

- диаметр вала под насаживаемую деталь; - рабочая длина шпонки;

- рабочая длина шпонки; - сминаемая высота;

- сминаемая высота; - количество шпонок;

- количество шпонок; - допускаемое напряжение смятия, принимается 110-190 МПа для стальной ступицы и 50-80 МПа для чугунной ступицы.

- допускаемое напряжение смятия, принимается 110-190 МПа для стальной ступицы и 50-80 МПа для чугунной ступицы.Под колесо:

Условие выполняется. Ступицу изготавливаем из стали.

1-я ступень выходного вала:

Условие выполняется. Ступицу изготавливаем из стали.

1-я ступень входного вала:

Условие выполняется. Ступицу изготавливаем из стали.

8. Выбор способов смазки и смазочных материалов для передач и подшипников редуктора, открытых передач и подшипниковых узлов

Смазка зубчатых зацеплений и подшипников уменьшает потери на трение, износ и нагрев деталей.

Картерная смазка осуществляется окунанием венцов зубчатых колес в масло, заливаемое внутрь корпуса. Эту смазку применяют при окружных скоростях

поскольку окружная скорость колес редуктора

поскольку окружная скорость колес редуктора  , то выбираем именно этот способ смазки. Кинематическая вязкость масла определяется по [1] таблице 13.2 и равна 177∙10-6 м/с для рассматриваемого редуктора. Значит, выбираем масло индустриальное 70А (ГОСТ 20799). Объем масла, заливаемого в картер, определяется из расчета (0,4-0,8) л масла на 1 кВт передаваемой мощности.

, то выбираем именно этот способ смазки. Кинематическая вязкость масла определяется по [1] таблице 13.2 и равна 177∙10-6 м/с для рассматриваемого редуктора. Значит, выбираем масло индустриальное 70А (ГОСТ 20799). Объем масла, заливаемого в картер, определяется из расчета (0,4-0,8) л масла на 1 кВт передаваемой мощности.Для данного редуктора объём масла, заливаемого в картер, был рассчитан по формуле:

Глубина погружения в масло зубьев колеса цилиндрических редукторов определяется по формуле ([1], с.170):

где

- модуль зацепления, m=1,5;

- модуль зацепления, m=1,5;

Для защиты от загрязнений извне и предупреждения вытекания масла подшипниковые узлы снабжают уплотняющими устройствами.

Уровень масла контролируется жезловым маслоуказателем.

Жезловые маслоуказатели удобны для осмотра, конструкция их проста и достаточно надежна.

Для слива масла из корпуса предусматривается сливное отверстие, размещаемое в нижней части корпуса и закрываемое пробкой, изображенной на рисунке 8.1.

Во время работы редукторов повышается давление внутри корпуса. Это приводит к выдавливанию масла через уплотнения. Чтобы избежать этого корпус соединяют с внешней средой путем установки отдушины, представленной на рисунке 8.2.