ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 06.11.2023

Просмотров: 412

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

Рисунок 4 – Схема закрепления кольца с некруглой

Рисунок 17--Схема образования погрешности закрепления

Поэтому и для технологической системы необходимо, чтобы

3.5.3 Задание к лабораторной работе

3.5.5 Методика и порядок выполнения лабораторной работы

4. Проников А.С. Надёжность машин. М. Маш. 1978. 591с.

5. Когаев В.П., Дроздов Ю.Н. прочность и износостойкость деталей машин. М. ВШ.1991.319с.

6. Аристов А.В. управление качеством. М. Инфра М. 2000. 238с.

3.6.2.2 Погрешности, связанные с тепловыми деформациями технологических систем

Обычно обращают основное внимание на материал деталей с рассмотрением эволюции его свойств, наследование конструктивных форм деталей в основном материале и в поверхностных слоях, шероховатость поверхности и др. Однако во всех случаях методический подход к определению наследственных связей оказывается единым.

Развитие науки о природе материалов и методах приготовления из них заготовок и деталей машин позволяет выпускать машиностроительные изделия высокого качества. Вместе с тем нельзя не учитывать разнообразные наследственные технологические связи и прежде всего связи свойств материалов. Если не предпринимать необходимые меры для ликвидации передачи вредных наследственных свойств от предшествующих технологических операций к последующим, качество изделий неизменно снижается. Пороки исходных заготовок и их материалов возникают еще в металлургическом производстве, имеют наследственный характер и, если не ликвидируются там же, проявляются и в ходе механической обработкой в готовом изделии. Такие пороки связаны с особенностями заготовительного производства и свойствами материалов. Основные виды пороков представлены на (рисунке 59). Вредные примеси (рисунок 59) располагаются по всему объему материала заготовки. Раковины на поверхности (рисунок 59)и внутри заготовок (рисунок 59) характерны для заготовок. Трещины (рисунок 59) на поверхности и в материале заготовок (рисунок 59)возникают после сварки и отдельных видов обработки резанием. При прокатке возникают закаты (pисунок 59)на поверхности представляются в виде волосовин (рисунок 59). Эти и аналогичные пороки, если не удаляются со стружкой в ходе механической обработки резанием, остаются и в готовом изделии, но иногда с некоторыми видоизменениями. К сожалению, обнаружение некоторых видов пороков происходит только на финишных операциях, когда уже поздно что-либо предпринимать.

На металлургических заводах дефекты на поверхностях заготовок иногда удаляют газовым пламенем перед их нагревом для прокатки. Для этих же целей иногда производят строгание заготовок. Для наружных поверхностей круглого проката и внутренних поверхностей труб большого диаметра в ответственных случаях производят обработку крупнозернистыми абразивами, абразивными лентами или обдувают абразивным порошком.

При получении заготовок в зависимости от воздействия на материал технологической среды в разных участках заготовки возникают различные по величине, а иногда и по знаку напряжения. Они также имеют наследственную природу. Установлено, что если

материал заготовки деформирован на какой-либо предшествующей

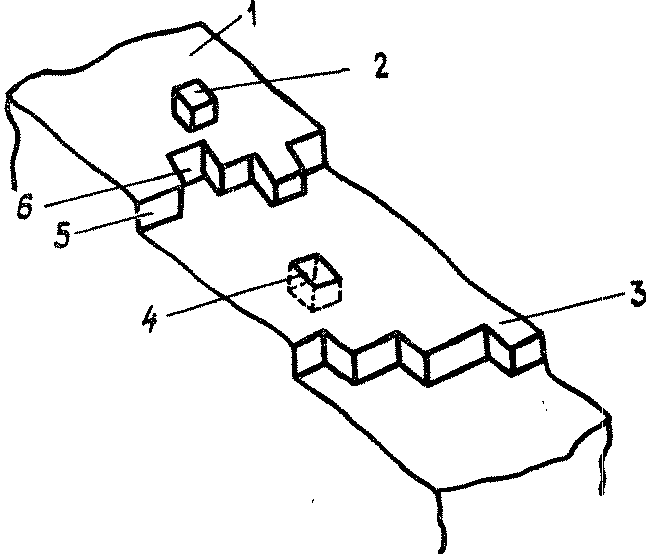

Рисунок 59 – Виды пороков материалов заготовок и деталей

технологической операции хотя бы с малой, но конечной скоростью, в нем возникают неравновесные состояния, приводящие к ползучести. Последняя может проявляться и в готовом изделии, что особенно ощутимо для прецизионных деталей.

В науке о технологической наследственности особый интерес представляет учение о старении материалов, т.е. изменении свойств материалов во времени. Старение чаще всего происходит из-за изменения напряжений ε (t) как в основной массе материала, так и в поверхностных слоях заготовок (рисунок 60).

Материал может деформироваться не только при изготовлении заготовок, но и в ходе механической обработки резанием, при сборке и даже в ходе испытаний изделия. Деформирование заготовок возникает не только от действия соответствующего инструмента, но и от действия сил за крепления, сил инерции, атакже под давлением собственного веса. Появление неравновесных состояний может быть объяснено с позиций дислокационной теории строения материалов.

Материал может деформироваться не только при изготовлении заготовок, но и в ходе механической обработки резанием, при сборке и даже в ходе испытаний изделия. Деформирование заготовок возникает не только от действия соответствующего инструмента, но и от действия сил за крепления, сил инерции, атакже под давлением собственного веса. Появление неравновесных состояний может быть объяснено с позиций дислокационной теории строения материалов.Неравномерное распределение свойств материала объектов производства, характерное для всего объема заготовки, дополняется неравномерностью распределения свойств и по поверхности детали (рисунок 61)неравномерность также имеет наследственную природу, так как возникла из-за влияния технологических факторов, имевших воздействие на материал в прошлом либо вследствие предшествующих технологических операций. На поверхностях деталей имеется бесчисленное множество микродефектов (рисунок 61).Кроме того, поверхность гетерогенна, т.е. неоднородна не только в геометрическом, но и в химическом отношении, что непосредственно сказывается на характере контактирования заготовки с технологической средой. На поверхности возникают различные химические соединения, в основном они представляют собой оксиды.

Если вредные примеси тем или иным способом не ликвидировать на предшествующих операциях в металлургическом производстве, то они остаются в механосборочном производстве. Но здесь очень важно классифицировать дальнейшее действие вредных примесей. Так, вредная обычно сера в автоматной стали приводит кувеличению точности обработки. Детали, полученные из прутков

Рисунок 61 – Микромодель строения поверхностного слоя:

1 – терраса; 2 – адсорбированный атом; 3 – то же на ступеньке;

4 – вакансии на террасе; 5 – одноатомная ступенька; 6 – петля.

автоматной стали с содержанием серы 0,16%, имеют поле рассеяния в 5 – 6раз больше, чем детали из прутков с содержанием серы 0,2%. Соответственно, и шероховатость поверхности снижается в среднем от Ra = 2,5мкм до Ra = 0,63мкм. В то же время включение наследственных примесей часто приводит к более интенсивному изменению механических свойств материалов во времени. Среднеуглеродистая сталь, например, имеющая в структуре неравномерно распределенные включения избыточного графита, отличается низким пределом упругости и склонностью к повышенному изменению формы детали с течением времени.

Проблема передачи наследственных свойств некоторых материалов должна внимательно изучаться при получении на деталях ответственных поверхностей с весьма малой шероховатостью (для прецизионных кинематических пар).

Т

ак, например, на шейках валов, выполняющих роль шпинделей и изготовленных из стали 38ХМЮА, иногда появляются дефекты в виде сыпи (рисунок 62). Поскольку дефекты обнаруживают после финишной обработки (супер финиш;), то и объяснение этого явления связывают с особенностями протекания финишной обработки. Лишь весьма детальное рассмотрение условий проведения суперфиниша приводит к выводу о наследственной причине дефектов на поверхности. Такой причиной явилось возникновение нитридов по границам зерен в ходе химико-термической обработки еще задолго до финишной обработки. Нитриды, будучи чрезвычайно хрупкими, выкрашиваются при приложении силы в ходе механической обработки, оставляя характерные углубления (сыпь). Такие выкрашивания происходят на всех операциях механической обработки, но не замечаются наблюдателем. Они видны отчетливо только на фоне зеркальной поверхности, возникающей после суперфиниша. Рентгенографический анализ подтвердил высказанную выше гипотезу. Дефекты на поверхности появляются по двум причинам. Во-первых, из-за выкрашивания неметаллических включений в азотированном слое, возникающего вследствие усиленной диффузии азота и хрупкости металла в этих местах; во-вторых, из-за некачественной предварительной термической обработки заготовок валов до азотирования, а также из-за грубозернистой структуры металла. При азотировании происходит усиленная диффузия атомарного азота по границам зерен, где образуются прослойки нитридов, ослабляющие связи между зернами металла.

ак, например, на шейках валов, выполняющих роль шпинделей и изготовленных из стали 38ХМЮА, иногда появляются дефекты в виде сыпи (рисунок 62). Поскольку дефекты обнаруживают после финишной обработки (супер финиш;), то и объяснение этого явления связывают с особенностями протекания финишной обработки. Лишь весьма детальное рассмотрение условий проведения суперфиниша приводит к выводу о наследственной причине дефектов на поверхности. Такой причиной явилось возникновение нитридов по границам зерен в ходе химико-термической обработки еще задолго до финишной обработки. Нитриды, будучи чрезвычайно хрупкими, выкрашиваются при приложении силы в ходе механической обработки, оставляя характерные углубления (сыпь). Такие выкрашивания происходят на всех операциях механической обработки, но не замечаются наблюдателем. Они видны отчетливо только на фоне зеркальной поверхности, возникающей после суперфиниша. Рентгенографический анализ подтвердил высказанную выше гипотезу. Дефекты на поверхности появляются по двум причинам. Во-первых, из-за выкрашивания неметаллических включений в азотированном слое, возникающего вследствие усиленной диффузии азота и хрупкости металла в этих местах; во-вторых, из-за некачественной предварительной термической обработки заготовок валов до азотирования, а также из-за грубозернистой структуры металла. При азотировании происходит усиленная диффузия атомарного азота по границам зерен, где образуются прослойки нитридов, ослабляющие связи между зернами металла.

Некоторые замеченные недостатки микроструктуры, связанные с технологической наследственностью, можно устранять нагревом токами высокой частоты рабочих поверхностей валов с охлаждением на воздухе. Но неметаллические включения все равно остаются (сернистый марганец). Поэтому необходима организация входного контроля качества материала.

Важен и другой аспект рассмотрения технологической наследственности металлов в связи с работой прецизионных кинематических пар. Например, пары могут заклиниваться из-за изотермического распада аустенита материала заготовок. В результате такого распада зазоры кинематической пары (прецизионного соединения) гасятся. Таким образом, свойства, полученные при термической обработке сталей определенного класса, не исправляются на последующих операциях механической обработки. Лишь обработка этих заготовок холодом дает удовлетворительные результаты, и вредные свойства материала ликвидируются на начальных операциях технологического процесса. Аналогичные процессы, происходящие в материале заготовок, приводят к изменению длины таких прецизионных инструментов, как концевые меры (измерительные плитки). Меры длиной 100мм, изготовленные из хромистой стали с содержанием аустенита менее 1%, прошедшие закалку в масле при 860°С и последующий отпуск при 125°С, через 24мес. эксплуатации увеличиваются в размере в среднем на 0,25мкм. Меры же, имевшие 7,4–7,8% аустенита, уже через 3 мес. увеличиваются в размере на 1,3 – 1,8мкм. Такие изменения размеров особенно ощутимы для деталей с большим соотношением длины заготовки к диаметру (толщине), т.е. более 5-10.

Фазовые превращения, происходящие при термической обработке, должны учитываться в дальнейшем ходе технологического процесса, в частности при шлифовании. Если, например, прецизионные ходовые винты нарезают предварительно на токарно-винторезных станках, то шаг винта должен быть скорректирован в связи с тем, что при термической обработке винт увеличит свою длину и, следовательно, на операцию последующего шлифования будут даны винты с изменившимися шагами. Отмечены и такие случаи, когда изменения длины происходят неравномерно по всему винту. Это, по-видимому, можно объяснить особенностями строения материала данной заготовки, в частности некоторым рассеянием физико-механических свойств по всему объему. Такая точка зрения нашла свое экспериментальное подтверждение. При анализе механических свойств материала роторов некоторых машин было обнаружено, что в различных зонах заготовок материал имеет различный удельный вес. Указанная наследственная погрешность заготовок приводит к неуравновешенности роторов даже при их идеальных геометрических параметрах.

Термическая обработка заготовок является наиболее эффективным средством, позволяющим управлять наследственными явлениями. Так, например, задавая различные режимы нормализации сталей, можно получить при одинаковых скоростях резания совершенно различные величины шероховатостей поверхности. При этом существенно изменяется не только определенный параметр шероховатости поверхности, но и его рассеяние.

Технологический процесс изготовления деталей во многих случаях должен учитывать волокнистую структуру материала. Так, износостойкость деталей и характер собственно износа зависят от расположения волокон в заготовке. На (рисунке 63) показано сечение цапфы зубчатого колеса, полученной методом выдавливания. Можно себе представить, как в этом случае будут располагаться волокна. На шлифе можно увидеть, что они как бы "следят" за наружной поверхностью цапфы. Сами условия создания волокнистой структуры этого элемента детали уже предполагают формирование различных свойств материала по поверхности. Характерно расположение твердости по Роквеллу (шкала В) по предполагаемой поверхности трения. Твердость измерена на осевом сечении цапфы на расстоянии 0,15мм от поверхности. Каждому номеру измерения по (рисунку 63) а соответствует определенная твердость на графике (рисунок 63). Твердость и характер ее распределения определяются методом получения заготовки и свойствами материала. Расположение волокон и особенности изменения твердости сформированы еще на заготовительном этапе производства. Другой метод изготовления цапф создает иную, но также наследственную картину расположения физико-механических показателей заготовки. Именно эти показатели будут формировать в готовом изделии картину износа цапфы и сопрягаемой с ней втулки (подшипника) и прежде всего по форме образующей контактирующих поверхностей.

Рисунок 63 – Сечение цапфы зубчатого колеса и расположение точек измерения твердости (а); график распределения твердости (б)

Различный износ чугунных деталей при одинаковом химическом составе может быть объяснен на основе явлений технологической наследственности. Установлено, что износ чугунных образцов (3,3%С; 2,24% Si; 0,61% Мп; 0,1% Р; 0,09% S) зависит от расстояний между графитовыми включениями. Эти расстояния полностью определяются способом получения заготовок и последующей термической обработкой. Таким образом, на деталях с одинаковым химическим составом и при одном и том же содержании графита может быть получена гамма структур графитовых включений, различающихся размерами и формой. Влияние графитовых включений на относительный износ показано на (рисунке 62), где