ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 06.11.2023

Просмотров: 392

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

Рисунок 4 – Схема закрепления кольца с некруглой

Рисунок 17--Схема образования погрешности закрепления

Поэтому и для технологической системы необходимо, чтобы

3.5.3 Задание к лабораторной работе

3.5.5 Методика и порядок выполнения лабораторной работы

4. Проников А.С. Надёжность машин. М. Маш. 1978. 591с.

5. Когаев В.П., Дроздов Ю.Н. прочность и износостойкость деталей машин. М. ВШ.1991.319с.

6. Аристов А.В. управление качеством. М. Инфра М. 2000. 238с.

3.6.2.2 Погрешности, связанные с тепловыми деформациями технологических систем

Рисунок 67-- Схема технологического наследования

конструктивных форм

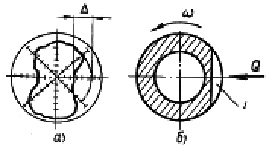

на кругломере для определения отклонений от круглости наружной цилиндрической поверхности. У всех деталей обнаружена форма поперечного сечения в виде "туфельки" с малыми значениями отклонения А (рисунок 68). Такая картина является очень устойчивой отыскание причин этого явления вне связи с закономерностями технологического наследования практически обречено на неудачу.

Рисунок 68--Схема влияния переменной жесткости

детали на ее форму

Из рисунка 68,б следует, что на вращающуюся со скоростью ω гильзу действует сила Q от инструмента — шлифовального круга. Заготовка — гильза — имеет конструктивный элемент в виде лыски 1. Упругий прогиб ее под действием радиальной силы будет иметь определенную величину и вызывать погрешности обработки. Когда же гильза повернется на угол 90°, упругое перемещение ее от действия той же силы Q окажется другим, поскольку меняется момент инерции поперечного сечения. Так, при вращении гильзы упругие перемещения будут постоянно меняться. Конструктивный же элемент — лыска — порождает специфические погрешности, которые вполне определенным, а не произвольным образом связаны с его расположением. Говорить же о величине возникающих наследственных погрешностей можно только тогда, когда известны конкретные условия обработки. Исходя из величины погрешности следует сделать выводы о необходимости коррекции технологического процесса. Однако еще до начала обработки можно прогнозировать возникновение наследственных погрешностей, связанных с конкретными конструктивными формами деталей. Таким образом, технологическое наследование проявляется не только в сфере производства, но и в процессе конструирования и эксплуатации изделий.

Сущность наследования конструктивных форм сводится к тому, что заготовки, имея в зависимости от конструктивных особенностей различные жесткость или температурную деформацию, в разных точках, под действием сил резания или нагрева, получают в ходе технологического процесса или эксплуатации неодинаковые перемещения, вызывающие погрешности формы готовых деталей. Сюда же относится возникновение погрешностей от неравномерной релаксации напряжений, наличие которых в различных точках заготовки связано с особенностями конструктивных форм деталей. Особое значение этот вид наследования имеет для прецизионных деталей, поскольку величины погрешностей могут быть соизмеримы с допусками.

Закономерности технологического наследования конструктивных форм должны быть известны конструкторам и технологам. Так, например, при протягивании отверстия у заготовки, имеющей форму катушки, практически не удается получить прямолинейную образующую. Это объясняется тем, что упругие деформации заготовки в различных поперечных сечениях неодинаковы, так как жесткость в радиальном направлении целиком подчиняется геометрическим формам, и у торцов катушки она будет больше, чем в среднем сечении. Для финишной обработки отверстия с жесткими допусками для такой детали следует предложить другой метод.

Рассматриваемые отклонения можно определять расчетными методами на основе решения задач сопротивления материалов и теории упругости, причем для деталей относительно простых геометрических форм достижима весьма высокая точность расчетов. С внедрением в заводскую и лабораторную практику кругломеров — приборов для определения отклонений от круглости, прямолинейности и других параметров прецизионных деталей — становится возможным непосредственное определение отклонений формы и расположения поверхностей.

Заготовки, обрабатываемые на металлорежущих станках токарной группы, весьма часто имеют переменную жесткость по углу поворота. Например, заготовка, показанная на рисунок 69 имеет фасонное отверстие, а следовательно, и переменную жесткость. Для шлифования цилиндрической поверхности диаметра, равного 38 мм, заготовка может быть установлена на цилиндрическую оправку или оправку с базированием по пояскам (рисунок 69,б). Режимы обработки: частота вращения круга n=1200об/мин круговая подача заготовки sкр = 40об/мин, продольная подача sпр = 0,85м/мин и глубина резания е = 0,01мм. При этом отклонения формы по всем поперечным дарениям оказываются различными. Круглограмма «К» (см.рисунок 69,в) позволяет убедиться в том, что форма отверстия определенным образом переносится на наружную обрабатываемую поверхность. Отклонение от окружности на круглограмме тесно связано с расположением продольных канавок в отверстии. Оно возникло вследствие различных упругих перемещений по углу поворота заготовки. Наибольшие отклонения обнаружены в сечении 1—1. Угол между большой осью овала на круглограмме и плоскостью расположения канавок зависит от режимов обработки и объясняется эффектом запаздывания.

Технологическое наследование конструктивных форм проявляется всегда, поскольку основано на действии физических законов. Однако в производственных условиях на этот эффект обращают внимание в тех случаях, когда возникающая погрешность составляет существенную часть допуска на размер или форму. На рисунке 70,а представлено влияние конструктивных элементов автомобильного поршня на отклонение от круглости его наружной поверхности. Конструктивными элементами служат внутренние бобышки для размещения отверстий под поршневой палец. Поршни обрабатывают керамическими резцами на станках для тонкого точения. Режимы обработки: 200м/мин; s = 0,08мм/об; t - 0,2мм. Форма круглограммы (см. рисунок 70).

,б), полученной для сечения II–II, вполне согласуется с расположением отверстия под поршневой палец и так же, как и в предыдущем случае, характеризует различные по величине упругие перемещения стенок детали при ее изготовлении. Другая конструкция поршня, в частности, другая конфигурация его внутренних поверхностей неминуемо приведет к появлению других форм наружной поверхности.

Если рассмотреть серию круглограмм, снятых с различных сечений деталей в приведенных выше случаях, то можно себе представить форму тела вращению) также определить отклонение от цилиндричности.

Рисунок 69 -- Технологическое наследование формы отверстия на наружной поверхности детали

Р

исунок 70 -- Отклонение формул поперечных сечений алюминиевых поршней после их обработки

исунок 70 -- Отклонение формул поперечных сечений алюминиевых поршней после их обработкиНа рисунке 71 ,а показана втулка из алюминиевого сплава, стенки которой имеют местные утолщения. При механической обработке таких втулок или аналогичных деталей проявляется их переменная по длине жесткость. В результате образующие наружных поверхностей имеют формы, вполне определенным, а не роизвольным образом связанные с расположением указанных утолщений. В этом можно убедиться при сравнении (рисунок 71,б) кривых 1―(форма образующей) и 2―(податливость), полученных опытным путем. Появление аналогичных форм образующих на обрабатываемых прецизионных деталях закономерно.

При токарной обработке или шлифовании заготовок типа гильз или втулок, имеющих по всей длине постоянную толщину стенки, возникают характерные погрешности формы образующих в районе, прилегающем к торцам. Это также объясняется тем, что жесткость участков деталей в этих местах отличается от жесткости участков, удаленных от торцов. Такой же эффект характерен для прецизионных деталей, обрабатываемых на фрезерных, расточных и других станках.

Р

исунок71 – Отклонения формы продольных сечений деталей

исунок71 – Отклонения формы продольных сечений деталейАналогичные результаты наблюдаются при финишной обработке обкатыванием наружных поверхностей прецизионных деталей. Так, в конкретном случае при обкатывании прецизионной цапфы диаметром 10мм державкой с тремя роликами, закрепленными в державке, обнаружено отклонение от цилиндричности, равное 105 мкм. При соблюдении требований по качеству поверхностного слоя данная деталь все равно не может считаться прецизионной, так как имеет существенную погрешность Рисунок 71 – Отклонения форм продольных сечений деталей в виде отклонения от цилиндричности. Такая же картина наблюдается при раскатывании отверстий. В момент, когда раскатник находится у торца обрабатываемой заготовки, возрастает сила, приходящаяся на единицу длины инструмента, и диаметр отверстия увеличивается.

В подавляющем большинстве случаев технологическое наследование конструктивных форм следует рассматривать как вредное явление. Бороться с ним необходимо с помощью конструктивных мероприятий, для чего важно определять отклонение формы количественно. Расчетный метод нахождения погрешностей позволяет для ряда деталей оценивать упругие перемещения под действием сил резания и закрепления с весьма высокой точностью. Для крупногабаритных прецизионных деталей использование расчетного метода особенно желательно, поскольку такие детали не могут быть установлены на измерительные приборы, например кругломеры.

При наличии радиального отверстия на гладком шлифованном валу нарушается прямолинейность образующей вала (на рисунке 81 ниже ).

Наиболее типичен случаи возникновениия отклонений формы в силу переменной жесткости заготовок, обрабатываемых на станках токарной и шлифовальной групп. В общем случае заготовки не имеют симметричных поперечных сечений. Для расчетов их следует схематизировать и заменять балками, состоящими из ряда участков, каждый из которых имеет свою жесткость.

Переменная жесткость заготовок может стать причиной возникновения колебаний технологической системы. Если на заготовке для изготовления вала имеется участок прямоугольного сечения, длина которого составляет существенную часть длины вала, то при вращении вала и постоянной силе резания возникнут колебания, поскольку жесткость заготовки будет изменяться по углу поворота. В этом случае отклонения формы обрабатываемого цилиндрического участка могут описываться весьма сложным законом, а собственно отклонения следует определять экспериментальным путем.

3.8.2.2 Наследование конструктивных форм деталей

типа гильз

Рассмотрим технологическое наследование формы деталей типа гильз, имеющих рейку, при механической обработке. Определение х2 – отклонения форм осложняется тем, что в средней части обрабатываемые гильзы находятся в условиях косого изгиба, и изгибающий момент как от заданной нагрузки, так и от нагрузки единичной, приложенной в направлении искомого перемещения, необходимо разлагать по главным центральным осям сечения.

Рисунок 72 -- Схематизация гильзы

Найдя проекции указанных моментов, для каждого участка гильзы нужно становить соответствующий момент инерции. Гильза станкамод. 2А450 с наружным диаметром 105 мм схематизируется и разбивается по длине на восемь участков (рисунок 72) С учетом конструктивных элементов каждого участка получено:

Интегралы, приведенные в формулах (1) и (2) вычисляются по правилу Верещагина. Задача может быть решена для случая как сосредоточенной, так и распределенной нагрузки. Последнее соответствует шлифованию гильз широким абразивным кругом. Горизонтальное смещение рассматриваемой гильзы при радиальной составляющей силы резания, например в 50кгс, в функции φ определится как сосредоточенной, так и распределенной нагрузки. Последнее соответствует шлифованию гильз широким абразивным кругом. Горизонтальное смещение рассматриваемой гильзы при радиальной составляющей силы резания, например в 50кгс, в функции φ определится как