ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 06.11.2023

Просмотров: 399

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

Рисунок 4 – Схема закрепления кольца с некруглой

Рисунок 17--Схема образования погрешности закрепления

Поэтому и для технологической системы необходимо, чтобы

3.5.3 Задание к лабораторной работе

3.5.5 Методика и порядок выполнения лабораторной работы

4. Проников А.С. Надёжность машин. М. Маш. 1978. 591с.

5. Когаев В.П., Дроздов Ю.Н. прочность и износостойкость деталей машин. М. ВШ.1991.319с.

6. Аристов А.В. управление качеством. М. Инфра М. 2000. 238с.

3.6.2.2 Погрешности, связанные с тепловыми деформациями технологических систем

равно как и его величина, при прочих равных условиях увязывается с характером конструкции. В этом убеждает серия экспериментов, выполненных с датчиками сопротивления, наклеенными на стенки отверстий. Отклонения формы основных отверстий проявляются также в зависимости от того, как располагается их ось при обработке резанием. Дано сравнение отклонений формы отверстия из-за закреплен одного из корпусов четырьмя прихватами силой 170кгс каждый, но при горизонтальном и вертикальном расположениях оси. Длина образующей составляет 175мм, сечения расположены равномерно. Очевидно, что разница упругих перемещений объясняется конструктивными особенностями корпуса.

Переменная жесткость технологической системы при растачивании прерывистых отверстий приводит к местным отклонениям формы и изменению физико-механических характеристик материала обрабатываемой детали на входе и выходе режущего инструмента, работающего с ударом. Эта картина характерна для таких конструктивных форм корпусов, когда оси отверстий пересекаются или перекрещиваются и одно отверстие входит в другое. Установка соответствующих заглушек, с помощью которых ликвидируется прерывистость отверстий, может вызвать существенные отклонения формы, так как заглушки ставят с натягом. Установка заглушек в корпус шпиндельной бабки станка мод. 2А450 иногда вызывает местные отклонения, превышающие допуск на прямолинейность отверстия. Как правило, они достигают величин, составляющих 50 – 60% допустимого отклонения формы. Указанные отклонения, связанные с особенностями конструктивных форм, возникают на начальных операциях и наследуются в дальнейшем. На финишной операции хонингованием такие отклонения не устраняются.

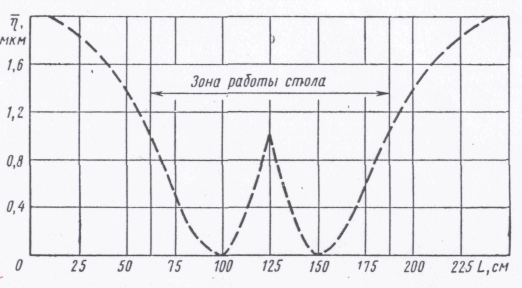

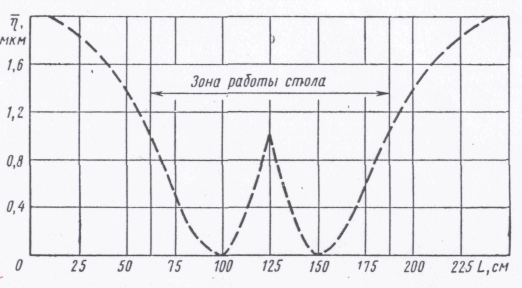

3 Детали типа плит. Представителями высокоточных деталей данного типа являются столы прецизионных металлорежущих станков. Направляющие элементы столов и салазок характеризуются прежде всего прямолинейностью, которая определяется с помощью оптических методов. При механической обработке плоских поверхностей также проявляется технологическая наследственность конструктивных элементов. Режущий инструмент, перемещаясь относительно заготовки, воспроизводит на ней поверхность, форма которой определяется переменной жесткостью конструкции по аналогии с рисунка 76. Приливы, ребра жесткости, карманы и другие конструктивные Элементы приводят к тому, что при постоянных по величине силах резания упругие перемещения обрабатываемой заготовки в каждой точке будут различными. Задача при этом сводится к тому, чтобы возникающие неплоскостность и непрямолинейность не выходили за допустимые пределы. Аналогичные явления возникают, естественно, на сопряженных деталях, по которым перемещаются плиты, например на станинах станков. В связи с этим представляет интерес обратная задача. Установлено, что при обработке длинные направляющие станин получают отклонения от прямолинейности, характеризуемые периодическими кривыми — в первом приближении косинусоидами. Перемещаемый же по ним стол на длине своих направляющих имеет существенно меньшую непрямолинейность. Важно определить, каким образом форма направляющих станины влияет на траекторию перемещения стола. Отклонение траектории от прямой линии зависит от жесткости столов.

Рассмотрим случай, когда направляющие стола прямолинейны и он представляет собой жесткое тело. Предварительный анализ форм направляющих станин показывает, что на всей их длине имеются одна-две волны, шаг которых соизмерим с длиной перемещающегося стола.

Рисунок 77 – Траектория перемещения центра “зеркала” жесткого стола

Форму направляющих можно представить как

где m– амплитуда косинусоиды; L – длина направляющих станины.

При движении стол проходит ряд фаз, что позволяет определить уравнение траектории любой его точки. Здесь приходится решать трансцендентные уравнения с использованием вычислительных машин. Для станка мод. 2А450 длина стола составляет 1250мм, длина направляющих станины—2500мм, высота стола—100мм, т=0,002мм. Траектория центра "зеркала" стола—его вертикальные перемещения η—для представленных данных показана на рисунке 77. Из графика следует, что за время перемещения стола из одного конца в другой центр «зеркала» совершает два вертикальных колебания. Несмотря на то, что двойная амплитуда направляющих станины равна 4мкм, вертикальное его перемещение для указанных соотношений размеров в зоне нормальной работы стола не превышает 1мкм. Отсюда следует, что использование жесткого стола способно снизить эффект технологического наследования. Решение уравнений позволяет также установить дополнительные горизонтальные смещения центра «зеркала» стола при его движении. Эти смещения непосредственно влияют на точность координатных перемещений. Для приведенных соотношений максимальная величина горизонтальных смещений составляет 0,4мкм.

Во втором случае использован нежесткий стол, который копирует направляющие станины, прилегая к ним на всей своей длине.

Траектория центра "зеркала" стола представляется линией, эквидистантной направляющим. Для соотношений, приведенных выше, максимальные вертикальные перемещения составляют 4мкм, а горизонтальные дополнительные смещения—0,5мкм. Указанный стол не может снизить эффект наследования.

2.4 Физико-механические характеристики поверхностных слоев в связи с особенностями конструктивных форм высокоточных деталей

Рассмотрим явления технологического наследования, которые связаны с влиянием конструктивных форм на физико-механические характеристики поверхностных слоев высокоточных деталей.

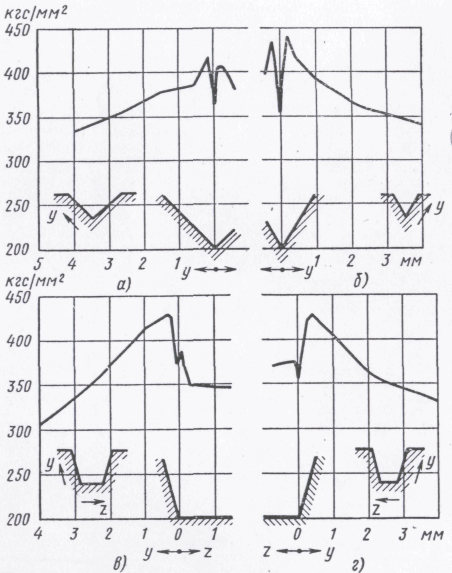

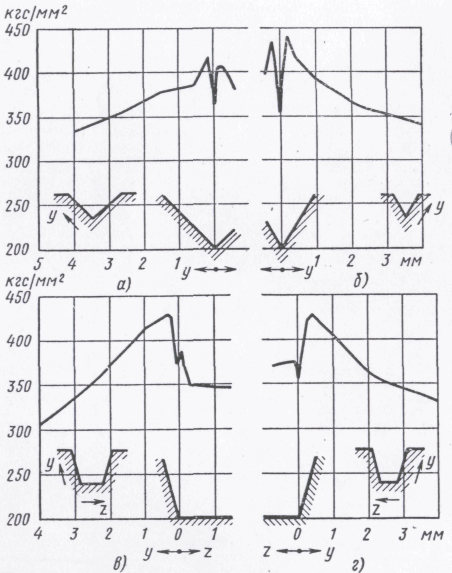

Это влияние можно показать на примере обработки пазов различных конструктивных форм. Если паз имеет V-образную форму, то сход стружки с его стенок затруднен: стружка, образуемая на одной стороне паза, мешает сходу стружки с другой стороны. Этот эффект усиливается с уменьшением переднего угла режущего инструмента и зависит, кроме того, от свойств материала обрабатываемой детали. Фрезерование или строгание трапецеидальных пазов сопровождается аналогичными явлениями. Особенно затруднен сход стружки с дна паза. Таким образом, процесс стружкообразования тесно связан с конструктивными формами пазов и оказывает существенное влияние на качество поверхности. Измерение вдоль V-образного паза с углом 60° и глубиной 5 мм показывает, что твердость по Виккерсу стальных образцов изменяется в зависимости от условий схода стружки. Наибольшее значение твердости наблюдается вдоль паза по вершине угла. В этом случае исходная твердость 270кгс/мм2 увеличилась на длине хода инструмента 20мм на 100кгс/мм2. У основания паза увеличение твердости составляет 40кгс/мм2. В обоих случаях увеличение твердости по длине паза подчиняется линейной зависимости. Если проанализировать трапецеидальные пазы той же глубины и выполненные на образцах из того же материала, можно убедиться в том, что форма паза изменяет количественную сторону распределения твердости. Качественная сторона дела остается прежней.

Рисунок 78 – Распределение твердости по профилю пазов различных форм

На рисунке 78 показано распределение твердости по профилю в поперечном сечении пазов различных форм. Во всех случаях образцы выполнены из одной и той же стали и обработаны инструментом с передним углом 15°. Изменение твердости у паза с углом 90°(рисунок 78,а) происходит менее интенсивно, чем у паза с углом 60° (рисунок 78,б). Некоторое различие можно видеть при сравнении графиков для трапецеидальных пазов одинаковой глубины, но с шириной основания паза 2,8 и 1,4мм (рисунок 78,в и гсоответственно). Отмеченный эффект может быть распространен и на пазы других форм. Различные комбинации конструктивных элементов также приводят в местах их сочетаний к изменению твердости и, следовательно, возникновению в поверхностных слоях сложной картины неравномерного напряженного состояния. Поэтому главным итогом таких опытов является установление факта влияния конструктивных параметров на напряженное состояние обработанной детали. Неравномерность распределения напряжений является одной из главных причин деформации высокоточных деталей в процессе их хранения или эксплуатации.

3.8.3 Задание к лабораторной работе

Изучить теоретическую часть и усвоить основные положения наследования конструктивных параметров детали при обработке её точных поверхностей.

Рисунок 79 – Схема измерения отклонений от круглости вала на кругломере «TALYROND –2» в сечении I-I, перпендикулярном оси детали

.

Рисунок 80 – Конструкция детали. 1 – круглограмма отклонений от круглости вала в сечении А-А

Рисунок 81 – Непрямолинейность образующей вала

2) Рассмотреть конструкцию предложенной детали (рисунок 80) определить характер влияния её конструктивных параметров на точность.

3) Составить в полярных координатах примерную диаграмму (круглограмму) отклонений от круглости точных поверхностей детали.

4) Обработать деталь на круглошлифовальном станке.

5) Произвести измерения отклонений от круглости точных поверхностей деталей на кругломере “TALYROND-2”. (рисунок 80).

3.8.4 Техническое оснащение лабораторной работы

1)Токарно-винторезный станок.

2)Горизонтально и вертикально-фрезерный станок.

3)Круглошлифовальный станок.

4)Кругломер «TALYROND-2».

3.8.5 Методика и порядок выполнения лабораторной работы

1) Произвести работу в соответствии с 1…5 параграфа "3 задание лабораторной работы".

2) Изучить полученные круглограммы.

3) Сделать выводы о характере наследования конструктивных элементов детали и влияния на качество обработки.

4) Ответить на контрольные вопросы для включения в отчёт.

5) Составить отчёт по лабораторной работе.

3.8.6 Контрольные вопросы

1) Как влияет конструктивные элементы деталей на точность (качество) при механической обработке?

2) Что такое отклонение от круглости?

3) Что такое отклонение от цилиндричности?

4) Что такое отклонение от прямолинейности образующей?

5) Выбор сечения детали для измерения погрешностей (отклонений от заданной геометрической формы).

6) Погрешности, вызываемые температурными деформациями при механической обработке?

3.8.7 Техника безопасности

1) Студент имеет право входа в лабораторию для выполнения лабораторных работ только после прохождения инструктажа по технике безопасности и росписи кафедральном журнале по технике безопасности.

2) При выполнении лабораторных работ студент обязан выполнять правила техники безопасности. За невыполнение правил техники безопасности студент отстраняется от занятий и решается вопрос на уровне заведующего кафедрой и директора о дальнейшем допуске или не допуске к занятиям.

Перед началом работы на станке ознакомиться с действующей инструкцией по охране труда и технике безопасности при работе на станках и строго выполнять ее требования.

Работа на станке без ознакомления с мерами безопасности запрещается!

Настройку станка и приспособления производить только при отключенном питании станка под руководством учебного мастера.

Запрещается производить действия, которые могут повлечь за собой тяжелые последствия (травмы): бесцельное нажатие кнопок, вращение рукояток, включение станка и т.д. Работу на станке выполнять под контролем учебного мастера и с его разрешения.

Запрещается совершать в лаборатории любые действия с приборами, имеющимися в лаборатории, ради любопытства, без необходимости, без ведома мастера и преподавателя. Категорически запрещается трогать органы управления и шпиндель кругломера.

3.8.8 Требования к отчету

В отчете должны быть отражены цель и задачи лабораторной работы, методика и порядок выполнения, ответы на контрольные вопросы, схема закрепления детали, измерений, данные измерений, совмещенная схема закрепления детали и круглограмма отверстия. Выводы. Предложения.

3.8.9 Литература

1. Дальский А.М. Технологическое обеспечение надежности высокоточных деталей машин. М. Маш. 1975. 224с.

2. Дальский А.М., Базров Б.М., Васильев А.С., Дмитриев А.М., Колесников А.Г., Кондаков А.И., Шачнев Ю.А.. Технологическая наследственность в машиностроительном производстве. М. Изд. МАИ. 2000. 360с.

3. Дальский А.М. (под редакцией). Технология машиностроения. В 2-х томах. 1 т. Основы технологии машиностроения. М.МГТУ им. Н.Э.Баумана. 1977. 563с.

4. Ящерицы П.И., Рыжов Э.В., Аверченков В.И. Технологическая наследственность в машиностроении. М. НиТ. 1977.

5. Когаев В.П., Дроздов Ю.Н. Прочность и износостойкость деталей машин. М. ВШ. 1991. ,319с.

6. Проников А.С. Надежность машин. М. Маш. 1978. 591с.

7. Аристов А.В. Управление качеством. М. Инфра М. 2000. 238с

Лабораторная работа 3. 9

| Горизонтальное расположение оси | 0,75 | 0,02 | 0,57 | 0,53 | 0,4 |

| Вертикальное расположение оси | 0,14 | 0,03 | 0,2 | 0,14 | 0,05 |

Переменная жесткость технологической системы при растачивании прерывистых отверстий приводит к местным отклонениям формы и изменению физико-механических характеристик материала обрабатываемой детали на входе и выходе режущего инструмента, работающего с ударом. Эта картина характерна для таких конструктивных форм корпусов, когда оси отверстий пересекаются или перекрещиваются и одно отверстие входит в другое. Установка соответствующих заглушек, с помощью которых ликвидируется прерывистость отверстий, может вызвать существенные отклонения формы, так как заглушки ставят с натягом. Установка заглушек в корпус шпиндельной бабки станка мод. 2А450 иногда вызывает местные отклонения, превышающие допуск на прямолинейность отверстия. Как правило, они достигают величин, составляющих 50 – 60% допустимого отклонения формы. Указанные отклонения, связанные с особенностями конструктивных форм, возникают на начальных операциях и наследуются в дальнейшем. На финишной операции хонингованием такие отклонения не устраняются.

3 Детали типа плит. Представителями высокоточных деталей данного типа являются столы прецизионных металлорежущих станков. Направляющие элементы столов и салазок характеризуются прежде всего прямолинейностью, которая определяется с помощью оптических методов. При механической обработке плоских поверхностей также проявляется технологическая наследственность конструктивных элементов. Режущий инструмент, перемещаясь относительно заготовки, воспроизводит на ней поверхность, форма которой определяется переменной жесткостью конструкции по аналогии с рисунка 76. Приливы, ребра жесткости, карманы и другие конструктивные Элементы приводят к тому, что при постоянных по величине силах резания упругие перемещения обрабатываемой заготовки в каждой точке будут различными. Задача при этом сводится к тому, чтобы возникающие неплоскостность и непрямолинейность не выходили за допустимые пределы. Аналогичные явления возникают, естественно, на сопряженных деталях, по которым перемещаются плиты, например на станинах станков. В связи с этим представляет интерес обратная задача. Установлено, что при обработке длинные направляющие станин получают отклонения от прямолинейности, характеризуемые периодическими кривыми — в первом приближении косинусоидами. Перемещаемый же по ним стол на длине своих направляющих имеет существенно меньшую непрямолинейность. Важно определить, каким образом форма направляющих станины влияет на траекторию перемещения стола. Отклонение траектории от прямой линии зависит от жесткости столов.

Рассмотрим случай, когда направляющие стола прямолинейны и он представляет собой жесткое тело. Предварительный анализ форм направляющих станин показывает, что на всей их длине имеются одна-две волны, шаг которых соизмерим с длиной перемещающегося стола.

Рисунок 77 – Траектория перемещения центра “зеркала” жесткого стола

Форму направляющих можно представить как

где m– амплитуда косинусоиды; L – длина направляющих станины.

При движении стол проходит ряд фаз, что позволяет определить уравнение траектории любой его точки. Здесь приходится решать трансцендентные уравнения с использованием вычислительных машин. Для станка мод. 2А450 длина стола составляет 1250мм, длина направляющих станины—2500мм, высота стола—100мм, т=0,002мм. Траектория центра "зеркала" стола—его вертикальные перемещения η—для представленных данных показана на рисунке 77. Из графика следует, что за время перемещения стола из одного конца в другой центр «зеркала» совершает два вертикальных колебания. Несмотря на то, что двойная амплитуда направляющих станины равна 4мкм, вертикальное его перемещение для указанных соотношений размеров в зоне нормальной работы стола не превышает 1мкм. Отсюда следует, что использование жесткого стола способно снизить эффект технологического наследования. Решение уравнений позволяет также установить дополнительные горизонтальные смещения центра «зеркала» стола при его движении. Эти смещения непосредственно влияют на точность координатных перемещений. Для приведенных соотношений максимальная величина горизонтальных смещений составляет 0,4мкм.

Во втором случае использован нежесткий стол, который копирует направляющие станины, прилегая к ним на всей своей длине.

Траектория центра "зеркала" стола представляется линией, эквидистантной направляющим. Для соотношений, приведенных выше, максимальные вертикальные перемещения составляют 4мкм, а горизонтальные дополнительные смещения—0,5мкм. Указанный стол не может снизить эффект наследования.

2.4 Физико-механические характеристики поверхностных слоев в связи с особенностями конструктивных форм высокоточных деталей

Рассмотрим явления технологического наследования, которые связаны с влиянием конструктивных форм на физико-механические характеристики поверхностных слоев высокоточных деталей.

Это влияние можно показать на примере обработки пазов различных конструктивных форм. Если паз имеет V-образную форму, то сход стружки с его стенок затруднен: стружка, образуемая на одной стороне паза, мешает сходу стружки с другой стороны. Этот эффект усиливается с уменьшением переднего угла режущего инструмента и зависит, кроме того, от свойств материала обрабатываемой детали. Фрезерование или строгание трапецеидальных пазов сопровождается аналогичными явлениями. Особенно затруднен сход стружки с дна паза. Таким образом, процесс стружкообразования тесно связан с конструктивными формами пазов и оказывает существенное влияние на качество поверхности. Измерение вдоль V-образного паза с углом 60° и глубиной 5 мм показывает, что твердость по Виккерсу стальных образцов изменяется в зависимости от условий схода стружки. Наибольшее значение твердости наблюдается вдоль паза по вершине угла. В этом случае исходная твердость 270кгс/мм2 увеличилась на длине хода инструмента 20мм на 100кгс/мм2. У основания паза увеличение твердости составляет 40кгс/мм2. В обоих случаях увеличение твердости по длине паза подчиняется линейной зависимости. Если проанализировать трапецеидальные пазы той же глубины и выполненные на образцах из того же материала, можно убедиться в том, что форма паза изменяет количественную сторону распределения твердости. Качественная сторона дела остается прежней.

Рисунок 78 – Распределение твердости по профилю пазов различных форм

На рисунке 78 показано распределение твердости по профилю в поперечном сечении пазов различных форм. Во всех случаях образцы выполнены из одной и той же стали и обработаны инструментом с передним углом 15°. Изменение твердости у паза с углом 90°(рисунок 78,а) происходит менее интенсивно, чем у паза с углом 60° (рисунок 78,б). Некоторое различие можно видеть при сравнении графиков для трапецеидальных пазов одинаковой глубины, но с шириной основания паза 2,8 и 1,4мм (рисунок 78,в и гсоответственно). Отмеченный эффект может быть распространен и на пазы других форм. Различные комбинации конструктивных элементов также приводят в местах их сочетаний к изменению твердости и, следовательно, возникновению в поверхностных слоях сложной картины неравномерного напряженного состояния. Поэтому главным итогом таких опытов является установление факта влияния конструктивных параметров на напряженное состояние обработанной детали. Неравномерность распределения напряжений является одной из главных причин деформации высокоточных деталей в процессе их хранения или эксплуатации.

3.8.3 Задание к лабораторной работе

Изучить теоретическую часть и усвоить основные положения наследования конструктивных параметров детали при обработке её точных поверхностей.

Рисунок 79 – Схема измерения отклонений от круглости вала на кругломере «TALYROND –2» в сечении I-I, перпендикулярном оси детали

.

Рисунок 80 – Конструкция детали. 1 – круглограмма отклонений от круглости вала в сечении А-А

Рисунок 81 – Непрямолинейность образующей вала

2) Рассмотреть конструкцию предложенной детали (рисунок 80) определить характер влияния её конструктивных параметров на точность.

3) Составить в полярных координатах примерную диаграмму (круглограмму) отклонений от круглости точных поверхностей детали.

4) Обработать деталь на круглошлифовальном станке.

5) Произвести измерения отклонений от круглости точных поверхностей деталей на кругломере “TALYROND-2”. (рисунок 80).

3.8.4 Техническое оснащение лабораторной работы

1)Токарно-винторезный станок.

2)Горизонтально и вертикально-фрезерный станок.

3)Круглошлифовальный станок.

4)Кругломер «TALYROND-2».

3.8.5 Методика и порядок выполнения лабораторной работы

1) Произвести работу в соответствии с 1…5 параграфа "3 задание лабораторной работы".

2) Изучить полученные круглограммы.

3) Сделать выводы о характере наследования конструктивных элементов детали и влияния на качество обработки.

4) Ответить на контрольные вопросы для включения в отчёт.

5) Составить отчёт по лабораторной работе.

3.8.6 Контрольные вопросы

1) Как влияет конструктивные элементы деталей на точность (качество) при механической обработке?

2) Что такое отклонение от круглости?

3) Что такое отклонение от цилиндричности?

4) Что такое отклонение от прямолинейности образующей?

5) Выбор сечения детали для измерения погрешностей (отклонений от заданной геометрической формы).

6) Погрешности, вызываемые температурными деформациями при механической обработке?

3.8.7 Техника безопасности

1) Студент имеет право входа в лабораторию для выполнения лабораторных работ только после прохождения инструктажа по технике безопасности и росписи кафедральном журнале по технике безопасности.

2) При выполнении лабораторных работ студент обязан выполнять правила техники безопасности. За невыполнение правил техники безопасности студент отстраняется от занятий и решается вопрос на уровне заведующего кафедрой и директора о дальнейшем допуске или не допуске к занятиям.

Перед началом работы на станке ознакомиться с действующей инструкцией по охране труда и технике безопасности при работе на станках и строго выполнять ее требования.

Работа на станке без ознакомления с мерами безопасности запрещается!

Настройку станка и приспособления производить только при отключенном питании станка под руководством учебного мастера.

Запрещается производить действия, которые могут повлечь за собой тяжелые последствия (травмы): бесцельное нажатие кнопок, вращение рукояток, включение станка и т.д. Работу на станке выполнять под контролем учебного мастера и с его разрешения.

Запрещается совершать в лаборатории любые действия с приборами, имеющимися в лаборатории, ради любопытства, без необходимости, без ведома мастера и преподавателя. Категорически запрещается трогать органы управления и шпиндель кругломера.

3.8.8 Требования к отчету

В отчете должны быть отражены цель и задачи лабораторной работы, методика и порядок выполнения, ответы на контрольные вопросы, схема закрепления детали, измерений, данные измерений, совмещенная схема закрепления детали и круглограмма отверстия. Выводы. Предложения.

3.8.9 Литература

1. Дальский А.М. Технологическое обеспечение надежности высокоточных деталей машин. М. Маш. 1975. 224с.

2. Дальский А.М., Базров Б.М., Васильев А.С., Дмитриев А.М., Колесников А.Г., Кондаков А.И., Шачнев Ю.А.. Технологическая наследственность в машиностроительном производстве. М. Изд. МАИ. 2000. 360с.

3. Дальский А.М. (под редакцией). Технология машиностроения. В 2-х томах. 1 т. Основы технологии машиностроения. М.МГТУ им. Н.Э.Баумана. 1977. 563с.

4. Ящерицы П.И., Рыжов Э.В., Аверченков В.И. Технологическая наследственность в машиностроении. М. НиТ. 1977.

5. Когаев В.П., Дроздов Ю.Н. Прочность и износостойкость деталей машин. М. ВШ. 1991. ,319с.

6. Проников А.С. Надежность машин. М. Маш. 1978. 591с.

7. Аристов А.В. Управление качеством. М. Инфра М. 2000. 238с

Лабораторная работа 3. 9