ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 06.11.2023

Просмотров: 420

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

Рисунок 4 – Схема закрепления кольца с некруглой

Рисунок 17--Схема образования погрешности закрепления

Поэтому и для технологической системы необходимо, чтобы

3.5.3 Задание к лабораторной работе

3.5.5 Методика и порядок выполнения лабораторной работы

4. Проников А.С. Надёжность машин. М. Маш. 1978. 591с.

5. Когаев В.П., Дроздов Ю.Н. прочность и износостойкость деталей машин. М. ВШ.1991.319с.

6. Аристов А.В. управление качеством. М. Инфра М. 2000. 238с.

3.6.2.2 Погрешности, связанные с тепловыми деформациями технологических систем

Вертикальное перемещение

Перемещения могут быть рассчитаны для любой нагрузки, соответствующей данной технологической операции или переходу. Экстремальное значение угла

Можно считать, что экстремальные перемещения практически будут при

Рисунок 73

Форма диаграммы показывает, как наследуется такой коструктивный элемент, как рейка, на наружной поверхности гильзы. Большая ось фигуры, полученной на рисунке, располагается перпендикулярно зубьям рейки. Таким образом, под действием радиальной составляющей силы резания при обработке гильза не только прогнется как балка, закрепленная по концам, но и получит специфическую форму поперечного сечения. В данном случае сверх прогиба, равного 2мкм (при приложении силы 50кгс в среднем по длине сечения гильзы), возникнут дополнительные прогибы в соответствии с переменной жесткостью гильзы. По той же методике определены горизонтальные и вертикальные перемещения гильз диаметром 100мм. При нагрузке 50кгс они оказываются более жесткими на 20%, однако наследование рейки по-прежнему остается. Рассмотренная картина технологического наследования дает возможность оценить возникающую при механической обработке реальную форму сечений и построить круглограмму. В ряде случаев правомерной оказывается постановка вопроса об изменении конструкций высокоточных деталей для технологического обеспечения их выходных параметров. В частности, целесообразно отказываться от реек на гильзах координатно-расточных станков.

Для экспериментального подтверждения расчетов принят метод тензометрирования. В пазу гильзы станка мод. 2Б440 наклеен проволочный датчик сопротивления. Выводы датчика связаны с коллекторным устройством. Для предохранения датчика от попадания эмульсии при последующем шлифовании паз заливается эпоксид-ным компаундом. Этим же компаундом заливают впадины между зубьями рейки, чтобы создавалась кольцевая канавка для обеспечения непрерывного контакта обрабатываемой гильзы и датчика, замеряющего ее упругие перемещения. Расположение датчиков показано на рисунке 74.

Рисунок 74 – Схема расположения датчиков на высокоточной гильзе

Датчики D1и D2 показывают упругое перемещение центров, D3 – перемещение гильзы, D2 – изменение сил и перемещений гильзы по углу поворота. Датчики D1, D2и D3установлены на специальных стойках, не связанных со станком. Гильзу шлифовали при частотах вращения: круга 1450 об/мин, детали 95об/мин с глубинами резания 0,0025; 0,005; 0,01 и 0,02мм. При радиальной составляющей силы резания 50кгс и ее приложении на половине длины гильзы было четко зафиксировано радиальное перемещение 1,9мкм, что на 0,1мкм отличается от результата, получаемого расчетом. Датчик

D4 записал периодическую кривую, что характеризует переменную жесткость гильзы. Аналогичные эксперименты, проведенные на серии гильз, во всех случаях показали очень высокую сходимость с расчетами. Такая проверка говорит о том, что схема нагружения и схематизация гильзы при расчетах выбраны правильно и с успехом могут быть использованы для оценки отклонений формы. Закрепление высокоточных гильз при механической обработке представляет собой серьезную проблему. Если гильза закрепляется по торцам и последние имеют специфические конструктивные элементы, то наружная цилиндрическая поверхность получает отклонения формы (иногда местного характера), связанные с расположением этих элементов. Указанный эффект особенно четко проявляется в тех случаях, когда прилегание опорной поверхности зажимного приспособления не обеспечивается по всему торцу, например, из-за паза на нем. Детали типа гильз имеют иногда на торцах отверстия с осями, расположенными параллельно оси основного отверстия для последующего закрепления крышек. При шлифовании или растачивании на внутренней и наружной цилиндрической поверхностях гильзы в районе торцов возникают специфические отклонения формы, имеющие регулярный характер и напоминающие волны, каждая из которых приходится напротив крепежного отверстия. Это явление связано также с переменной жесткостью обрабатываемой гильзы. Высоту волн замеряют на кругломерах, они зависят от конструктивных элементов гильз и режимов обработки. Надежность работы конструкции может быть снижена из-за того, что сопрягаемая с гильзой деталь, например наружное подшипниковое кольцо, в связи с волнистостью будет контактировать только по выступам, а не по всей установочной, поверхности.

Для рассмотренных и многочисленных других случаев технологического наследования конструктивных форм высокоточных гильз не представляется возможным дать единую методику расчета. Задача сводится к учету этого явления на стадии проектирования и возможной оценке величин возникающих погрешностей расчетным или экспериментальным методом.

2.3 Влияние конструктивных форм некоторых

высокоточных деталей на их точностные параметры

Рассмотрим влияние конструктивных форм на параметры, связанные с геометрическими показателями высокоточных деталей.

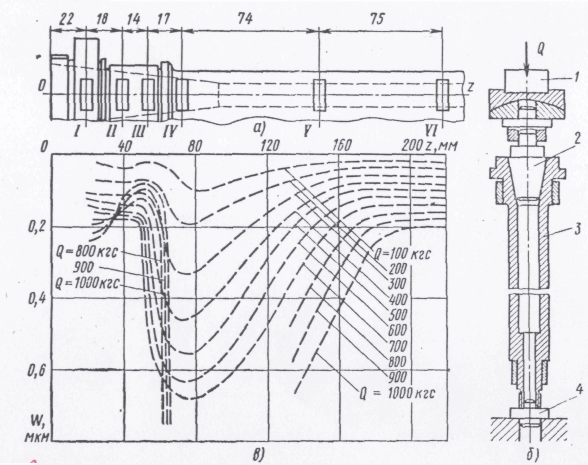

1 Детали типа валов. Определенный интерес представляет рассмотрение полых валов. При небольшом отношении диаметра отверстия к наружному диаметру жесткости полого и сплошного валов различаются незначительно. При соотношении, равном 0,7, жесткость полого примерно на 25% меньше жесткости сплошного вала. На рисунке 75,аполый вал представлен в виде высокоточного шпинделя станка мод. 2А450. Как при механической обработке, так и в процессе эксплуатации, в коническое отверстие устанавливают оправку или хвостовик инструмента (круглый клин). При этом на шпиндель действует существенная по величине осевая сила, что приводит к разложению сил на круглом клине. Геометрические формы высокоточного шпинделя искажаются. Если механическая обработка произведена на указанной оправке, то формы шпинделя изменятся после ее удаления. Количественная и качественная оценки деформаций определяются конструктивными формами. Влияние деформаций на надежность работы шпиндельного узла очевидно, так как могут изменяться условия контакта дорожек и тел качения, зазоры могут переходить в натяги. Аналитически определять величину деформаций' высокоточных валов сложных форм очень трудно, более целесообразен экспериментальный путь, например тензометрирование с использованием испытательной машины УИМ-50 (места наклейки датчиков сопротивления указаны на рисунке 75,апрямоугольниками). Шпиндель с конической оправкой устанавливают вертикально (рисунке 75,б). Показания датчиков регистрируются с помощью электронной аппаратуры на стрелочном приборе. Нагрузка Qприлагается ступенчато от нуля до 1000кгс, после чего .проводятся повторные, эксперименты. Средние данные радиальных перемещений шпинделя приведены на графике (рисунке 75,в).Кривые деформаций условно отложены от оси абсцисс вниз, как от недеформированной образующей. Форма графиков тесно связана с конфигурацией шпинделя, особенностями его конструкции. Жесткость каждого участка различна, велико влияние кольцевых канавок. Существенную роль также играет форма эпюры давления по поверхности контакта оправки и шпинделя в условиях деформирования последнего. При осевой силе 500кгс диаметр шейки для установки кольца подшипника увеличивается на шпинделе примерно на 0,3мкм. Качественное изменение характера деформаций возникает при нагрузках, больших 700кгс. Оно состоит в том, что относительное увеличение шейки перемещений в районе датчика I (бурта шпинделя) сопровождается сужением сечения шпинделя (район датчиков

II и III). Это объясняется, по-видимому, особенностями прилегания конических поверхностей. Кольца подшипников весьма чувствительны к форме посадочных шеек, дорожки качения почти полностью копируют форму шеек и опорных торцов шпинделей. Поэтому в приведенном эксперименте угол наклона образующей посадочной шейки, равный 4-10-6рад, при осевой нагрузке 600—700кгс образуется также на дорожке качения внутреннею кольца подшипника, пользуясь индексацией, использованной выше, и графом по рисунку 75 можно писать:

Рисунок 75-- Деформации высокоточного шпинделя:

а – шпиндель станка мод. 2А450; б – схема его установки и нагружения на машине УИМ – 50; в – график измерений; I – VI – тензометрические датчики; 1 – шток машины УИМ – 50; 2 – оправка; 3 – исследуемый шпиндель; 4 – пробка

где δ7 – точность размера дорожки качения подшипника, установленного на шпиндель;

∆ – приращение диаметра дорожки за счет осевой нагрузки на шпиндель.

Величина ∆ может быть определена на основе графиков типа показанного на рисунке 75. Результаты аналогичных экспериментов указывают на целесообразность их проведения в заводских технологических и конструкторских лабораториях применительно к моделям высокоточных валов сложных конфигураций.

Влияние конструктивных форм валов отчетливо проявляется при правке высокоточных центровых отверстий. Эта операция производится твердосплавными центрами при значительной осевой нагрузке для ликвидации отклонений формы, возникших на предшествующих переходах. Если на наружной поверхности вала вблизи центрового отверстия имеются лыски, канавки или другие конструктивные элементы, то некруглость центрового отверстия значительно ухудшает результат правки. Из рис 76 видно, что форма круглограммы центрового отверстия связана наличием двух лысок на цилиндрической поверхности вала.

Рисунок 76 – Влияние лысок на форму центрового отверстия вала: а – конфигурация вала; б – круглограмма центрового отверстия

2 Корпусные детали. Важно установить технологическое влияние конструктивных форм корпусных деталей на выходные параметры наиболее ответственных элементов. Чаще всего такими элементами являются высокоточные отверстия. Во всех случаях закрепления форма высокоточных отверстий искажается, но характер искажения,