ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 06.11.2023

Просмотров: 410

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

Рисунок 4 – Схема закрепления кольца с некруглой

Рисунок 17--Схема образования погрешности закрепления

Поэтому и для технологической системы необходимо, чтобы

3.5.3 Задание к лабораторной работе

3.5.5 Методика и порядок выполнения лабораторной работы

4. Проников А.С. Надёжность машин. М. Маш. 1978. 591с.

5. Когаев В.П., Дроздов Ю.Н. прочность и износостойкость деталей машин. М. ВШ.1991.319с.

6. Аристов А.В. управление качеством. М. Инфра М. 2000. 238с.

3.6.2.2 Погрешности, связанные с тепловыми деформациями технологических систем

Конечное, после закрепления, положение сечений главных отверстий определяет конечную их точность после раскрепления корпуса. Одновременно такие эксперименты показывают, что корпусные детали обрабатываются в напряженном состоянии. Возможная релаксация напряжений может привести к дополнительным погрешностям формы уже в процессе эксплуатации корпуса. Важным является факт резкого изменения величины упругих перемещений корпусов в зависимости от порядка их нагружения при закреплении. К такому выводу приводят сравнительные данные, полученные из экспериментов. Удовлетворительные результаты обеспечивает такая схема закрепления корпусных деталей, которая соответствует картине силового воздействия на них в процессе эксплуатации. В частности, при обработке на хонинговальных станках корпусные детали в прецизионном станкостроении часто закрепляются в рабочем положении с базированием по направляющим элементам. Однако нельзя наиболее совершенную систему закрепления применять лишь при хонинговании.

Корпуса, поданные на данную операцию, уже имеют наследственную погрешность, полученную, например, на операции алмазного растачивания при использовании описанного выше зажимного устройства с регламентированной силой закрепления. Очевидно, что такая погрешность хонингованием исправлена быть не может. Наиболее правильным будет применение системы закрепления с выравниванием зажимных сил еще раньше - на операции растачивания отверстия.

3.1.4 Методы увеличения надежности высокоточных деталей за счет использования рациональной технологической оснастки

Методы увеличения надежности предусматривают учет особенностей базирования и закрепления заготовок, а также конструкций приспособлений в связи с явлением технологической наследственности. Существует ряд методов доводки центровых отверстий. Однако удовлетворительные результаты обработки могут быть достигнуты при использовании высококачественных центров. Если необходимо обеспечить некруглость обрабатываемой поверхности порядка 0,5–1мкм, следует применять центры с некруглостью поперечного сечения рабочей части порядка 1,5–2,5мкм. Оптимальные условия контакта центра и центрового отверстия возникают, если отклонение угла конуса центра от номинала не более чем на минус 20'. Угол конуса центрового отверстия должен быть больше (либо равен) угла конуса центра также не более чем на 20'. Эти условия обеспечиваются тщательным обмером центров на кругломерах и по углу, а также подбором соответствующих центровочных сверл.

На конической поверхности центров наблюдаются неровности в виде своеобразной волнистости, т.е. «выступов» и «впадин» микрометрической либо долемикрометрической высоты. Установка центра «впадиной» по направлению к шлифовальному кругу обеспечивает уменьшение некруглости заготовок. Расположение «впадины» определяется по круглограмме и на нерабочей поверхности центра наносится электрографом метка. Кромочные контакты центра и центрового отверстия всегда снижают точность обработки. Поэтому целесообразно наряду с рекомендациями, приведенными выше, выполнять центровые отверстия с криволинейной образующей. Этот метод обеспечивает длительное сохранение точности в процессе изнашивания центра. Криволинейная образующая возникает в результате правки центровых отверстий специальными центрами, оснащенными пластинками твердого сплава, прямолинейные образующие - после правки отверстий гранеными центрами. При этом точность формы центровых отверстий обеспечивается в пределах 3-7мкм. Число граней центра―3 или 5.

При обработке отверстий заготовок с их вращением на призмах можно получить достаточно малые колебания толщин стенок. Шлифовальный круг должен быть расположен против точки контакта заготовки с призмой. Для каждой гармонической составляющей базовой поверхности и выбранного расположения шлифовального круга и призмы существует ее угол, обеспечивающий наименьшую некруглость обрабатываемой поверхности. Наиболее часто встречающимся видом некруглости базовой поверхности является овальность. Для овальной базы и расположения оси шлифовального круга на линии, перпендикулярной биссектрисе призмы, наиболее неблагоприятным углом призмы является 90°. Если обработка производится на такой призме, оптимальное расположение центра шлифовального круга находится на биссектрисе ее угла. Хорошие результаты дает обработка на призмах высокоточных деталей типа валов, втулок или гильз в специальном приспособлении в виде базовой втулки. У такого приспособления базовая поверхность имеет вполне определенную погрешность, воздействие которой на обрабатывающую поверхность может быть учтено для всей партии заготовок.

При обработке высокоточных деталей в люнетах и расположении точки контакта заготовки и шлифовального круга на горизонтальной линии наименьшую величину некруглости можно получить за счет подбора соответствующих углов охвата заготовки в опорах. Значения этих углов равны значениям углов при обработке на призмах. Для обеспечения точности формы при шлифовании на призмах или в люнете необходимо предусмотреть регулировку угла охвата заготовки. Сортируя заготовки по виду некруглости базовой

поверхности и применяя соответствующую наладку, можно добиться значительного повышения точности формы обрабатываемой поверхности.

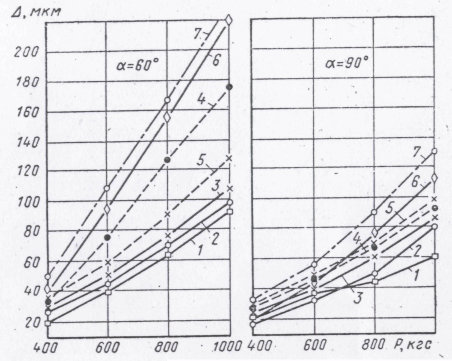

Выше было показано, что погрешности установочных поверхностей деталей типа колец под действием зажимных сил передаются, наследуются на обрабатываемой поверхности. Величины наследственных погрешностей могут оказывать решающее влияние на надежность работы детали-кольца. Для закрепления кольцевых заготовок во многих случаях целесообразно использовать специальные патроны с приложением сил по торцу. Черная или промежуточная заготовка устанавливается на три небольшие призмы, к которым она поджимается осевой силой. Призмы внедряются в поверхность заготовки на некоторую величину, что позволяет передавать существенный крутящий момент. Величина Δ внедрения зависит от материала заготовки, осевой силы Р и углов призм (рисунок 14). Патроны, работающие с призмами, могут быть использованы для токарных операций, при шлифовании же крутящий момент обеспечивается силами трения по торцу или за счет торцового магнитного патрона. Преимущества торцовых патронов с призмами подтверждаются осциллографированием. Установлено, что закрепляемые кольца практически не испытывают деформаций изгиба. В связи с потерей в процессе обработки жесткости стенок кольца последнее может упруго перемещаться, что вносит дополнительные погрешности формы. Для обычного трехкулачкового патрона, закрепляющего тонкостенное кольцо, дополнительный прогиб под кулачком составляет

где Q – сила, действующая на кулачок, кгс;

R – радиус установочной поверхности, см;

Е – модуль упругости материала, кгс/см2;

J1 и J2 – моменты инерции сечения кольца соответственно до и после растачивания.

Эти явления при использовании торцовых патронов почти не наблюдаются. Сами патроны являются своего рода фильтром, который задерживает перенос погрешностей формы на токарных операциях.

Рисунок 14 – Графики для определения глубины внедрения призм

торцового патрона в поверхность заготовки:

1 – сталь ШХ 15; 2 – сталь 40 Х; 3 – сталь ШХ 15 (торец не обработан); 4 – СЧ 12-28; 5 – СЧ 12-28 (торец не обработан); 6 бронза; 7 – алюминий

Рациональный метод закрепления высокоточных колец или гильз связан с использованием оправок с гофрированными втулками, которые одновременно играют роль центрирующих элементов (см. рисунок 2,г и 6). Заготовки могут быть установлены на одну или на две гофрированные втулки. Закрепление может быть произведено по наружной или по внутренней поверхности. Диапазон диаметров базовых внутренних цилиндрических поверхностей составляет от 12 до 300мм.

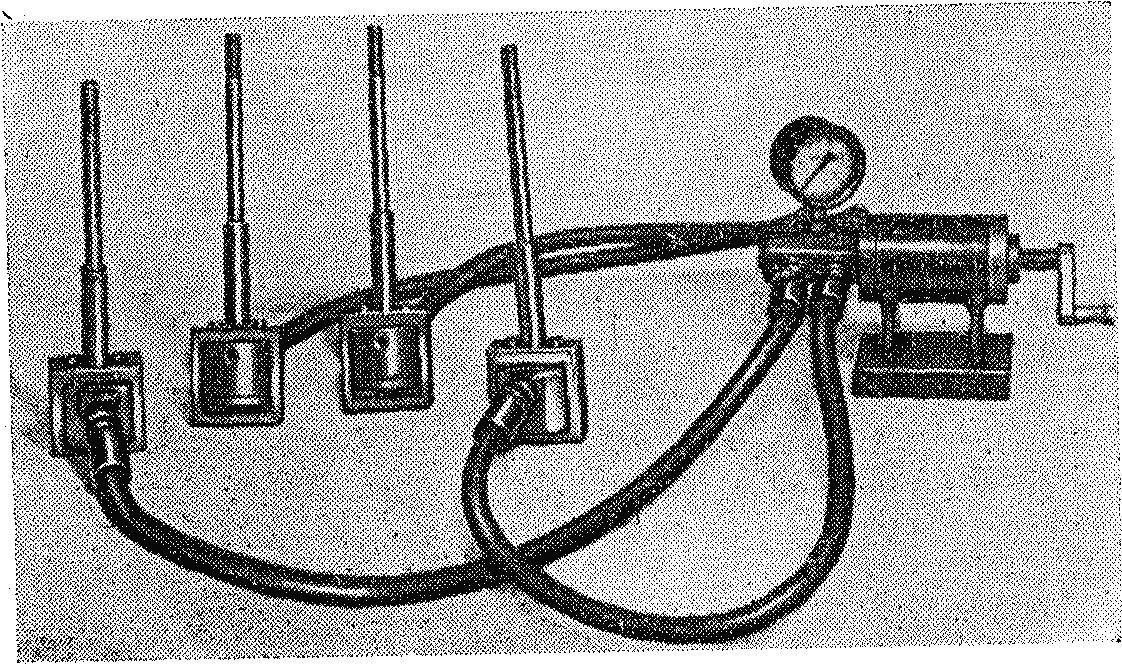

Рисунок 15 – Зажимное устройство для корпусных деталей

Деформация гофрированных втулок, необходимая для закрепления, может обеспечиваться винтовым, пневматическим или гидравлическим устройствами. Приспособления с гофрированными втулками создают осесимметричный характер нагружения заготовок, обеспечивают II–IV степень точности на радиальное и торцовое биение (ГОСТ 10356—63). Закрепление высокоточных корпусных деталей дает наилучшие результаты при обеспечении одновременности приложения сил и их постоянства. Одно из конструктивных решений показано на рисунке 15. Приспособление пригодно для установки на любой станок, а данный принцип закрепления можно использовать, начиная с первых операций. В основе работы приспособления лежит применение замкнутой гидравлической схемы. При вращении рукоятки масло передается по четырем трубопроводам к зажимным цилиндрам, которые работают одновременно. Контроль силы закрепления производится по манометру.

Основным недостатком существующих схем закрепления заготовок типа плит является относительно низкая жесткость системы заготовка ― приспособление ― станок. Это особенно характерно для начальных операций, когда и возникают погрешности в виде неплоскостности или непрямолинейности. Для увеличения жесткости целесообразно использовать серию подводимых опор. При обработке крупногабаритных высокоточных деталей иногда не придается должного значения месторасположению опор и сил закрепления, как и их величине, на том ложном основании, что обрабатываемые заготовки зрительно воспринимаются как весьма жесткие, а возникающие упругие перемещения оцениваются как ничтожно малые. Такая точка зрения, допустимая во многих случаях обработки деталей обычной точности, оказывается совершенно неприемлемой при изготовлении высокоточных деталей.

Во всех случаях использования технологической оснастки необходимо учитывать явления технологической наследственности. Но вместе с тем следует иметь в виду, что вредные наследственные явления порождаются чаще всего при базировании и закреплении заготовок.

Расчетное определение упругих деформации поверхностных слоев заготовок оказывается весьма сложным. Например, необходимо точно определить деформацию заготовки в результате внедрения (рисунок 16,а) в ее поверхность под действием силы Q цилиндра диаметром d, необходимо провести громоздкие и сложные расчеты. Деформация y зависит от радиуса r. Такие расчеты мало пригодны для практической деятельности. В противовес расчетному экспериментальный метод, когда упругие перемещения y определяют в зависимости от давления p (рисунок 16,б). Эксперименты проводят многократно. Каждый эксперимент характеризуется точкой на графике. Совокупность точек ограничена двумя пунктирными кривыми, между которыми проводят основную линию. Для такой линии подбирают уравнение, которым и пользуются на практике.

Рисунок 16 – Схема деформирования детали (а) и график деформации от сил закрепления (б)

Достаточно часто применяют уравнение

Для поверхностей с малой шероховатостью зависимость деформации от давления представляется прямой линией

Удобны эмпирические уравнения, в которых используют не давление, а силу: