ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 06.11.2023

Просмотров: 396

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

Рисунок 4 – Схема закрепления кольца с некруглой

Рисунок 17--Схема образования погрешности закрепления

Поэтому и для технологической системы необходимо, чтобы

3.5.3 Задание к лабораторной работе

3.5.5 Методика и порядок выполнения лабораторной работы

4. Проников А.С. Надёжность машин. М. Маш. 1978. 591с.

5. Когаев В.П., Дроздов Ю.Н. прочность и износостойкость деталей машин. М. ВШ.1991.319с.

6. Аристов А.В. управление качеством. М. Инфра М. 2000. 238с.

3.6.2.2 Погрешности, связанные с тепловыми деформациями технологических систем

возникающие на последующей операции, также создают напряжения. Сложение напряжений может вызвать возникновение пороков в поверхностном слое, в частности микроскопических трещин. Отдельные вмятины, создаваемые кромками, рифлями, насечкой или другими элементами зажимных устройств, следует рассматривать как концентраторы напряжений. Теоретический коэффициент концентрации напряжений

,

,

где t1 – глубина вмятины; r – радиус закругления основания вмятины.

Вредное действие единичных вмятин сильнее, чем действие группы вмятин, расположенных в одной зоне поверхности.

Детали типа втулок. Эта группа деталей может включать высокоточные гильзы и стаканы. Определенные технологические трудности вызывает шлифование внутренних и наружных поверхностей.

Центровые фаски на отверстиях при установке заготовок на грибковые центры не всегда дают удовлетворительные результаты. Это объясняется теми же явлениями, которые характеризуют обычные центры и центровые отверстия у валов. Жесткость такого подвижного стыка иногда оказывается низкой. При шлифовании гильз координатно-расточных станков и установке по фаскам процесс резания в районе рейки сопровождается дроблением. Для того чтобы избежать дробления, с целью увеличения жесткости приходится увеличивать осевую силу на гибковых центрах. Но это вызывает искажение формы гильзы (рисунок 11), возникновение радиальных сил и раздутие по концам на величины порядка 10-15мкм. Гильза координатно-расточного станка, установленная по центровым фаскам, имела после шлифования, до снятия с оправки отклонения от номинального диаметра, показанные сплошной линией, а после снятия―пунктирной.

Рисунок 11 – Графики искажения формы высокоточных гильз

до и после раскрепления

Следовательно, шлифование гильз производят в деформированном состоянии. Поиски рациональной технологической оснастки приводят к методу закрепления заготовок данного типа по торцам. Такое решение возможно лишь в том случае, если заготовки имеют необходимую параллельность торцов, что, в свою очередь, требует проведения дополнительной технологической операции.

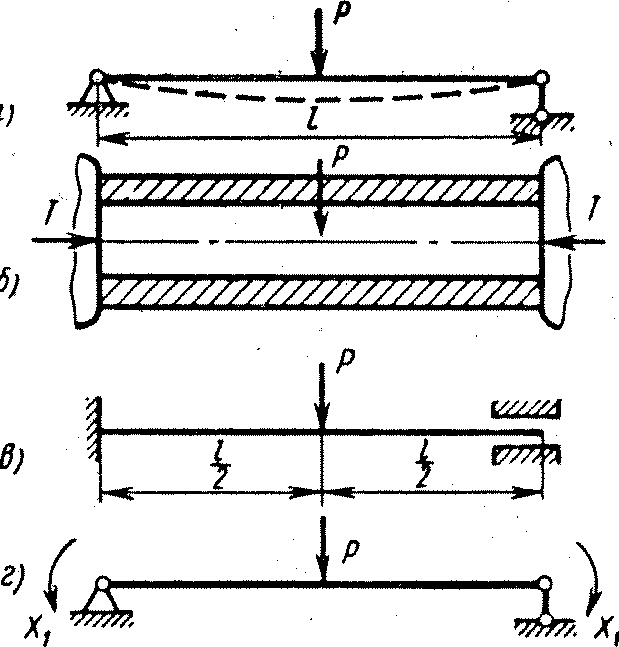

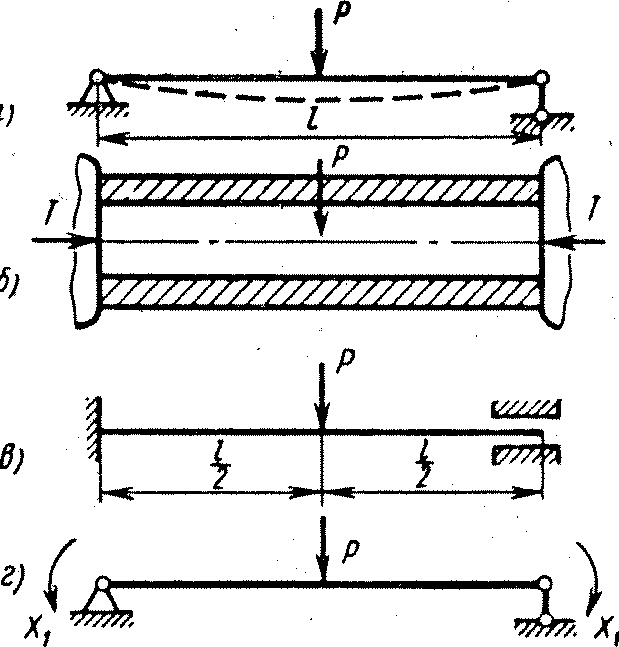

Оценка качества оснастки для шлифования наружных поверхностей гильз может быть проведена на базе сравнения нескольких схем закрепления (рисунке 12). Максимальный прогиб гильзы, установленной на центры (рисунок 12,а), равен

При нагрузке Р = 50кгс гильза станка мод.2450 получает прогиб = 0,00193 мм. Вариант по рисунку 12,б запрещает поворот торцов гильзы.

= 0,00193 мм. Вариант по рисунку 12,б запрещает поворот торцов гильзы.

Расчетная схема этого закрепления представлена на схеме рисунке 12,в, которой соответствует эквивалентная система (рисунок 12, г),

Рисунок 12 – Схемы закрепления гильз

позволяющая раскрыть статическую неопределимость дважды статически неопределимой балки. Неизвестные моменты определяются методом сил из канонического уравнения δ1Р + δ1Х11 = 0 или Х1 = – , где δ1Р– относительный угол поворота сечений, вызванный внешней нагрузкой Р; δ11 – относительный угол поворота тех же сечений от единичных моментов, приложенных вместо реактивных моментов Х1. Та же гильза при нагрузке Р =50 кгс получает теперь прогиб

, где δ1Р– относительный угол поворота сечений, вызванный внешней нагрузкой Р; δ11 – относительный угол поворота тех же сечений от единичных моментов, приложенных вместо реактивных моментов Х1. Та же гильза при нагрузке Р =50 кгс получает теперь прогиб

мм,

мм,

т.е. в 4 раза меньший.

Сила Т определяется из условия не раскрытия стыков по торцам. При этом минимальная сила должна обеспечивать суммарное напряжение в наименее нагруженной на торце точке, равное нулю.

где W – момент сопротивления изгибу;

F – площадь сечения гильзы (средняя).

Трудность осуществления второй схемы закрепления состоит в обеспечении чрезвычайно большой жесткости оснастки и необходимости выполнения торцов с минимальными отклонениями от параллельности.

Оценка весьма распространенной оснастки, проведена экспериментально. Для опытов взяты гильзы, закрепленные на оправке опытным шлифовщиком. Во всех случаях шлифования с заданной глубиной резания датчики D1

и D2 показали одни и те же отжатия, равные 5,5 и 10 мкм соответственно для переднего и заднего центров. Датчик же D3 постоянно показывает различные и большие по величине перемещения. Так, за один оборот гильзы перемещения при Р = 50кгс составили 65мкм, затем после поворота ее на 90° - 49мкм и далее 32 и 53мкм. При втором обороте эти перемещения получили совершенно другие значения. Такие величины перемещений не являются результатами прогибов, что доказано расчетами и предыдущими опытами. Они порождаются смещением гильзы в пределах зазора на оправке под действием сил резания. Посадка на оправке не препятствует такому смещению. Таким образом, гильза при шлифовании совершает на оправке своеобразные планетарные движения. Такой процесс шлифования не может привести к созданию цилиндрической поверхности. Ее формирование начинается лишь при условии Р < ΣμТ, где ΣμΤ – суммарная сила трения по торцам, возникающая под действием осевой силы закрепления Τ. Такие условия возникают при весьма незначительных силах резания. Боязнь сильно закрепить гильзу и искривить ее приводит к тому, что станочники не обеспечивают надежного ее базирования на оправке. Зафиксированы случаи, когда прошлифованная гильза, не имеющая практически биения относительно оправки, через некоторое время хранения в горизонтальном положении смещается на ней на ощутимую величину. Поэтому можно считать, что установка деталей типа втулок по отверстию на гофрированные зажимные элементы дает наилучшие результаты.

Закрепление заготовок типа втулок (гильз) сосредоточенными силами, создаваемыми кулачками патронов, является весьма распространенным. Для случаев обработки высокоточных изделий должна быть проведена оценка возникающих погрешностей. Гильзы можно рассматривать как цилиндрические оболочки соответствующей толщины. В расчетных схемах действие кулачков на оболочку заменяется сосредоточенными силами, приложенными на некотором расстоянии от торцов. Внешняя нагрузка представляется в виде разложения в ряд Фурье. Для трехкулачкового патрона

где Р – сила на кулачке;

r – радиус срединной поверхности;

φ – полярный угол.

Первый член разложения соответствует равномерно распределенной по окружности радиальной нагрузке интенсивности

Погрешность формы цилиндрической наружной поверхности, вызванная этой составляющей, вычисляется по формулам осесимметричной деформации цилиндрической оболочки. Решение задачи для составляющей нагрузки, определяемой произвольным членом ряда qk=2q0 cos kφ, отыскивается по полубезмоментной теории цилиндрических оболочек Власова. Формулы теории осесимметричной деформации позволяют определить радиальные перемещения W, углы поворота нормалей , изгибающие моменты М и поперечные силы Q. При определении произвольного члена разложения внешней нагрузки в качестве основной неизвестной удобно воспользоваться функцией окружного перемещения

, изгибающие моменты М и поперечные силы Q. При определении произвольного члена разложения внешней нагрузки в качестве основной неизвестной удобно воспользоваться функцией окружного перемещения  , которая связана с функцией погрешностей формы Wk зависимостью

, которая связана с функцией погрешностей формы Wk зависимостью

корпуса при его закреплении

Работа по установлению погрешностей формы в поперечных и осевых сечениях закрепляемых гильз является достаточно трудоемкой. Однако сходимость расчетных и экспериментальных данных весьма высока. В качестве примера определены значения W для высокоточной гильзы, изготовленной из стали 20Х, с модулем упругости E = 2,1 106кгс/см2 и коэффициентом Пуассона μ = 0,3. Гильза имеет r = 61мм, толщину стенки 18мм, общую длину 153мм. Сила закрепления прилагается по внутренней поверхности на расстоянии 8мм от торца. При силе на кулачках Р = 50кгс отклонение формы гильзы в плоскости приложения сил составляет 2,38мкм, у торца радиальное перемещение гильзы при том же расположении сил составляет 2,76мкм. Формулы позволяют найти радиальное перемещение для любого поперечного сечения. Применяемые при расчетах теоретические положения дают также возможность определить неплоскостность торцовых поверхностей высокоточных гильз при закреплении их радиальными сосредоточенными силами.

Детали типа корпусов. Влияние технологической оснастки (чаще всего зажимных устройств) на выходные параметры целесообразно определять экспериментальным методом. В отверстии высокоточного корпуса наклеены датчики сопротивления

, которые могут показать упругие перемещения материала в данной зоне. По показаниям датчиков можно судить о погрешностях, вызываемых силами закрепления.

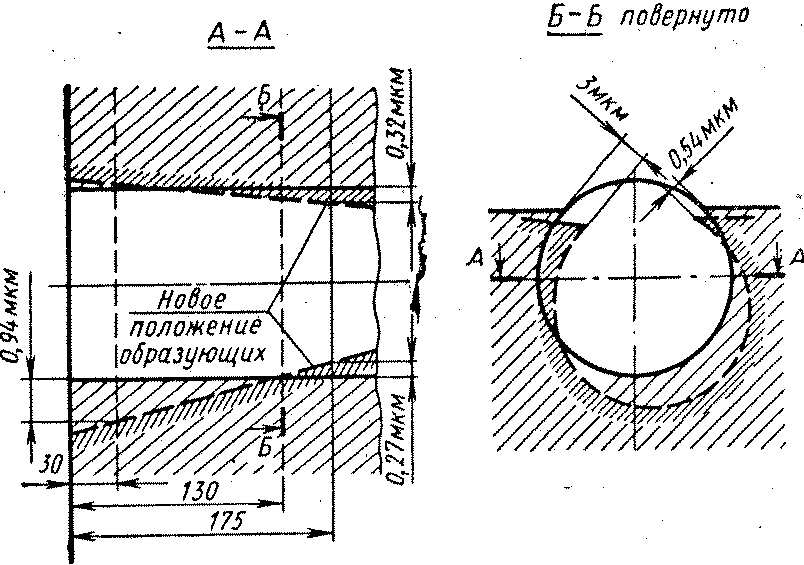

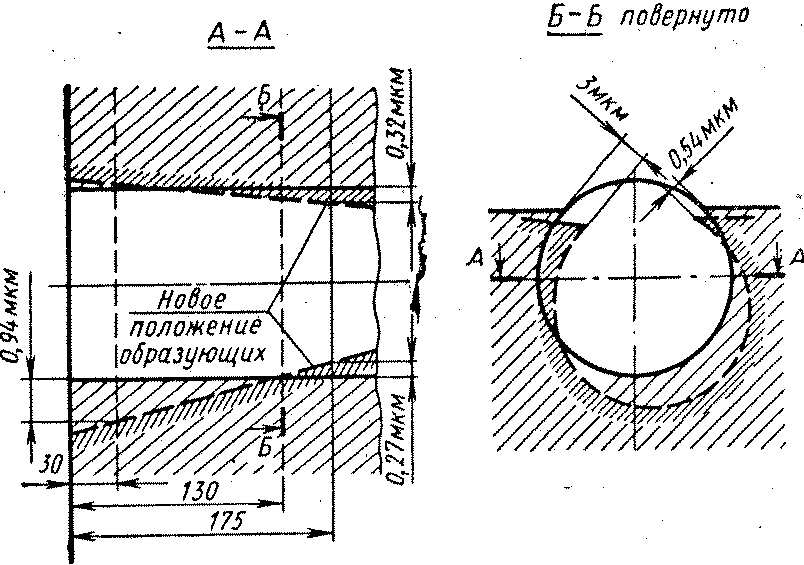

На рисунке 13 приведена схема части продольного сечения корпуса шпиндельной бабки координатно-расточного станка. Датчики наклеены двумя поясами по 8шт. в каждом на расстояниях 30 и 175мм от торца. На схеме прямыми линиями условно показано положение образующих высокоточного отверстия после одного из закреплений корпуса на горизонтально-расточном станке, а также форма отверстия в сечении Б–Б. Сила на каждом из четырех прижимов-планок составляет в среднем 300кгс. Неравномерность закрепления на прижимах доходит до 30кгс. После раскрепления корпуса его, основное отверстие характеризуется весьма сложной формой. Недооценка роли технологической оснастки" на первых операциях может привести к сохранению значительной доли этой погрешности.

Более совершенной является технологическая оснастка в виде зажимного устройства с регламентированной силой закрепления. Однако с помощью осциллографирования можно убедиться в том, что каждый из прихватов, последовательно вводимых в действие, несмотря на регламентирование силы вносит свою погрешность. Величины погрешностей не равнозначны, что видно из таблицы 5 (нагрузка на прихвате 100кгс).

Действия прихватов могут вызвать не только изменение величины перемещения, но и изменение их знака. Показания датчика ДI говорят о том, что прихват IV уменьшает погрешность, накопленную при действии прихватов I, II, III. Однако этот случай не является типичным. Как правило, последовательно вводимые в действие прихваты, усугубляют погрешность формы главного отверстия. Таким образом, регламентирование силы закрепления само по себе не решает вопроса и часто вводится в практику механической обработки без должного анализа.

Таблица 5 – Величина погрешностей

где t1 – глубина вмятины; r – радиус закругления основания вмятины.

Вредное действие единичных вмятин сильнее, чем действие группы вмятин, расположенных в одной зоне поверхности.

Детали типа втулок. Эта группа деталей может включать высокоточные гильзы и стаканы. Определенные технологические трудности вызывает шлифование внутренних и наружных поверхностей.

Центровые фаски на отверстиях при установке заготовок на грибковые центры не всегда дают удовлетворительные результаты. Это объясняется теми же явлениями, которые характеризуют обычные центры и центровые отверстия у валов. Жесткость такого подвижного стыка иногда оказывается низкой. При шлифовании гильз координатно-расточных станков и установке по фаскам процесс резания в районе рейки сопровождается дроблением. Для того чтобы избежать дробления, с целью увеличения жесткости приходится увеличивать осевую силу на гибковых центрах. Но это вызывает искажение формы гильзы (рисунок 11), возникновение радиальных сил и раздутие по концам на величины порядка 10-15мкм. Гильза координатно-расточного станка, установленная по центровым фаскам, имела после шлифования, до снятия с оправки отклонения от номинального диаметра, показанные сплошной линией, а после снятия―пунктирной.

Рисунок 11 – Графики искажения формы высокоточных гильз

до и после раскрепления

Следовательно, шлифование гильз производят в деформированном состоянии. Поиски рациональной технологической оснастки приводят к методу закрепления заготовок данного типа по торцам. Такое решение возможно лишь в том случае, если заготовки имеют необходимую параллельность торцов, что, в свою очередь, требует проведения дополнительной технологической операции.

Оценка качества оснастки для шлифования наружных поверхностей гильз может быть проведена на базе сравнения нескольких схем закрепления (рисунке 12). Максимальный прогиб гильзы, установленной на центры (рисунок 12,а), равен

При нагрузке Р = 50кгс гильза станка мод.2450 получает прогиб

Расчетная схема этого закрепления представлена на схеме рисунке 12,в, которой соответствует эквивалентная система (рисунок 12, г),

Рисунок 12 – Схемы закрепления гильз

позволяющая раскрыть статическую неопределимость дважды статически неопределимой балки. Неизвестные моменты определяются методом сил из канонического уравнения δ1Р + δ1Х11 = 0 или Х1 = –

т.е. в 4 раза меньший.

Сила Т определяется из условия не раскрытия стыков по торцам. При этом минимальная сила должна обеспечивать суммарное напряжение в наименее нагруженной на торце точке, равное нулю.

где W – момент сопротивления изгибу;

F – площадь сечения гильзы (средняя).

Трудность осуществления второй схемы закрепления состоит в обеспечении чрезвычайно большой жесткости оснастки и необходимости выполнения торцов с минимальными отклонениями от параллельности.

Оценка весьма распространенной оснастки, проведена экспериментально. Для опытов взяты гильзы, закрепленные на оправке опытным шлифовщиком. Во всех случаях шлифования с заданной глубиной резания датчики D1

и D2 показали одни и те же отжатия, равные 5,5 и 10 мкм соответственно для переднего и заднего центров. Датчик же D3 постоянно показывает различные и большие по величине перемещения. Так, за один оборот гильзы перемещения при Р = 50кгс составили 65мкм, затем после поворота ее на 90° - 49мкм и далее 32 и 53мкм. При втором обороте эти перемещения получили совершенно другие значения. Такие величины перемещений не являются результатами прогибов, что доказано расчетами и предыдущими опытами. Они порождаются смещением гильзы в пределах зазора на оправке под действием сил резания. Посадка на оправке не препятствует такому смещению. Таким образом, гильза при шлифовании совершает на оправке своеобразные планетарные движения. Такой процесс шлифования не может привести к созданию цилиндрической поверхности. Ее формирование начинается лишь при условии Р < ΣμТ, где ΣμΤ – суммарная сила трения по торцам, возникающая под действием осевой силы закрепления Τ. Такие условия возникают при весьма незначительных силах резания. Боязнь сильно закрепить гильзу и искривить ее приводит к тому, что станочники не обеспечивают надежного ее базирования на оправке. Зафиксированы случаи, когда прошлифованная гильза, не имеющая практически биения относительно оправки, через некоторое время хранения в горизонтальном положении смещается на ней на ощутимую величину. Поэтому можно считать, что установка деталей типа втулок по отверстию на гофрированные зажимные элементы дает наилучшие результаты.

Закрепление заготовок типа втулок (гильз) сосредоточенными силами, создаваемыми кулачками патронов, является весьма распространенным. Для случаев обработки высокоточных изделий должна быть проведена оценка возникающих погрешностей. Гильзы можно рассматривать как цилиндрические оболочки соответствующей толщины. В расчетных схемах действие кулачков на оболочку заменяется сосредоточенными силами, приложенными на некотором расстоянии от торцов. Внешняя нагрузка представляется в виде разложения в ряд Фурье. Для трехкулачкового патрона

где Р – сила на кулачке;

r – радиус срединной поверхности;

φ – полярный угол.

Первый член разложения соответствует равномерно распределенной по окружности радиальной нагрузке интенсивности

Погрешность формы цилиндрической наружной поверхности, вызванная этой составляющей, вычисляется по формулам осесимметричной деформации цилиндрической оболочки. Решение задачи для составляющей нагрузки, определяемой произвольным членом ряда qk=2q0 cos kφ, отыскивается по полубезмоментной теории цилиндрических оболочек Власова. Формулы теории осесимметричной деформации позволяют определить радиальные перемещения W, углы поворота нормалей

Рисунок 13 – Изменение положения образующих отверстия

корпуса при его закреплении

Работа по установлению погрешностей формы в поперечных и осевых сечениях закрепляемых гильз является достаточно трудоемкой. Однако сходимость расчетных и экспериментальных данных весьма высока. В качестве примера определены значения W для высокоточной гильзы, изготовленной из стали 20Х, с модулем упругости E = 2,1 106кгс/см2 и коэффициентом Пуассона μ = 0,3. Гильза имеет r = 61мм, толщину стенки 18мм, общую длину 153мм. Сила закрепления прилагается по внутренней поверхности на расстоянии 8мм от торца. При силе на кулачках Р = 50кгс отклонение формы гильзы в плоскости приложения сил составляет 2,38мкм, у торца радиальное перемещение гильзы при том же расположении сил составляет 2,76мкм. Формулы позволяют найти радиальное перемещение для любого поперечного сечения. Применяемые при расчетах теоретические положения дают также возможность определить неплоскостность торцовых поверхностей высокоточных гильз при закреплении их радиальными сосредоточенными силами.

Детали типа корпусов. Влияние технологической оснастки (чаще всего зажимных устройств) на выходные параметры целесообразно определять экспериментальным методом. В отверстии высокоточного корпуса наклеены датчики сопротивления

, которые могут показать упругие перемещения материала в данной зоне. По показаниям датчиков можно судить о погрешностях, вызываемых силами закрепления.

На рисунке 13 приведена схема части продольного сечения корпуса шпиндельной бабки координатно-расточного станка. Датчики наклеены двумя поясами по 8шт. в каждом на расстояниях 30 и 175мм от торца. На схеме прямыми линиями условно показано положение образующих высокоточного отверстия после одного из закреплений корпуса на горизонтально-расточном станке, а также форма отверстия в сечении Б–Б. Сила на каждом из четырех прижимов-планок составляет в среднем 300кгс. Неравномерность закрепления на прижимах доходит до 30кгс. После раскрепления корпуса его, основное отверстие характеризуется весьма сложной формой. Недооценка роли технологической оснастки" на первых операциях может привести к сохранению значительной доли этой погрешности.

Более совершенной является технологическая оснастка в виде зажимного устройства с регламентированной силой закрепления. Однако с помощью осциллографирования можно убедиться в том, что каждый из прихватов, последовательно вводимых в действие, несмотря на регламентирование силы вносит свою погрешность. Величины погрешностей не равнозначны, что видно из таблицы 5 (нагрузка на прихвате 100кгс).

Действия прихватов могут вызвать не только изменение величины перемещения, но и изменение их знака. Показания датчика ДI говорят о том, что прихват IV уменьшает погрешность, накопленную при действии прихватов I, II, III. Однако этот случай не является типичным. Как правило, последовательно вводимые в действие прихваты, усугубляют погрешность формы главного отверстия. Таким образом, регламентирование силы закрепления само по себе не решает вопроса и часто вводится в практику механической обработки без должного анализа.

Таблица 5 – Величина погрешностей

| Прихваты | Показания датчиков, мкм | |||||

| ДI | ДII | ДIII | ДIV | ДV | ДVI | |

III III IV | – 0,33 – 0,47 – 0,48 + 0,13 | – 0,05 – 0,15 – 0,15 – 0,15 | +0,28 +0,85 +0,9 +1,3 | +0,47 +0,47 +0,47 +0,70 | +0,16 +0,20 +0,27 +0,47 | 0 –0,41 –0,80 +0,09 |