Файл: Министерство образования и науки российской федерации федеральное агенство по образованию государственное образовательное учреждение.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 07.11.2023

Просмотров: 129

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

1.2. Элементы и оборудование городских улиц и дорог

2.1. Требования и предпосылки к проектированию улиц и дорог

2.2. Проектирование элементов поперечного профиля улиц и дорог

4.1 Задачи дорожно-эксплуатационной службы

4.2. Надзор за дорожными одеждами

Основной характеристикой уплотнения является средняя плотность (δ), которую можно определить по формуле:

ρ – плотность минеральных частиц скелета грунта;

W - влажность, %;

ν - объем воздуха, который остается в порах после уплотнения;

δ, W, ν - зависят от генезиса грунта, степени его дисперсности, нагрузки и др.

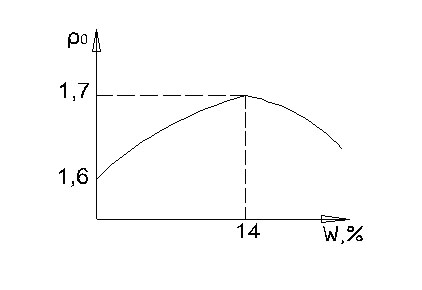

Чем дисперснее грунт, тем больше влияние влажности. При малой влажности вода обволакивает частицы грунта, образует пленки, которые находятся в зоне действия межмолекулярных сил притяжения. При уплотнении происходит взаимное перемещение частиц грунта и более плотная их укладка. Увеличение влажности приводит к увеличение толщины пленок, уменьшению плотности и вязкости. Уменьшение силы трения при уплотнении улучшает уплотняемость, но понижает модуль упругости и сопротивление сдвигу. Когда влажность достигнет границы текучести, появляется свободная влага, грунт переходит в текучее состояние. Влажность (Wопт), соответствующая наибольшей плотности грунта (δнаиб), достигнутой с наименьшей затратой энергии на уплотнение, называется оптимальной (рис. 3.12).

Уплотнение земляного полотна характеризуют коэффициентом уплотнения:

δтр – требуемая плотность;

δнаиб – наибольшая плотность.

Купл должен составлять 0,95…0,98.я (стр. 120)

Рис. 3.12 График зависимости плотности грунта от влажности.

При уплотнении земляного полотна используются следующие способы:

- Укатка. Используются катки на пневматических шинах с балластом 25 т. Кулачковые катки массой до 10т используются как для связных, так и несвязных грунтов, а на пневмошинах рекомендуются для супесчаных и суглинистых грунтов.

- Трамбование с помощью падающей плиты с использованием экскаватора или крана.

- Вибрирование с использованием виброкатков, рекомендуется при несвязных грунтах.

3.3 Строительство дорожных одежд

-

Устройство подстилающего слоя

Строительство дорожных одежд начинается с устройства подстилающего слоя и установки бортовых камней. На рис. 3.13 представлены некоторые типы дорожных одежд. Перед устройством подстилающего слоя необходимо установить готовность земляного полотна: оно должно иметь проектные отметки и уклоны (продольные, поперечные), а также хорошо спланировано и уплотнено. Если подстилающий слой является одновременно и дренирующим, его устраивают из песка. Последовательность операций: доставка песка в корыто, распределение и планировка песка слоем заданной толщины, увлажнение (W < W опт.) и уплотнение. Разравнивание производится бульдозером, автогрейдером. Толщину слоя принимают с учетом К

упл = 1,1. Уплотнение производят легкими катками, виброкатками. При использовании топливных шлаков Купл достигает 1,6…1,7. Иногда подстилающий слой выполняется из укрепленных грунтов.

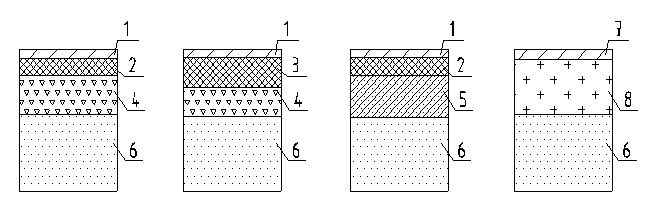

Рис 3.13 Типы дорожной одежды: 1 – Верхний слой асфальтобетона; 2 - Нижний слой асфальтобетона; 3 – Битумоминеральная смесь; 4 – Щебень; 5 – Тощий бетон; 6 – Песчаный подстилающий слой; 7 – Поверхностная обработка; 8 – Активированная золошлаковая смесь.

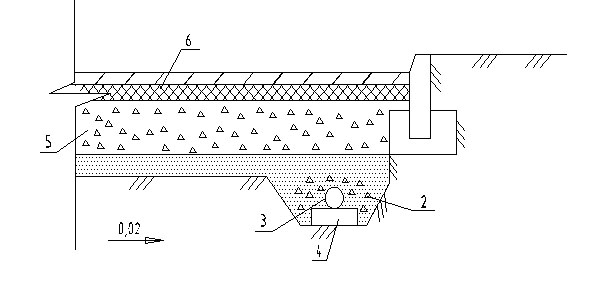

Для отвода воды из корыта служит продольный дренаж мелкого заложения (рис. 3.14). В корыте под лотками проезжей части роют специальным навесным оборудованием к автогрейдеру ров трапециидального сечения высотой 0,3м и шириной 0,2 м. На дне устраивают стяжку из бетона М50. По стяжке укладывают асбестоцементные трубы D=80…100 мм. Боковая и верхняя поверхности труб должны иметь перфорацию – круглые отверстия или поперечные пропилы. Трубчатый дренаж засыпают щебнем твердых пород. Взамен труб применяют дренажные трубофильтры из беспесчаного керамзитобетона. Такие трубы укладываются на грунт, не требуют обсыпки фильтрующим материалом. Затем устраивают песчаный подстилающий слой.

Рис.3.14 Устройство дренажа мелкого заложения: 1 – Подстилающий слой; 2 – Гранитный щебень; 3 – Асбестоцементная труба; 4 – Стяжка из тощего бетона; 5 – щебеночное основание; 6 – двухслойное асфальтобетонное покрытие.

-

Установка бортовых камней

На городских дорогах проезжую часть отделяют от газонов, тротуаров и других элементов улицы бортовыми камнями, которые служат также ограждением, предупреждающим заезд транспорта на тротуары, создают декоративное оформление улицы. Применяют бордюры из естественного камня и искусственные – из бетона. На скоростных дорогах и магистральных улицах используют гранитный бордюр, отличающихся прочностью и долговечностью. Для искусственных бортовых камней используют бетон с прочностью при сжатии 40 МПа, прочностью при растяжении 5 МПа – для отделения проезжей части от газонов и тротуаров; бетона с прочностью при сжатии 30 МПа и прочностью при растяжении 4 МПа – для отделения тротуаров от газонов и пешеходных дорожек. По форме и применению бортовые камни бывают прямые, рядовые, прямые въездные, криволинейные. Часть камней изготавливают армированными. Бортовые камни устанавливают на основание из бетона прочностью 15-20 МПа. Другие материалы снижают устойчивость, особенно на проездах с интенсивным движением.

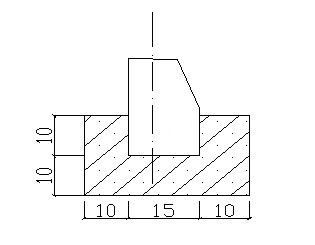

Для установки бортовых камней (рис. 3.15) вдоль края проезжей части в створе с будущей линией борта по теодолиту выставляют ряд деревянных колышек, и по ним протягивают шнур. Положение шнура определяет лицевую линию бордюра. На колышках в точках перелома продольного профиля по нивелиру отмечают высотные отметки. Затем устраивают бетонное основание толщиной 0,1 м, выступающей на такую же величину за пределы камня. Бортовые камни устанавливают на свежеуложенное основание. До требуемой отметки их равняют деревянными трамбовками. Между камнями оставляют швы толщиной 5-10 мм, которые заполняют цементным раствором и расшивают по лицевой и верхней граням. Возвышение над проезжей частью должно составлять более 15 см, в тоннелях и на мостах возвышение должно составлять 30…45 см. Длина бетонных бортовых камней 1000, 3000 мм.

Рис.3.15 Схема установки бортового камня на бетонном основании

Бетонные бортовые камни через 3-4 года разрушаются, в основном, верхняя кромка над дорожным покрытием. При ремонте их заменяют новыми. Камни с 2 скосами могут использоваться дважды, если применены сборные блоки.

3.4 Устройство дорожных оснований

-

Щебеночные и гравийные основания

Щебеночные основания устраивают в следующей последовательности: завоз и разравнивание щебня, уплотнение, расклинцовка основания каменной мелочью с окончательным уплотнением. При толщине h ≤ 16 см. укладку и уплотнение ведут в один слой. При большей толщине устройство основания ведут двумя слоями: нижний слой – 10-12 см, верхний – 8-10 см. Распределяют материал бульдозером, автогрейдером, самоходным щебнеукладчиком. Высота россыпи назначается с учетом коэффициента уплотнения 1,25–1,3. Щебень должен быть определенной твердости и прочности в соответствии с требованиями ГОСТ. Слабый щебень будет раздавливаться под вальцами катка, а твердый – не обладает цементирующей способностью. Процесс уплотнения можно разбить на 3 периода: осадка, уплотнение, создание корки. Первый период – 10-12 проходов по одному следу легкими катками. Окончание укатки – отсутствие волн перед вальцами. Второй период – 20-25 проходов по одному следу катками массой 10-12 т с поливкой водой из расчета 20-25 л/м

2. Третий период – рассыпка мелкого щебня в количестве 10-12% от общего объема. Признак достаточного уплотнения – отсутствие следов от тяжелого катка.

Для увеличения прочности на магистральных улицах целесообразно верхний слой пропитывать битумом на глубину 4-8 см. Розлив битума производят после укатки легкими катками с помощью автогудронатора в количестве 4 – 5 кг / м2, затем рассыпают клинец ( d= 10 – 12мм ), и укатывают тяжелыми катками. Затем снова розлив, россыпь клинца (d= 3 – 10 мм) и укатка тяжелыми катками до окончательного уплотнения. Для пропитки используются битумы марок БНД – 130 / 200, 90/130 в горячем состоянии при Т = 130-160 оС. В качестве ресурсосберегающих технологий рекомендуются основания из смеси слабого известняка и 30% гранулированного шлака с добавками старого асфальтобетона; основания из активированных золошлаковых смесей, гравий и др.

Гравийные основания устраивают в районах, богатых гравием. В чистом виде плохо поддается укатке, поэтому применяют песчано-гравийную смесь ПГС (содержит 30-40% песка), с поливкой водой до Wопт. = 6 - 8%. Можно уплотнять регулируемым движением автотранспорта.

Основания из битумоминеральных смесей

Как показала практика, основания из битумоминеральных смесей в сочетании с асфальтобетонными покрытиями обладают устойчивостью и долговечностью. Материалы конструктивных слоев, обладая одинаковыми свойствами и структурой, в уплотненном состоянии создают однородный монолит, в котором не образуются трещины (как, например, в асфальтобетонном покрытии на бетонном основании). Конструкция дорожной одежды: песчаный подстилающий слой, технический слой из щебня, гравия толщиной h =12 – 15 см, затем – битумо-минеральная смесь: мелкозернистая – толщиной до 5 см, крупнозернистая – до 10 см. Укатка производится катками с гладкими вальцами.

Бетонные основания

На магистральных улицах с тяжелым троллейбусным и грузовым движением устраивают бетонные основания под асфальтобетонное покрытие. Это монолитная плита М 200, уложенная на подстилающий слой толщиной до 23 см. При линейном фронте работ укладку ведут с помощью комплекта бетоноукладочных машин: распределителя бетонной смеси и бетоноотделочной машины. Для ограничения бетонной полосы используют деревянные брусья.

Бетонную смесь уплотняют площадочными вибраторами, которые перемещают поперек бетонируемой полосы с перекрытием смежных полос на 5-10 см. Признак окончания уплотнения – появление цементного молока. Окончательное выравнивание и заглаживание производят виброрейками, перемещаемыми по брусьям. Для воспринятия температурных деформаций бетона в основаниях устраивают поперечные и продольные швы. Поперечные швы нарезают в затвердевшем бетоне через 15-20 м. Уход за бетоном заключается в создании теплой влажной среды в течение 12-15 суток. Современный и экономичный способ – нанесение тонкой пленки из битумной или полимерной эмульсии, создающей тепловлажностную среду в течение всего периода набора бетоном прочности. Исследования МИСИ показали, что через 14 дней можно укладывать, асфальтобетон и 7 дней ограничивать движение. В противном случае появляются волосяные трещины при укатке тяжелыми катками.

Основания из тощего бетона

Тощий бетон – цементно-щебеночная смесь оптимального гранулометрического состава с пониженным водоцементным отношением. Содержит втрое меньше цемента (расход Ц – 80 – 120 кг/м3), и может уплотняться статическим воздействием самоходных катков с гладкими вальцами. Существуют 2 марки: № 1 рекомендуется для улиц местного значения – Rсж = 5 МПа, R изг = 1,5 МПа; № 2 для магистралей – R сж = 10 МПа, R = 2 МПа, Мрз – 50. Примерный состав тощего бетона: Цемент М300 110-120кг/м3, Щ – 1500 кг/м3, П – 600 кг/м3, вода – 130 л/м3.

Приготовляют тощий бетон в мешалках свободного или принудительного действия и укладывают на технический слой щебня толщиной 10-15 cм. Укладку производят, как было указано выше, слоем 20 см и уплотняют сначала легкими, а затем тяжелыми катками до полного исчезновения следов укатки. Устройство асфальтобетонного покрытия по тощему бетону можно производить сразу после уплотнения или по истечении 2-3 суток. Можно обработать поверхность битумной эмульсией.

Основания из укрепленных грунтов

Грунтовые дороги, используемые в различных населенных пунктах, в период распутицы находятся в непроезжем состоянии, и даже является негативным символом России. Для поддержания их в хорошем состоянии их укрепляют вяжущими как минеральными, так и органическими. Существует 3 способа укрепления грунтов:

- смешение на дороге с помощью комплекта машин, главной из которых является фреза;

- приготовление и укладка с использованием передвижных грунтосмесительных машин;

- приготовление смеси в стационарных смесителях с последующей транспортировкой и укладкой на дороге.

В городских условиях, когда на проезжей части расположены люки колодцев подземных коммуникаций, метод смешения на дороге не используют. Получил распространение 3 способ; он обеспечивает более высокое качество основания, хотя и связан с удорожанием работ. Технология укрепления грунтов заключается в следующем: грунт из земляного корыта бульдозером или автогрейдером собирают в кучи, грузят в самосвалы и отвозят на завод. Возможно также использование грунта из карьера. Смешение с вяжущим осуществляют в мешалках принудительного действия. Транспортируют автосамосвалами, разравнивают бульдозерами и уплотняют катками на пневмоходу.

Основание из металлургических и топливных шлаков.