Файл: Дайте определение головной и промежуточной перекачивающей станции.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 07.11.2023

Просмотров: 819

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

Подготовка изоляционных материалов работе

Подготовка битумно-полимерной мастики к работе

Подготовка рулонных материалов к работе

Подготовка поверхности трубопровода к нанесению покрытия

Нанесение битумно-полимерной мастики

Приготовление и нанесение праймера

Усадка и прикатывание манжеты к трубопроводу

Дефекты соединительных деталей

, что при проверке холостого хода, максимальный момент на динамометрическом ключе должен составлять 68 Н*м. Величина крутящего момента, более указанного, говорит о неисправности приспособления.

- Подготовить комплект шпилек, гаек и шайб;

- Определить и настроить величину требуемого хода пиноли. Для этого произвести замер с помощью рулетки расстояния от верхней образующей трубопровода до верхнего фланца задвижки L и от нижней плоскости перекрывающей головки до нижней плоскости фланца N. Вычислить разницу между этими значениями (L-N) и установить и закрепить ограничительное кольцо на рассчитанном расстоянии от ступицы штурвала X.

Установка приспособления на вантузную задвижку и герметизация патрубка.

Герметизацию патрубка провести в следующей последовательности:

- Установить прокладку в установочное место на фланце задвижки;

- Установить приспособление на фланец задвижки и закрепить на все шпильки;

- Проверить состояние контрольного шарового крана – он должен быть закрыт.

- Открыть задвижку.

- С помощью контрольного крана стравить воздух до появления перекачиваемой среды, предварительно подставив под кран ёмкость. Шаровой кран закрыть.

- Убедиться в соответствующем давлении в трубопроводе.

- Стопорными винтами закрепить втулку от проворота в корпусе. Вращая штурвал против часовой стрелки ввести головку, перекрывающую за задвижку к месту перекрытия;

- Стопорными винтами освободить втулку. Установить метки на штурвалах для их синхронного вращения.

- Вращая штурвал синхронно со штурвалом против часовой стрелки, придерживать рукоятку тяги для исключения её вращения.

- После пяти оборотов штурвалов, в бобышку штурвала установить динамометрический ключ. Дальнейшее перекрытие патрубка вести при контроле момента на штурвале при помощи динамометрического ключа, продолжая считать количество оборотов.

- Достигнув значения крутящего момента, провести контроль герметичности перекрытия патрубка:

- сбросить давление между фланцем приспособления и перекрывающей головкой, открыв контрольный кран;

- контрольный кран закрыть;

- выдержать приспособление в течение 1 минуты. Рост давления не допускается.

- В случае подъема давления, придерживая тягу от проворачивания рукояткой, штурвалом синхронно со штурвалом вращая по часовой стрелке, выполнить разгерметизацию головки перекрывающей, сделав тоже количество оборотов, что и при перекрытии;

- Провести повторную герметизацию патрубка в соответствии с вышеописанной методикой;

- После обеспечения герметичного перекрытия патрубка, вращая рукоятку тяги против часовой стрелки, и удерживая штурвал отсоединить перекрывающую головку от вводного устройства;

- Отвести пиноль за запорный орган задвижки. Для этого стопорным винтом зафиксировать втулку. Вращая штурвал по часовой стрелке вывести пиноль из патрубка.

- После поднятия пиноли закрыть задвижку. Отсоединить вводное устройство от задвижки.

- Далее выполнять технологические операции по ликвидации вантуза.

Технологические операции при ликвидации вантуза

1. После проверки герметичности перекрытия патрубка, отсоединения перекрывающей головки от вводного устройства и демонтажа вводного устройства с задвижки необходимо подготовить вантуз к отрезке.

2. Удалить перекачиваемую среду из полости задвижки и патрубка. Остатки очищают с помощью ветоши, смоченной в растворителе. После очистки указанные полости промываются водой и проводится просушка сжатым воздухом, при этом максимальное давление воды и воздуха не должно превышать 0,12 МПа.

3. Провести анализ загазованности полости задвижки и патрубка в следующей последовательности:

- закрывается задвижка на 10 минут;

- приоткрывается задвижка на величину замеряющей части прибора и производится отбор пробы воздуха для анализа в патрубке на расстоянии не более 40 мм от перекрывающей головки.

Анализ загазованности должен производится непосредственно перед демонтажом (отрезкой) задвижки, перед сваркой и в процессе сварки через каждые 15 минут через технологическое отверстие диаметром 12 мм в эллиптической заглушке.

4. Выполнить демонтаж (отрезку) задвижки с применением ножовочного полотна и шлифовальной машинки.

5. При демонтаже задвижки, задвижка должна спиливаться на расстоянии 10-15 мм от сварного шва в соответствии со схемой места реза. Если указанные расстояния не могут быть соблюдены, данная технология для ликвидации вантуза не должна применяться и вантуз должен быть вырезан с катушкой трубопровода. Запрещается спиливать задвижки, если не удается спилить задвижку по указанным размерам.

6. После отрезки задвижки произвести подготовку торца патрубка с разделкой кромок под сварку механическим способом – шлифовальной машиной. При подготовке фаски патрубка под сварку

, для предотвращения попадания искр от шлифмашинки на перекрывающую головку производится изоляция внутренней полости патрубка влажной глиной путём нанесения её на глубину 10 мм до кромки патрубка.

7. Далее проводится сборка и сварка эллиптического днища. В днище предварительно должно быть просверлено два технологических отверстия диаметром 12 мм.

8. После контроля сварных швов производится изоляция внешней поверхности сварного узла и участка трубы. Заварка технологических отверстий выполняется после установки металлических пробок («чопиков») перед проведением изоляции наружной поверхности патрубка. Контроль качества заваренных технологических отверстий проводится методами ВИК и УЗК.

Объясните назначение и приведите технические характеристики машинки для безогневой резки труб МРТ 325-1420 Волжанка-2.

Машины для безогневой резки труб с электрическим приводом МРТ предназначены для резки труб с помощью специального лезвийного инструмента (фрезы). При работе машины обеспечивают вырезку поврежденных участков трубопроводов и линейной арматуры . Малая частота оборотов фрезы, малая скорость подачи машин МРТ по трубопроводу и постоянное охлаждение режущего инструмента обеспечивают безогневую резку труб.

Технические характеристики «Волжанка 2»

Машины для безогневой резки труб с электрическим приводом МРТ предназначены для резки труб с помощью специального лезвийного инструмента (фрезы). При работе машины обеспечивают вырезку поврежденных участков трубопроводов и линейной арматуры . Малая частота оборотов фрезы, малая скорость подачи машин МРТ по трубопроводу и постоянное охлаждение режущего инструмента обеспечивают безогневую резку труб.

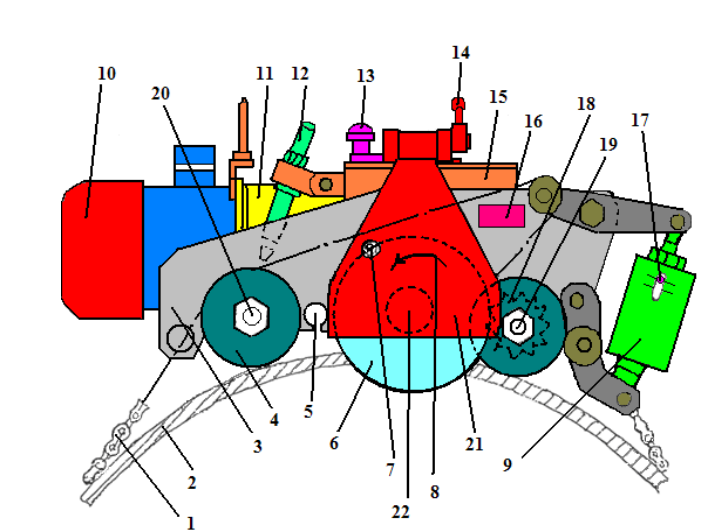

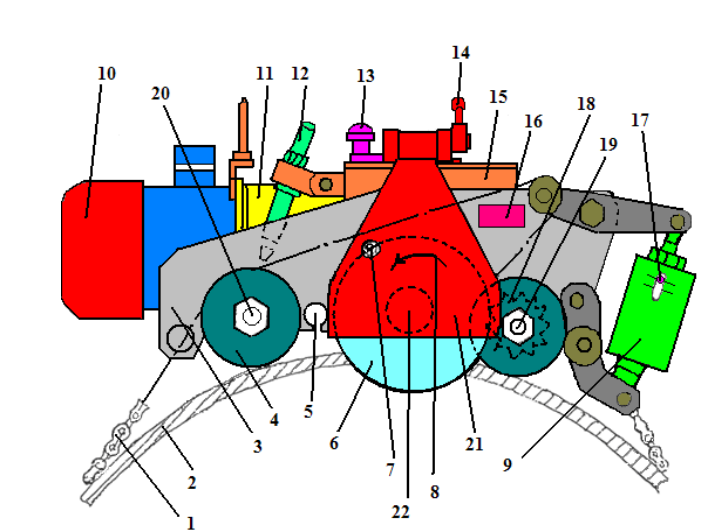

Конструкция машины «Волжанка 2» приведена на рисунке 3.1.

Машина «Волжанка 2» состоит из электродвигателя (10), редуктора (15), тележки (3), фрезы фасонной конусной (14) , цепей для крепления машины «Волжанка 2» к трубе (11) , пульта управления с кабелем, ключа торцевого, шаблона для установки машины «Волжанка 2» на цепи. Ходовая часть редуктора (15) снабжена двумя приводными звездочками (18) и колесами, контактирующими с трубопроводом (2). Привод редуктора осуществляется от электродвигателя (10) и передает вращение шпинделю (22) с установленным на нем фрезой (6), угол фаски при фрезеровании отрезной фрезой получается 20°, а при использовании фасонной фрезы 30°. Для включения подачи (движения) тележки (3) предусмотрена ручка 66 включения кулачковой муфты (13). Ведущий выходной вал (19) через звездочки (18) взаимодействует с цепями (1), тем самым, осуществляя подачу, при этом тележка (3) совершает круговую подачу относительно оси трубы. На тележке (3) имеются два отверстия (5) под ось (20) с не приводными звездочками для установки машины «Волжанка 2» на различных диаметрах трубы. Для резки труб диаметром меньше 530 мм необходимо ось (20) с не приводными звездочками установить в ближайшее к режущему инструменту отверстие (5) на тележке (3) и закрепить двумя пластинами с болтами М8. Для предотвращения проскальзывания машины «Волжанка 2», между поверхностью трубы и охватывающей ее цепью (1), предусмотрен натяжной механизм (9) с пружинными элементами. Для установления необходимой глубины резания предусмотрен механизм вращения винта врезки (12). Подача охлаждающей жидкости на режущий инструмент осуществляется шлангом, присоединенным к штуцеру (7) из бачка, установленного на бровке ремонтного котлована. Пульт управления предназначен для управления работой электродвигателя и представляет собой шкаф, содержащий пусковую, защитную арматуру, с вынесенным наружу кнопочным блоком, дистанционного управления, выполненным во взрывозащищенном исполнении.

- Подготовить комплект шпилек, гаек и шайб;

- Определить и настроить величину требуемого хода пиноли. Для этого произвести замер с помощью рулетки расстояния от верхней образующей трубопровода до верхнего фланца задвижки L и от нижней плоскости перекрывающей головки до нижней плоскости фланца N. Вычислить разницу между этими значениями (L-N) и установить и закрепить ограничительное кольцо на рассчитанном расстоянии от ступицы штурвала X.

Установка приспособления на вантузную задвижку и герметизация патрубка.

Герметизацию патрубка провести в следующей последовательности:

- Установить прокладку в установочное место на фланце задвижки;

- Установить приспособление на фланец задвижки и закрепить на все шпильки;

- Проверить состояние контрольного шарового крана – он должен быть закрыт.

- Открыть задвижку.

- С помощью контрольного крана стравить воздух до появления перекачиваемой среды, предварительно подставив под кран ёмкость. Шаровой кран закрыть.

- Убедиться в соответствующем давлении в трубопроводе.

- Стопорными винтами закрепить втулку от проворота в корпусе. Вращая штурвал против часовой стрелки ввести головку, перекрывающую за задвижку к месту перекрытия;

- Стопорными винтами освободить втулку. Установить метки на штурвалах для их синхронного вращения.

- Вращая штурвал синхронно со штурвалом против часовой стрелки, придерживать рукоятку тяги для исключения её вращения.

- После пяти оборотов штурвалов, в бобышку штурвала установить динамометрический ключ. Дальнейшее перекрытие патрубка вести при контроле момента на штурвале при помощи динамометрического ключа, продолжая считать количество оборотов.

- Достигнув значения крутящего момента, провести контроль герметичности перекрытия патрубка:

- сбросить давление между фланцем приспособления и перекрывающей головкой, открыв контрольный кран;

- контрольный кран закрыть;

- выдержать приспособление в течение 1 минуты. Рост давления не допускается.

- В случае подъема давления, придерживая тягу от проворачивания рукояткой, штурвалом синхронно со штурвалом вращая по часовой стрелке, выполнить разгерметизацию головки перекрывающей, сделав тоже количество оборотов, что и при перекрытии;

- Провести повторную герметизацию патрубка в соответствии с вышеописанной методикой;

- После обеспечения герметичного перекрытия патрубка, вращая рукоятку тяги против часовой стрелки, и удерживая штурвал отсоединить перекрывающую головку от вводного устройства;

- Отвести пиноль за запорный орган задвижки. Для этого стопорным винтом зафиксировать втулку. Вращая штурвал по часовой стрелке вывести пиноль из патрубка.

- После поднятия пиноли закрыть задвижку. Отсоединить вводное устройство от задвижки.

- Далее выполнять технологические операции по ликвидации вантуза.

Технологические операции при ликвидации вантуза

1. После проверки герметичности перекрытия патрубка, отсоединения перекрывающей головки от вводного устройства и демонтажа вводного устройства с задвижки необходимо подготовить вантуз к отрезке.

2. Удалить перекачиваемую среду из полости задвижки и патрубка. Остатки очищают с помощью ветоши, смоченной в растворителе. После очистки указанные полости промываются водой и проводится просушка сжатым воздухом, при этом максимальное давление воды и воздуха не должно превышать 0,12 МПа.

3. Провести анализ загазованности полости задвижки и патрубка в следующей последовательности:

- закрывается задвижка на 10 минут;

- приоткрывается задвижка на величину замеряющей части прибора и производится отбор пробы воздуха для анализа в патрубке на расстоянии не более 40 мм от перекрывающей головки.

Анализ загазованности должен производится непосредственно перед демонтажом (отрезкой) задвижки, перед сваркой и в процессе сварки через каждые 15 минут через технологическое отверстие диаметром 12 мм в эллиптической заглушке.

4. Выполнить демонтаж (отрезку) задвижки с применением ножовочного полотна и шлифовальной машинки.

5. При демонтаже задвижки, задвижка должна спиливаться на расстоянии 10-15 мм от сварного шва в соответствии со схемой места реза. Если указанные расстояния не могут быть соблюдены, данная технология для ликвидации вантуза не должна применяться и вантуз должен быть вырезан с катушкой трубопровода. Запрещается спиливать задвижки, если не удается спилить задвижку по указанным размерам.

6. После отрезки задвижки произвести подготовку торца патрубка с разделкой кромок под сварку механическим способом – шлифовальной машиной. При подготовке фаски патрубка под сварку

, для предотвращения попадания искр от шлифмашинки на перекрывающую головку производится изоляция внутренней полости патрубка влажной глиной путём нанесения её на глубину 10 мм до кромки патрубка.

7. Далее проводится сборка и сварка эллиптического днища. В днище предварительно должно быть просверлено два технологических отверстия диаметром 12 мм.

8. После контроля сварных швов производится изоляция внешней поверхности сварного узла и участка трубы. Заварка технологических отверстий выполняется после установки металлических пробок («чопиков») перед проведением изоляции наружной поверхности патрубка. Контроль качества заваренных технологических отверстий проводится методами ВИК и УЗК.

- 1 ... 5 6 7 8 9 10 11 12 ... 18

Объясните назначение и приведите технические характеристики машинки для безогневой резки труб МРТ 325-1420 Волжанка-2.

Машины для безогневой резки труб с электрическим приводом МРТ предназначены для резки труб с помощью специального лезвийного инструмента (фрезы). При работе машины обеспечивают вырезку поврежденных участков трубопроводов и линейной арматуры . Малая частота оборотов фрезы, малая скорость подачи машин МРТ по трубопроводу и постоянное охлаждение режущего инструмента обеспечивают безогневую резку труб.

Технические характеристики «Волжанка 2»

| Наименование параметра | Значение | |

| Частота вращения режущего инструмента, об/мин | 52,78 | |

| Подача режущего инструмента,мм/мин | 30 | |

| Глубина резания максимальная (за один проход), мм | фасонной фрезой 135×25 | 16 |

| отрезной фрезой 140×25 | 20 | |

| Несовпадение контура реза, мм, не более | 2,0 | |

| Тип привода машины | Электрический | |

| Электрическая сеть | 380 В ±10 %; 50 Гц | |

| Электродвигатель во взрывозащищенном исполнении | АИМ М80В2У2,5 | |

| Мощность, кВт | 2,2 | |

| Число оборотов, об/мин | 3000 | |

| Габаритные размеры машин, мм, не более | длина | 870 |

| ширина | 470 | |

| высота | 300 | |

| Габаритные размеры пульта управления, мм, не более | длина | 500 |

| ширина | 1400 | |

| высота | 600 | |

| Масса машины, кг, не более | 110 | |

| Масса пульта управления, кг, не более | 35 | |

-

Расскажите об устройстве и объясните принцип действия машинки для безогневой резки труб МРТ 325-1420 Волжанка-2.

Машины для безогневой резки труб с электрическим приводом МРТ предназначены для резки труб с помощью специального лезвийного инструмента (фрезы). При работе машины обеспечивают вырезку поврежденных участков трубопроводов и линейной арматуры . Малая частота оборотов фрезы, малая скорость подачи машин МРТ по трубопроводу и постоянное охлаждение режущего инструмента обеспечивают безогневую резку труб.

Конструкция машины «Волжанка 2» приведена на рисунке 3.1.

Машина «Волжанка 2» состоит из электродвигателя (10), редуктора (15), тележки (3), фрезы фасонной конусной (14) , цепей для крепления машины «Волжанка 2» к трубе (11) , пульта управления с кабелем, ключа торцевого, шаблона для установки машины «Волжанка 2» на цепи. Ходовая часть редуктора (15) снабжена двумя приводными звездочками (18) и колесами, контактирующими с трубопроводом (2). Привод редуктора осуществляется от электродвигателя (10) и передает вращение шпинделю (22) с установленным на нем фрезой (6), угол фаски при фрезеровании отрезной фрезой получается 20°, а при использовании фасонной фрезы 30°. Для включения подачи (движения) тележки (3) предусмотрена ручка 66 включения кулачковой муфты (13). Ведущий выходной вал (19) через звездочки (18) взаимодействует с цепями (1), тем самым, осуществляя подачу, при этом тележка (3) совершает круговую подачу относительно оси трубы. На тележке (3) имеются два отверстия (5) под ось (20) с не приводными звездочками для установки машины «Волжанка 2» на различных диаметрах трубы. Для резки труб диаметром меньше 530 мм необходимо ось (20) с не приводными звездочками установить в ближайшее к режущему инструменту отверстие (5) на тележке (3) и закрепить двумя пластинами с болтами М8. Для предотвращения проскальзывания машины «Волжанка 2», между поверхностью трубы и охватывающей ее цепью (1), предусмотрен натяжной механизм (9) с пружинными элементами. Для установления необходимой глубины резания предусмотрен механизм вращения винта врезки (12). Подача охлаждающей жидкости на режущий инструмент осуществляется шлангом, присоединенным к штуцеру (7) из бачка, установленного на бровке ремонтного котлована. Пульт управления предназначен для управления работой электродвигателя и представляет собой шкаф, содержащий пусковую, защитную арматуру, с вынесенным наружу кнопочным блоком, дистанционного управления, выполненным во взрывозащищенном исполнении.