Файл: Методические рекомендации по выполнению дипломного проекта для специальности 23. 02. 07.docx

Добавлен: 09.11.2023

Просмотров: 334

Скачиваний: 5

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Дорожные станции целесообразно создавать как универсальные для устранения наиболее часто возникающих в пути неисправностей и выполнения обслуживании малой трудоемкости. Дорожные станции также могут быть созданы при кемпингах и мотелях. Особое место среди дорожных станций в перспективе могут занять станции, обслуживающие междугородные и международные автоперевозки. Их целесообразно располагать на крупных междугородных и международных автомагистралях на расстоянии, которое преодолевает автомобиль при полусменной работе (4... 6 ч). Такие станции могут выполнять следующие виды работ: мойка, заправка, хранение автомобилей, хранение и переработка грузов, техническое обслуживание и ремонт подвижного состава, сервисные услуги водителям и пассажирам (предоставление ночлега, питания, торгового обслуживания и т.д.).

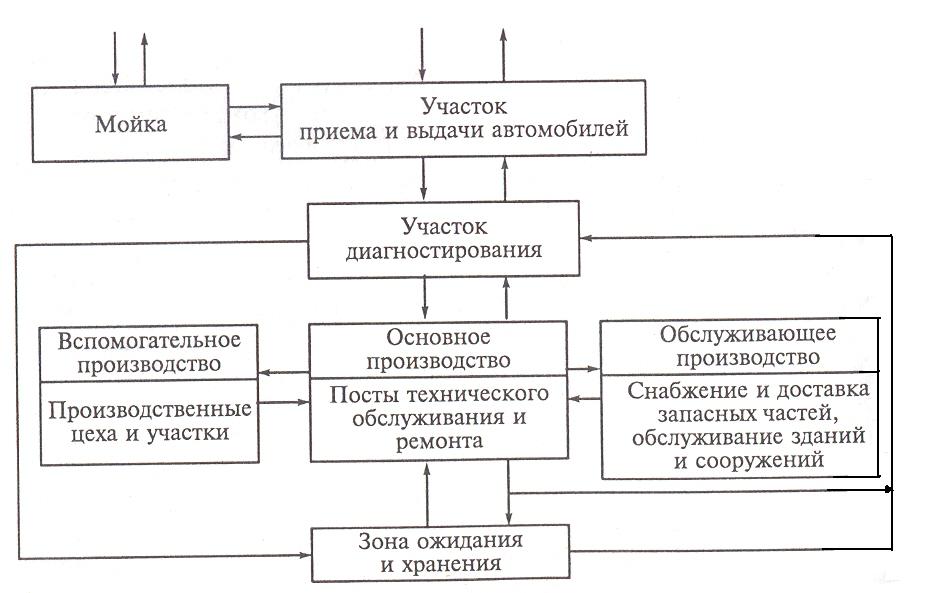

Схема технологического процесса станции обслуживания.

После мойки автомобиль поступает на участок приема и выдачи, где производится проверка агрегатов, узлов и деталей, как заявленных, так и не заявленных владельцем, особенно влияющих на безопасность движения. Причины неисправностей и объемы работ для их устранения уточняются при диагностировании автомобиля. Объемы, сроки выполнения и стоимость работ вносятся в наряд-заказ, причем только те работы, на которые согласен владелец. После приемки, продолжительность которой в среднем составляет 20... 30 мин, автомобиль устанавливается на рабочий пост, а при его занятости — временно направляется в зону ожидания или хранения.

После выполнения всех необходимых работ автомобиль возвращается на участок приема и выдачи, где совместно с владельцем оценивается качество и соответствие выполненных работ наряду-заказу. При необходимости качество работ проверяется на участке диагностирования.

Схема технологического процесса СТОА

Схема 4.1 – Технологический процесс СТОА

4.2 Организация и содержание постовых работ ТР

Работы по ТР выполняются по потребности, которая выявляете в процессе работы на линии, при контроле автомобилей на КТП, в процессе диагностирования и ТО.

Наиболее распространенным методом текущего ремонта является агрегатно-узловой. В отдельных случаях при ремонте подвижного состава применяется индивидуальный метод ремонта.

Подвижной состав ремонтируется на универсальных или специализированных тупиковых или проездных постах. Последние представляют собой прямоточную канаву с подъемниками для вывешивания осей и рекомендуются при ремонте автопоездов, так как мелкий ТР прицепов и полуприцепов в объеме 20-25% ТР тягача целесообразно проводить без расцепки автопоезда.

Для сложного ремонта организуют специализированные посты ремонта прицепов и полуприцепов в отдельной от автомобилей зоне или в одной зоне, но на специально выделенных для них постах.

На постах зон ТР выполняются в основном контрольные, разборочно-сборочные, сва-рочные и другие работы, которые составляют для автомобилей и автобусов 44-50% общего объема работ по ТР, для прицепов и полуприцепов - 65%.

Для повышения КТГ большая часть ТР производится в межсменное время. Специализация постов ТР позволяет максимально механизировать трудоемкие работы, снизить потребности в однотипном оборудовании, улучшить условия труда, использовать

менее квалифицированных рабочих, повысить качество работ и производительность труда на 20-40%.

При разработке рекомендаций по специализации постов ТР должны учитываться сле-дующие факторы:

-

технологическая однородность ремонтных работ; -

общность используемого оборудования; -

расчетное количество постов по каждому виду работ ТР составляет 0,9 и более; -

специфические условия выполнения работ и др.

Специфика ТР газовой аппаратуры требует создания специализированных постов по ТР и организации работы на них специальных ремонтных рабочих.

4.3 Основы организации производственного процесса на авторемонтном предприятии

Исходными данными для организации производственного процесса капитального ремонта автомобилей и агрегатов являются производственная программа предприятия по видам ремонтируемых объектов и принимаемые технологические процессы ремонта.

Организация производственного процесса должна обеспечить:

-

распределение рабочих и оборудования на участках и рабочих местах пропорционально трудоемкости выполняемых работ; -

равенство времени на ремонт каждого объекта данного типа; -

одновременное выполнение работ на нескольких объектах; -

непрерывное выполнение работ на рабочих местах.

В условиях ремонтного предприятия возможно применение различных организационных форм выполнения ремонтных работ: ремонт на универсальных постах; ремонт на спе-циализированных постах; поточный ремонт автомобилей и агрегатов.

Ремонт на универсальных постах производится в том случае, если производственная программа по данному типу изделий мала, а их конструкция не допускает обезличивания составных частей. Эта форма организации ремонта является примитивной и применяется обычно в условиях небольших мастерских. При ней весь ремонт выполняется одной бригадой рабочих, которая производит все работы от начала до конца. Детали, требующие для вос-становления специального оборудования, которого нет на универсальных постах, направляются на соответствующие участки предприятия. Недостатками такой формы являются длительный простой объекта в ремонте, потребность в высококвалифицированной рабочей силе и высокая стоимость ремонта. Ее положительной стороной считается сравнительная простота организации работ и определенность исполнителя, отвечающего за качество выполненных работ.

При значительной производственной программе ремонт организуется на специали-зированных постах. В условиях такой организации работ на каждом посту выполняется ремонт одного узла или совокупность заранее определенных технологических операций. Применение специализированных постов позволяет повысить производительность труда, снизить требо-вания к уровню квалификации рабочих и уменьшить за счет этого стоимость ремонта. Эта форма организации работ применяется на ремонтных заводах и в крупных мастерских по ремонту автотранспортных средств.

Наиболее совершенной и поэтому наиболее распространенной формой организации производства является поточный ремонт автомобилей и агрегатов. При этой форме тех-нологические операции закрепляются за рабочими постами, расположенными в последо-вательном порядке согласно технологическому процессу ремонта. Перемещение объектов осуществляется механизиpoвaнным способом непрерывно или с перерывом через некоторые интервалы времени, соответствующие рабочему такту. Поточное производство требует ритмичной синхронной работы всех рабочих постов, четкого и бесперебойного функ-ционирования всех производственных подразделений предприятия, обслуживающих поточные линии. Поточная форма организации ремонта обеспечивает наивысшую производительность труда, не требует использования высококвалифицированных рабочих и, следовательно, сни-жает стоимость ремонта.

4.4 Основы организации рабочих мест

Рабочее место является первичным и основным звеном производства. Правильная орга-низация рабочего места предполагает четкое определение объема и характера, выполняемых на нем работ, необходимое оснащение, рациональную планировку, систематическое обслужи-вание, благоприятные и безопасные условия труда.

На каждое рабочее место составляется паспорт, в котором указываются: содержание выполняемой работы, годовое задание в человеко-часах, режим и условия работы, планировка, оснащeниe и порядок обслуживания рабочего места, порядок размещения на нем обработанных деталей.

Оснащение рабочего места осуществляется по утвержденной технической документации на выполнение работ. Оно включает организационную и технологическую оснастку. К организационной оснастке относятся:

- устройства для хранения и размещения при работе инструмента, приспособлений, чертежно-технической документации и предметов ухода за рабочим местом (верстаки, инструментальные шкафы, штативы и т. д.);

- устройства для временного размещения на рабочем месте заготовок, деталей, узлов и агрегатов (стеллажи, подставки, специальная тара и т. д.);

- устройства для обеспечения наиболее удобной рабочей позы и безопасных условий труда (подъемно-поворотные стулья, решетки под ноги, упоры для ног и подлокотники, щитки, защитные экраны и очки, крючки для снятия стружки и т. д.);

- средства для поддержания чистоты и порядка и обеспечения благоприятных условий труда (щетки, сметки, совки, урны для отходов, короба для стружки);

- светильники для местного освещения, местные вентиляционные и пылеотсасывающие устройства и пр.;

- подъемные механизмы и устройства для межоперационного транспортирования заготовок, деталей, узлов, агрегатов (тележки, рольганги, скаты и др.).

Количество и номенклатура организационной оснастки должны обеспечивать непрерывность работы, ее высокую производительность и удобство.

Количество и номенклатура средств технологической оснастки на рабочем месте опреде-ляется работами по принятому технологическому процессу. Технологическое оснащение вклю-чает оборудование и оснастку, измерительный, режущий, монтажный и вспомогательный инструмент, а также техническую документацию. Средства технологического оснащения на рабочем месте должны размещаться в определенном, удобном для работы порядке с тем, чтобы исключить потери времени на поиски и перекладывание с места на место.

Для осуществления мероприятий по совершенствованию организаций рабочих мест два раза в год проводят комплексный анализ условий труда. По результатам анализа разрабатывают мероприятия с целью совершенствования рабочих мест.

4.5 Организация контроля качества

Контроль качества продукции заключается в проверке соответствия показателей качества продукции установленным требованиям, зафиксированным в стандартах, технических усло-виях, паспорте изделия или в других документах. Для контроля качества продукции на авторемонтных предприятиях организуется служба технического контроля качества. Основная задача ее заключается в предотвращении выпуска отремонтированных объектов, не соответ-ствующих установленным требованиям, при минимальном уровне внутризаводского брака.

В задачи службы технического контроля авторемонтного предприятия входят:

-

входной контроль качества поступающих на предприятие сырья, материалов, полуфабрикатов и комплектующих изделий; -

контроль точности применяемых технологических процессов и точности используемых технологического оборудования и технологической оснастки; -

контроль качества изготавливаемых на предприятии инструмента и средств технологической оснастки; -

инспекционный контроль хранения сырья, материалов и полуфабрикатов; -

приемочный контроль деталей, узлов, агрегатов и автомобилей после ремонта; -

клеймение принятой и забракованной продукции и ее документальное оформле-ние;

контроль комплектности, упаковки и консервации готовой продукции;

-

анализ дефектов, появляющихся в процессе производства и обнаруживаемых при испытаниях и в эксплуатации; -

участие в работе по управлению качеством продукции на предприятии.

Для практического осуществления проверок в зависимости от задач проверок, при-меняются различные виды технического контроля, представленные с учетом их классификации:

1. Входной контроль используется для контроля качества поставляемых на предприятие сырья, материалов и комплектующих изделий.

2. Операционный контроль служит для проверки качества продукции или технологи-ческого процесса после завершения определенной технологической операции или ряда операций.

3. Приемочный контроль - контроль готовой продукции.

4. Сплошной контроль охватывает все единицы продукции.

5. Выборочный контроль характеризуется проверкой одной единицы или нескольких единиц из определенной партии или потока продукции.