Добавлен: 10.11.2023

Просмотров: 172

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Выражение (3.5) позволяет установить, что сила воздействия ССЖ на материал прямо пропорциональна скорости истечения струи из сопла.

Исследования Л. Ф. Верещагина, А. А. Семерчака [14] истечения струи жидкости из сопла диаметром 0,2 – 0,8 мм при давлении р до 150 МПа показали, что для случая идеальной жидкости в определенных пределах давлений можно использовать уравнения Бернулли. Авторы сделали вывод, что при р = 300 – 400 МПа сжимаемость жидкости не играет большой роли, и предложили определять скорость струи в зависимости от давления по формуле

| (3.6) |

Согласно этой формуле сила воздействия ССЖ на материал находится в прямой зависимости от давления истечения жидкости.

Кроме того, плотность струи жидкости прямо влияет на силу резания, так как струя должна обладать определенной вязкостью и способностью противостоять интенсивной аэрации ССЖ.

3.2 Конструкция инструмента для гидрорезания

Технологические показатели раскроя, режимы и параметры работы установки для гидрорезания находятся в прямой зависимости от качества струи и характера изменения ее гидродинамических параметров по длине, которые главным образом зависят от геометрических особенностей внутреннего профиля сопла. Установлено [14], что параметры внутреннего профиля сопла должны обеспечить три условия течения:

– минимальную толщину пограничного слоя потока внутри сопла, уменьшающего толщину турбулентного слоя выходной свободной струи и снижающего взаимодействие струи с окружающей средой;

– уменьшение возможности отрыва пограничного слоя струи, способствующее снижению возмущения центрального течения;

– уменьшение возможности кавитации, обеспечивающее исключение образования низких давлений внутри сопла, чтобы избежать образования последующего объединения пузырьков и разрушения сопла.

Определить функции тока для сопел с различным распределением скорости по оси канала можно после предварительной оценки распределения скоростей в различных сечениях сопла.

На практике чаще всего применяют коническо-цилиндрический внутренний профиль, хотя сопла с такой геометрией (по сравнению со специально спрофилированными) обладают более низкими коэффициентами истечения, поскольку сопряжение конической и цилиндрической частей обусловливает образование пограничного слоя потока. Скругление этого перехода позволяет сохранить ламинарный пограничный слой, уменьшить гидравлическое сопротивление и турбулентное возмущение около стенок сопла, увеличить значения коэффициента истечения и расхода жидкости, а следовательно, интенсифицировать процесс раскроя.

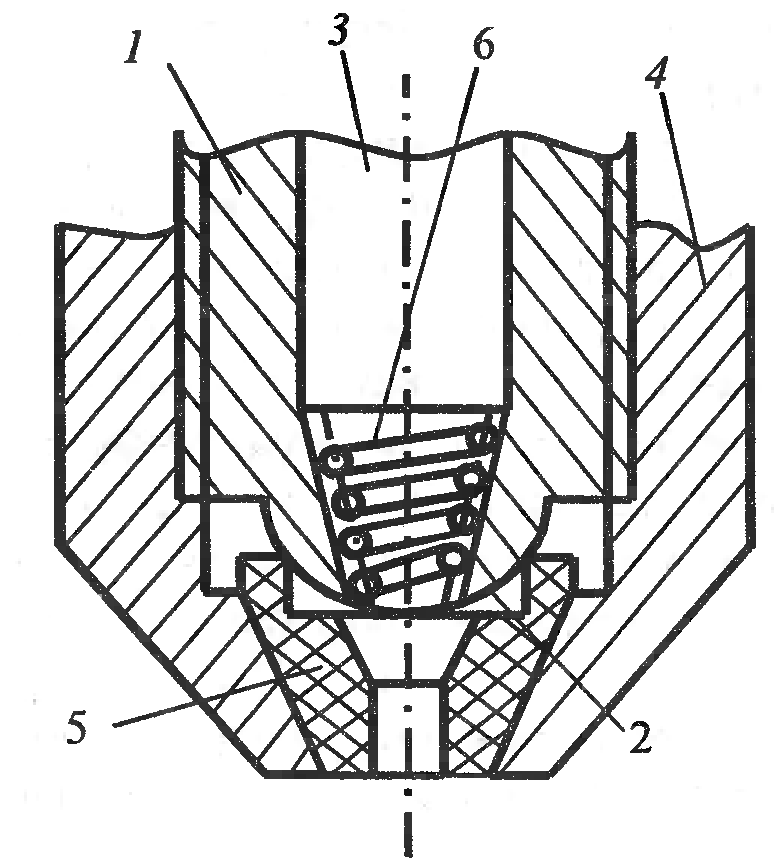

Одним из путей повышения режущих свойств ССЖ и снижения энергозатрат является движение жидкости по архимедовой спирали [14]. Сопло (рис. 3.2 а) содержит в себе штуцер 1 со сферическим торцом 2, осевым каналом 3 подачи жидкости. На штуцер 1 закреплен держатель 4. В держателе 4 установлен вкладыш 5. В выходной части канала 3, выполненного в виде сужающегося конуса, установлен пружинный завихритель 6, сужающийся по ходу движения жидкости.

|  |

| а | б |

Рисунок 3.2 – Конструкции сопел с улучшенными свойствами

Одним из эффективных методов повышения стойкости сопла является интенсификация процесса образования на внутренней его поверхности слоя замороженной жидкости [14].

Конструкция такого сопла (рис. 3.2 б) имеет штуцер 1 с осевым каналом 2 подачи жидкости, закрепленный на штуцере 7 держатель 3 с полостью 4 и канал 5 подачи хладагента.

В полости 4 установлен конический вкладыш 6 с осевым выпускным каналом 7. Рабочая жидкость, проходя через осевой канал 7, охлаждается на внутренней поверхности вкладыша 6 и образует защитный слой льда. Однако неравномерное охлаждение жидкости на стенках канала приводит к возмущениям внутри струи, что снижает режущие свойства струи жидкости при высоких давлениях.

Сопла изготовляют из искусственных камней – сапфира, алмаза, корунда. Их стойкость составляет 250 – 500 ч, а стоимость – порядка 2 долл. США.

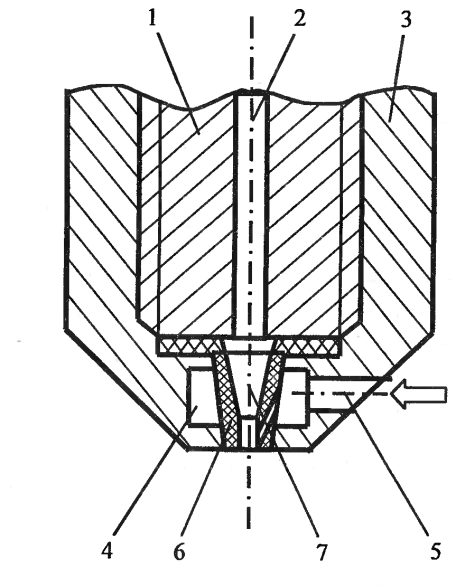

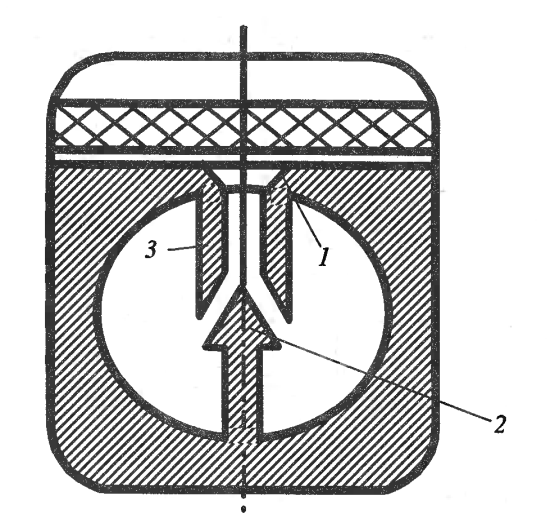

Гаситель энергии струи жидкости является важным элементом в конструкции гидрораскройной установки, он осуществляет торможение водяного потока, устраняет разбрызгивание жидкости на нижний слой материала и снижает звуковой фон. В качестве поглотителя энергии используются металлические шары, гранитная крошка и т. п. [14]. Устройство гасителя, представленного на рис. 3.3 [14], имеет корпус 1 с входным отверстием 2 для приема струи. Внутренний объем корпуса заполнен металлическими шарами 3. Такая конструкция позволяет повысить долговечность и эффективность работы.

Однако одним из недостатков этого технического решения является трудность очистки от загрязнений внутренней полости. При этом накопление продуктов резания снижает пропускную способность устройства, что приводит к вынужденной остановке для технического обслуживания.

Рисунок 3.3 – Конструкция (с металлическими шариками) гасителя

энергии ССЖ

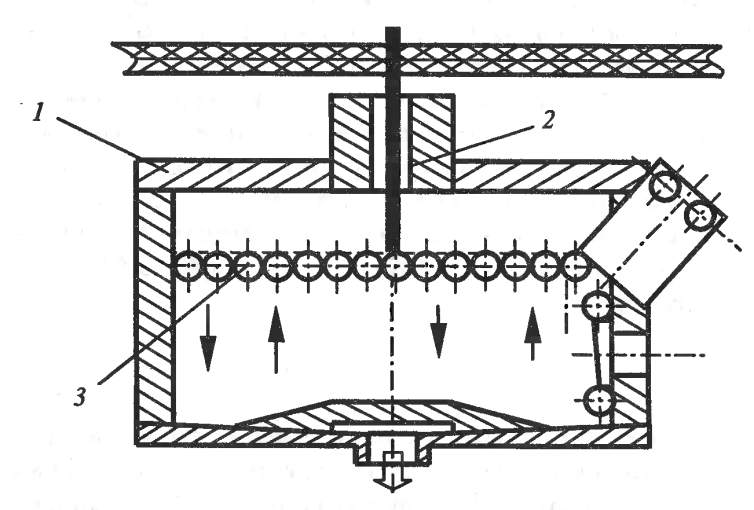

Наиболее перспективными являются конструкции, использующие гашение энергии ССЖ, с помощью массы низкоскоростного потока жидкости в направлении движения ССЖ [14]. Такое устройство [14] работает следующим образом (рис. 3.4). Высоконапорная струя жидкости 1, истекающая из сопла 2, разрезает листовой материал 3 и направляется в приемный патрубок 4, попадая в поток низкоскоростной жидкости (подаваемый насосом), в котором гасится энергия ССЖ. В отверстии приемного патрубка 4 образуется разрежение, способствующее снижению звукового фона и разбрызгиванию жидкости, улучшающее экологическую и защитную обстановку в процессе работы установки. При этом обеспечивается автоматическое удаление отходов и уменьшение габаритов и массы устройства.

Рисунок 3.4 – Конструкция (инжекционного типа) гасителя энергии ССЖ

Установки для гидрораскроя требуют оснащения уловителями (рис. 3.5) струи жидкости, выполненными в виде емкости, в которой напротив входной конической щели 1 имеется отражатель 2 с фасонной поверхностью [14]. Такие конструкции, с одной стороны, не вызывают затруднений в изготовлении, а с другой, – не исключают намокание нижнего слоя материала в процессе гашения энергии ССЖ.

Геометрические параметры внутреннего профиля приемного патрубка 3 (см. рис. 3.5) гасителя энергии ССЖ позволяют повысить качество раскроя технических тканей и улучшить экологическую обстановку на раскройной установке. Форма профиля приемного патрубка может быть самой разнообразной – цилиндрической, конической, коноидальной, комбинированной (диффузор) и т. д.

Рисунок 3.5 – Конструкция (с отражателем) гасителя энергии ССЖ

Профиль в виде диффузора позволяет дополнительно провести гашение энергии сверхзвукового потока. Во входной сужающейся части патрубка скорость убывает от сверхзвуковой до критического значения в самом узком сечении. Течение в расширяющейся части сопровождается увеличением давления, преодолевая которое частицы жидкости теряют свою скорость. Интенсивность этого явления возрастает с увеличением угла расширения диффузора и сопровождается турбулентным перемешиванием потока, отрывом пограничного слоя от стенок, вихреобразованием. Чрезмерное увеличение расширяющегося участка, а, следовательно, коэффициента сопротивления может привести к выходу из улавливающего устройства брызг рабочей жидкости и шума.

Использование диффузоров в уловителях струи приводит к следующим результатам. Во-первых, малая конусность входной части обеспечивает плавность входа ССЖ, что исключает образование брызг и тумана из-за отражения струи. Во-вторых, наличие области предварительного торможения сверхзвукового потока позволяет снизить нагрузку на устройство гашения энергии струи, а, следовательно, уменьшить полость для гашения энергии ССЖ и продлить срок службы устройства. В-третьих, эффективность, или к.п.д. торможения в расходящемся канале снижает вероятность выхода из устройства улавливания брызг, капель и тумана.

В процессе раскроя технических тканей на сетчатой или ножевой опоре струя жидкости отклоняется от вертикали, что приводит к необходимости увеличения угла захвата приемного патрубка гасителя энергии ССЖ.

3.3 Конструкция установки для гидрорезания

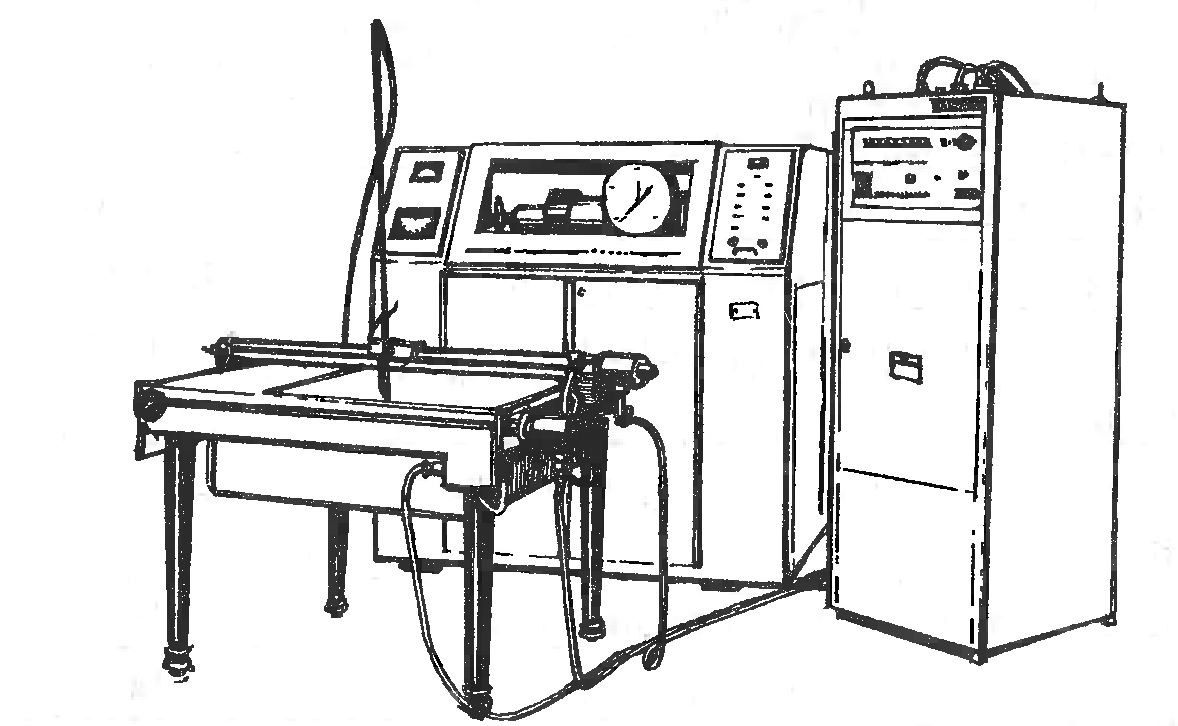

Полуавтоматическая гидрорезная установка "Пагрус" (г. Владимир) по техническому уровню соответствует лучшим зарубежным образцам [14]. Предназначена для резки струей воды высокого давления деталей любой конфигурации из листовых неметаллических и тонколистовых материалов.

Установка изготовлена в виде отдельных модулей: привода главного движения (станции высокого давления), обеспечивающего создание режущего инструмента – струи воды; привода подач, перемещающего струи относительно обрабатываемого материала; системы управления (рис. 3.6). Конструкция привода подач сопловой головки зависит от формы и габаритных размеров обрабатываемого изделия, серийности выпуска, технических требований к изделию. Использование асинхронных электродвигателей в кинематической схеме управления движением соплового аппарата обусловливает бесшумную и практически безвибрационную работу.

Перед началом цикла технологического процесса раскроя вручную подготавливают и укладывают листы обрабатываемого материала на раскройный стол. Подготовительные операции заканчивают ручной настройкой оптимального расстояния от сопла до материала.

Оптимальная скорость обработки на гидрорезной установке «Пагрус» при раскрое различных материалов (с пределом прочности при сжатии σсж > 100 МПа) находится в пределах 0,5 – 9 м/мин, так как увеличивается энергоемкость процесса.

Рисунок 3.6 – Полуавтоматическая гидрорезная установка «Пагрус»

(г. Владимир)

Наиболее эффективно раскраивать на установке резину маслостойкую толщиной до 100 мм, резину вакуумную – до 30 мм, поролон – до 100 мм, пенопласт эластичный – до 40 мм.

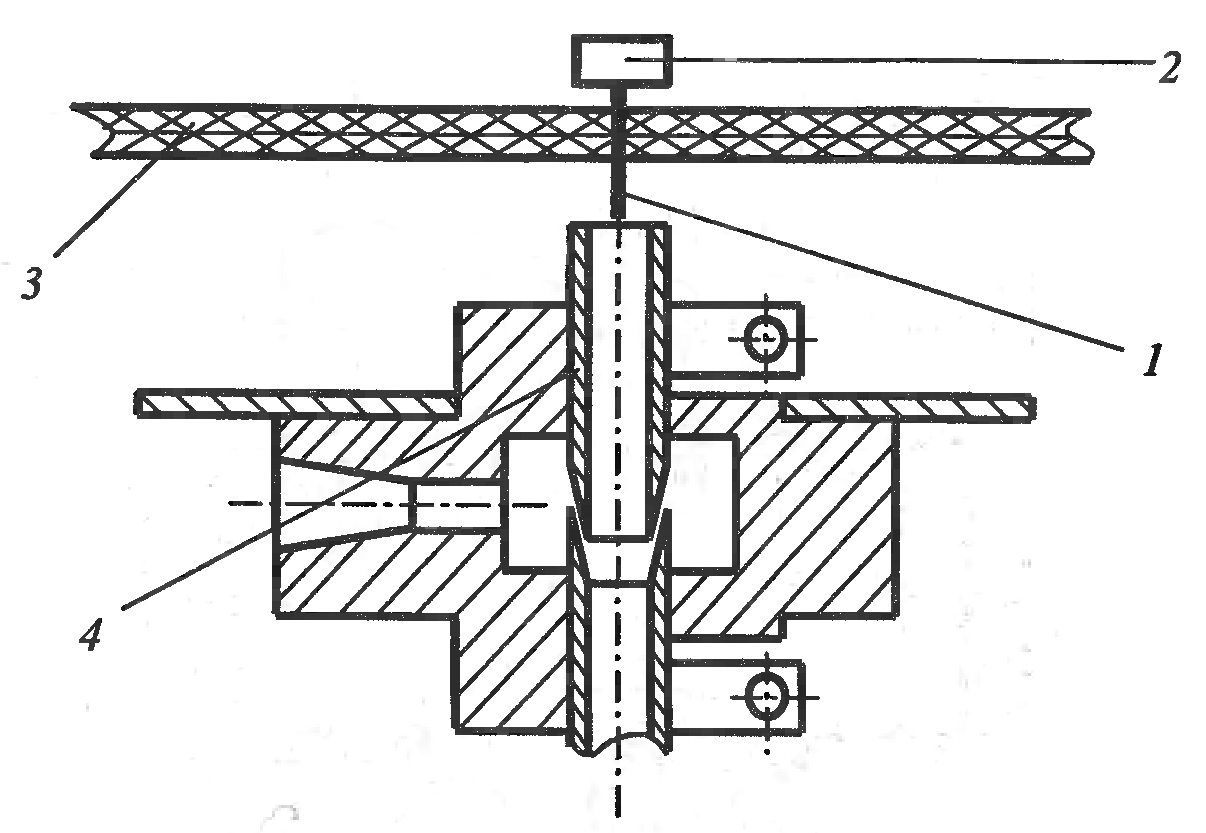

На рис. 3.7 представлена схема установки для раскроя материалов струей жидкости, обеспечивающая качественное и устойчивое резание пакетов (настилов) листовых деталей и позволяющая автоматизировать технологический процесс, а также улучшить санитарно-гигиенические условия труда.

Технические характеристики полуавтоматической установки "Пагрус"

(г. Владимир)

| Максимальные размеры обрабатываемой детали, мм | 1000 × 1000 |

| Высота кроя, мм | До 100 |

| Скорость резания, м/мин | 0,5-9 |

| Точность позиционирования соплового узла, мм | ±0,1 |

| Шероховатость поверхности реза, мкм | 20-40 |

| Ширина реза, мм | 0,1-0,5 |

| Диаметр отверстия сопла, мм | 0,1-0,15 |

| Стойкость сопла, час | 200-250 |

| Рабочее давление струи воды, МПа | 50-300 |

| Максимальный расход рабочей жидкости, л/мин | 1,0 |

| Суммарная мощность электродвигателей, кВт | 22,15 |

| Площадь, занимаемая установкой, м2 | 10 |

| Суммарная масса установки, кг | 1500 |

Схема установки включает в себя гидростанцию высокого давления 1 для получения режущей струи жидкости, которая подается по гибкому трубопроводу 2 в сопловый аппарат 3 раскройного стола 4.

Каретка 5 опирается на направляющие основания б раскройного стола 4 и перемещает сопловый аппарат 3 в продольном и поперечном направлении с помощью ходовых винтов (не показаны) по заданному контуру под контролем управляющего устройства 7 традиционного типа в виде УЧПУ или компьютера.

На поддоне раскройного стола 4 размещена опора 8 материала 9 в виде сетчатого транспортера или ножевой решетки, что позволяет сохранить необходимую ориентацию обрабатываемого материала относительно режущего инструмента и обеспечить отвод рабочей жидкости устройством улавливания.