Добавлен: 10.11.2023

Просмотров: 171

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

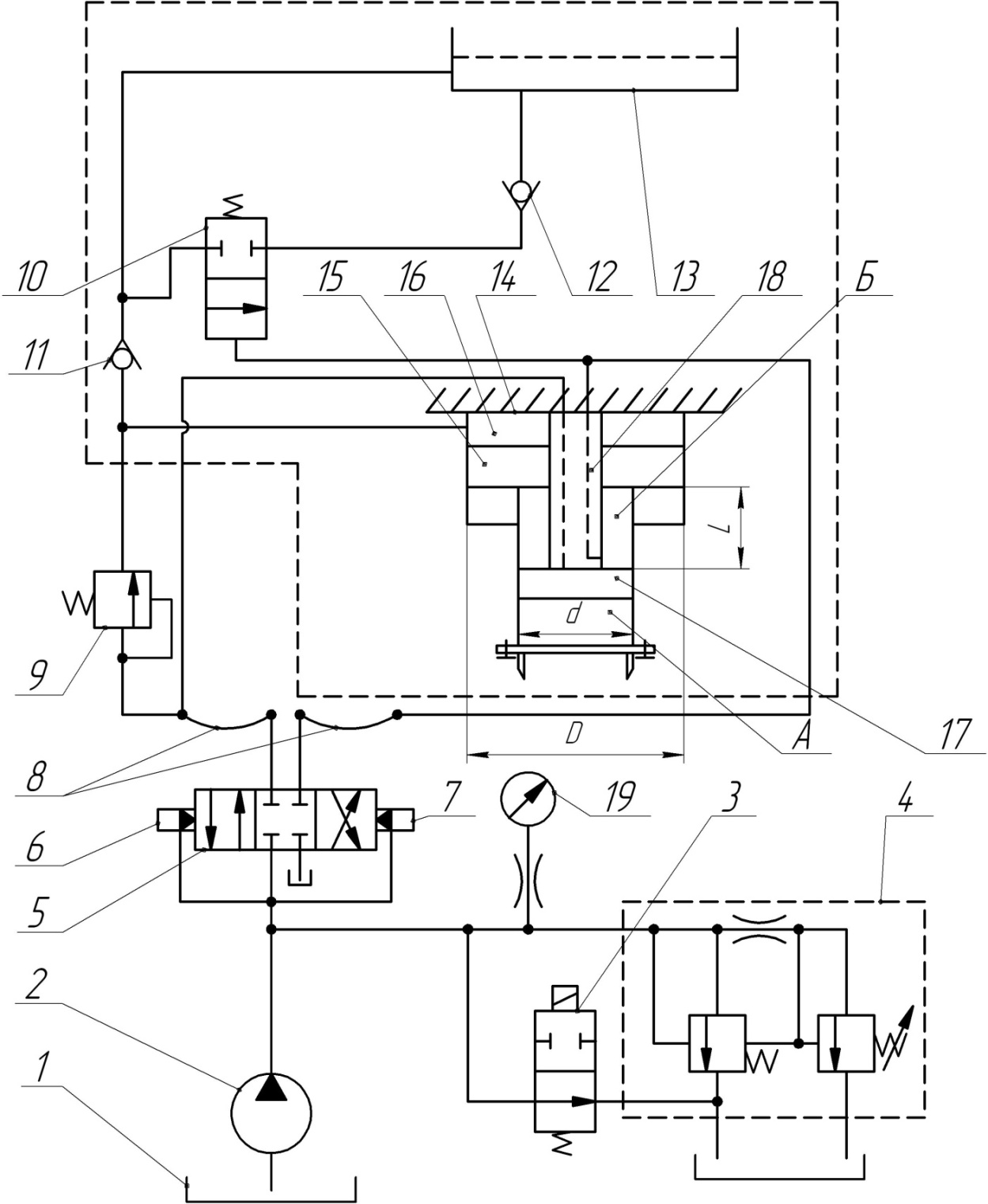

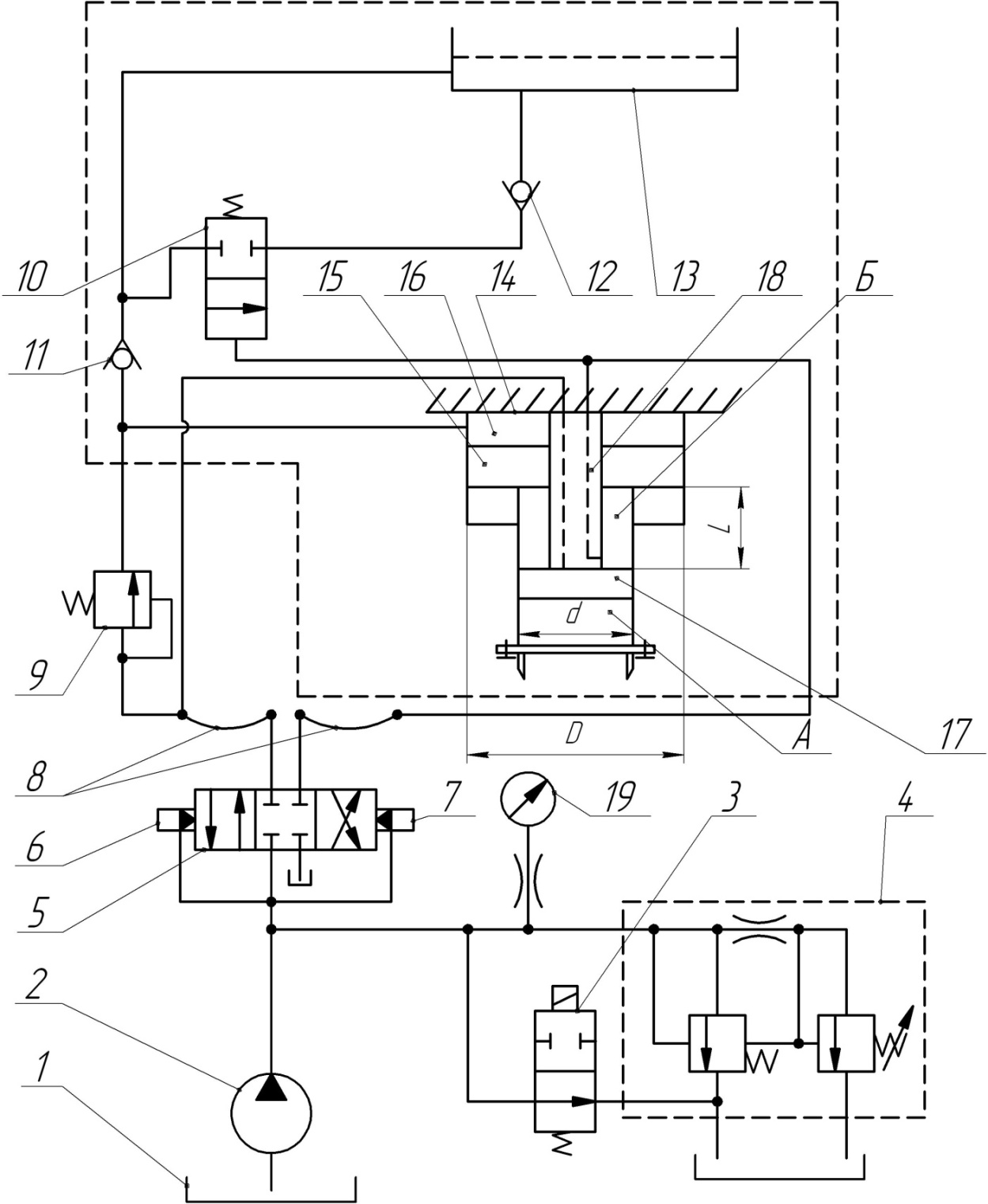

1, гидравлического насоса 2, переливного клапана 3, предохранительного клапана с переливным золотником 4, распределителя 5 с электромагнитами 6, 7, гибких гидравлических линий 8, напорного золотника 9, обратных клапанов 11, 12, распределителя 10, компенсационной емкости 13, силового вырубочного цилиндра 14, поршня 15, рабочей полости 16, неподвижного поршня 17, штока 18, манометра 19.

Работа гидропривода.

При включении насоса 2 гидравлическая жидкость через распределитель 3 переливается в бак, давление в системе отсутствует. При поступлении из системы управления прессом команды «Вырубка» включается распределитель 3, при этом давление в системе становится рабочим и вместе с этим срабатывается электромагнит 6 распределителя 5, давление жидкости поступает в бесштоковую полость А, поршень 15 быстро перемещается вниз, подводя револьверную головку с рабочим резаком к материалу и вдавливая его в материал. В результате резко возросшего сопротивления перемещению резака в материал давление в системе возрастает и срабатывает напорный клапан 9, подводя рабочую жидкость в рабочую полость 16 вырубочного цилиндра 14, усилие на поршне 15 возрастает и резак продавливает материал, вырубая деталь. По положению резака срабатывает система управления, выключая электромагнит 6 и включая электромагнит 7 распределителя 5. В результате переключения распределителя из каналов, находящихся под давлением, жидкость поступит на слив, а по вновь открывшемуся каналу жидкость под давлением через распределитель 5 поступит в полость Б, поднимая поршень 15 в исходное положение. В результате подъема поршня в исходное положение возвратится и револьверная головка. При конечном положении срабатывает концевой выключатель, выключая при этом электромагнит 7 распределителя 5, возвращая его в нейтральное положение. Распределитель 10 с гидравлическим управлением управляет потоком гидравлической жидкости при сливе ее из полости 16 силового цилиндра 14 в компенсационную емкость 13 при возврате поршня 15 в исходное положение. В момент подачи давления в полость А распределитель перекрывает канал прохода жидкости в компенсационную емкость 13. При перемещении поршня 15 вниз под действием давления в полости А из компенсационной емкости 13 жидкость через обратный клапан

11 подсасывается в рабочую полость 16, так как в ней в результате перемещения поршня 15 вниз создается разряжение. Рабочее давление в системе настраивается предохранительным клапаном 4 и контролируется по манометру 19.

Рисунок 2.11 – Гидропривод пресса-автомата 2071А фирмы «Schön»

2.10 Перспективы развития автоматизации прессов для вырубания

В отечественной промышленности процесс автоматизации прессов для раскроя осваивался в 70 - 90-х годах XX века: пресс-автомат ПТКА-25 Орловского НИИлегмаш, к серийному выпуску которого приступил в то время Орловский машиностроительный завод им. Медведева, пресс с программным управлением ПВГ-18-2-ПУ для Витебской обувной фабрики «Красный октябрь». Многие разработки и достижения этого времени отражены в патентах, авторских свидетельствах Амирханова Д. Р. и др. [10, 11, 12].

Однако в начале XX века производство прессов для автоматизированного раскроя было приостановлено. Многие обувные фабрики оказались не готовы к освоению автоматизированного прессового оборудования, являющегося элементом гибкого производства, так как это требовало от них новых организаций производства и технического обеспечения.

В настоящее время оснащение фабрик, технический уровень и плановый объем выпуска которых готов к освоению прессов для автоматизированного раскроя, производится за счет зарубежного оборудования. Список производителей зарубежного оборудования приведен в разделе 2.2. Однако высокая производительность раскроя, обеспечиваемая на этих прессах, находит высокий экономический эффект в случае массового и серийного производства изделий на том или ином предприятии, так как обслуживание пресса требует высокой специализации по мехатронике обслуживающего персонала и тесно связано с объемом выпуска продукции на предприятии.

3 Установки для раскроя гидрорезанием

3.1 Физическая сущность процесса гидрорезания

Для упрощения физической модели процесс разрушения материала условно делят [13] на две основные стадии. Первая характеризуется деформацией поверхности и уплотнением материала без потерь массы, вторая отличается образованием и слиянием трещин, максимальной скоростью выноса материала.

Для первой стадии вводят следующие предположения: жидкость струи является идеальной, она лишена вязкости; ширина реза равна диаметру выходного отверстия сопла; сверхзвуковая струя жидкости (ССЖ) создает на поверхности контакта равномерное давление, соответствующее давлению гидравлического удара; энергия ССЖ расходуется на работу деформации материала; величина вертикального перемещения плоскости резания под действием ССЖ равна глубине проникновения в материал плоского кругового штампа одинакового с ней радиуса при том же давлении.

Для определения времени t1 деформации материала на первой стадии разрушения пользуются формулой [14]:

где – вертикальное упругое перемещение материала, мм;

– вертикальное упругое перемещение материала, мм;

– скорость ССЖ непосредственно перед поверхностью материала, м/с.

– скорость ССЖ непосредственно перед поверхностью материала, м/с.

Вторая стадия процесса характеризуется образованием трещин в зоне пластической деформации и последующим выносом материала за счет их развития и слияния. При этом обрабатываемая поверхность подвергается следующим изменениям: пластические деформации, деформации сдвига и скалывания.

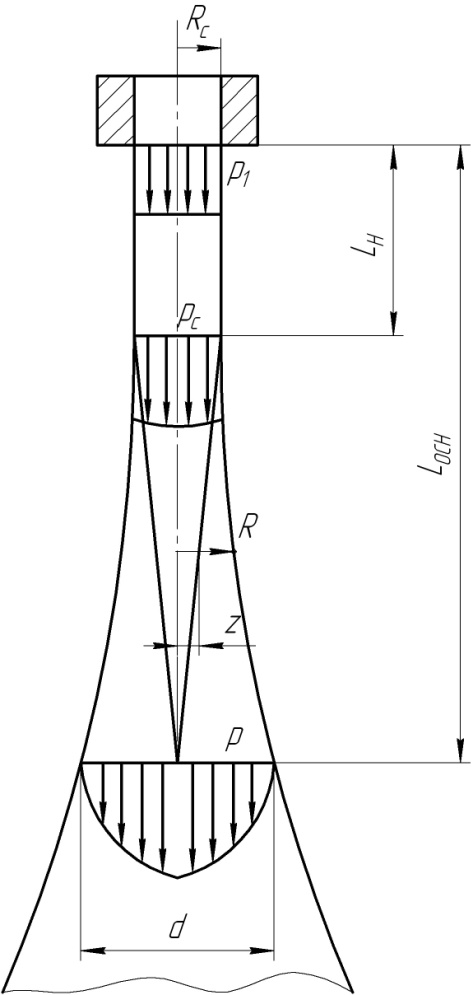

Для построения математической модели разрушения материала на второй стадии резания применяют следующие предположения: режущая ССЖ состоит из начальной и основной областей (рис. 3.1); динамическое давление ССЖ в пределах начальной области равно динамическому давлению струи на выходе из сопла; разрушение происходит в том случае, если среднее динамическое давление в поперечном сечении ССЖ превышает твердость материала.

На рис. 3.1 обозначены: – радиус выходного отверстия сопла;

– радиус выходного отверстия сопла;  – динамическое давление ССЖ при выходе из сопла;

– динамическое давление ССЖ при выходе из сопла;  – динамическое давление ССЖ основной области;

– динамическое давление ССЖ основной области;  – радиус ССЖ;

– радиус ССЖ;  – динамическое давление ССЖ при соприкосновении с материалом;

– динамическое давление ССЖ при соприкосновении с материалом;  – длина начального участка ССЖ;

– длина начального участка ССЖ;  – расстояние от сопла до площади контакта ССЖ с материалом; z – радиальное расстояние от оси ССЖ до точки окончания действия эквивалентной гидродинамической силы.

– расстояние от сопла до площади контакта ССЖ с материалом; z – радиальное расстояние от оси ССЖ до точки окончания действия эквивалентной гидродинамической силы.

Рисунок 3.1 – Схема расширения струи в воздухе

Полное время t2 проникновения ССЖ в материал на второй стадии разрушения определяется по формуле [14]

где – твердость материала, НВ;

– твердость материала, НВ;

– радиус эффективной части ССЖ, мм;

– радиус эффективной части ССЖ, мм;

– толщина обрабатываемого материала, мм;

– толщина обрабатываемого материала, мм;

– эффективное динамическое давление ССЖ, МПа;

– эффективное динамическое давление ССЖ, МПа;

– динамическое давление ССЖ на выходе из сопла, МПа;

– динамическое давление ССЖ на выходе из сопла, МПа;

– коэффициент гидравлического сопротивления;

– коэффициент гидравлического сопротивления;

– радиус выходного отверстия сопла, мм.

– радиус выходного отверстия сопла, мм.

За период материал переместится в горизонтальном направлении на расстояние 2Rc. Тогда скорость U подачи сопла относительно материала будет определяться по формуле [14]:

материал переместится в горизонтальном направлении на расстояние 2Rc. Тогда скорость U подачи сопла относительно материала будет определяться по формуле [14]:

Таким образом, изменяя величину давления рабочей жидкости или периметр сопла, то есть изменяя величину подаваемой энергии на единицу поверхности материала, можно в каждом конкретном случае рассчитать продолжительность обработки различных материалов, а, следовательно, и производительность гидроустановки.

Работа разрушения, совершаемая жидкостной струей в микрообластях зоны резания, происходит за счет потери ею кинетической энергии при встрече с обрабатываемым материалом.

Сила воздействия струи Р на материал в зоне резания может быть определена по уравнению Бернулли [14]

где – масса жидкости;

– масса жидкости;

– скорость истечения ССЖ из сопла.

– скорость истечения ССЖ из сопла.

Под Q обозначим объем расхода жидкости, а под p – плотность жидкости.

Так как то

то

Работа гидропривода.

При включении насоса 2 гидравлическая жидкость через распределитель 3 переливается в бак, давление в системе отсутствует. При поступлении из системы управления прессом команды «Вырубка» включается распределитель 3, при этом давление в системе становится рабочим и вместе с этим срабатывается электромагнит 6 распределителя 5, давление жидкости поступает в бесштоковую полость А, поршень 15 быстро перемещается вниз, подводя револьверную головку с рабочим резаком к материалу и вдавливая его в материал. В результате резко возросшего сопротивления перемещению резака в материал давление в системе возрастает и срабатывает напорный клапан 9, подводя рабочую жидкость в рабочую полость 16 вырубочного цилиндра 14, усилие на поршне 15 возрастает и резак продавливает материал, вырубая деталь. По положению резака срабатывает система управления, выключая электромагнит 6 и включая электромагнит 7 распределителя 5. В результате переключения распределителя из каналов, находящихся под давлением, жидкость поступит на слив, а по вновь открывшемуся каналу жидкость под давлением через распределитель 5 поступит в полость Б, поднимая поршень 15 в исходное положение. В результате подъема поршня в исходное положение возвратится и револьверная головка. При конечном положении срабатывает концевой выключатель, выключая при этом электромагнит 7 распределителя 5, возвращая его в нейтральное положение. Распределитель 10 с гидравлическим управлением управляет потоком гидравлической жидкости при сливе ее из полости 16 силового цилиндра 14 в компенсационную емкость 13 при возврате поршня 15 в исходное положение. В момент подачи давления в полость А распределитель перекрывает канал прохода жидкости в компенсационную емкость 13. При перемещении поршня 15 вниз под действием давления в полости А из компенсационной емкости 13 жидкость через обратный клапан

11 подсасывается в рабочую полость 16, так как в ней в результате перемещения поршня 15 вниз создается разряжение. Рабочее давление в системе настраивается предохранительным клапаном 4 и контролируется по манометру 19.

Рисунок 2.11 – Гидропривод пресса-автомата 2071А фирмы «Schön»

2.10 Перспективы развития автоматизации прессов для вырубания

В отечественной промышленности процесс автоматизации прессов для раскроя осваивался в 70 - 90-х годах XX века: пресс-автомат ПТКА-25 Орловского НИИлегмаш, к серийному выпуску которого приступил в то время Орловский машиностроительный завод им. Медведева, пресс с программным управлением ПВГ-18-2-ПУ для Витебской обувной фабрики «Красный октябрь». Многие разработки и достижения этого времени отражены в патентах, авторских свидетельствах Амирханова Д. Р. и др. [10, 11, 12].

Однако в начале XX века производство прессов для автоматизированного раскроя было приостановлено. Многие обувные фабрики оказались не готовы к освоению автоматизированного прессового оборудования, являющегося элементом гибкого производства, так как это требовало от них новых организаций производства и технического обеспечения.

В настоящее время оснащение фабрик, технический уровень и плановый объем выпуска которых готов к освоению прессов для автоматизированного раскроя, производится за счет зарубежного оборудования. Список производителей зарубежного оборудования приведен в разделе 2.2. Однако высокая производительность раскроя, обеспечиваемая на этих прессах, находит высокий экономический эффект в случае массового и серийного производства изделий на том или ином предприятии, так как обслуживание пресса требует высокой специализации по мехатронике обслуживающего персонала и тесно связано с объемом выпуска продукции на предприятии.

3 Установки для раскроя гидрорезанием

3.1 Физическая сущность процесса гидрорезания

Для упрощения физической модели процесс разрушения материала условно делят [13] на две основные стадии. Первая характеризуется деформацией поверхности и уплотнением материала без потерь массы, вторая отличается образованием и слиянием трещин, максимальной скоростью выноса материала.

Для первой стадии вводят следующие предположения: жидкость струи является идеальной, она лишена вязкости; ширина реза равна диаметру выходного отверстия сопла; сверхзвуковая струя жидкости (ССЖ) создает на поверхности контакта равномерное давление, соответствующее давлению гидравлического удара; энергия ССЖ расходуется на работу деформации материала; величина вертикального перемещения плоскости резания под действием ССЖ равна глубине проникновения в материал плоского кругового штампа одинакового с ней радиуса при том же давлении.

Для определения времени t1 деформации материала на первой стадии разрушения пользуются формулой [14]:

| (3.1) |

где

– вертикальное упругое перемещение материала, мм;

– вертикальное упругое перемещение материала, мм; – скорость ССЖ непосредственно перед поверхностью материала, м/с.

– скорость ССЖ непосредственно перед поверхностью материала, м/с. Вторая стадия процесса характеризуется образованием трещин в зоне пластической деформации и последующим выносом материала за счет их развития и слияния. При этом обрабатываемая поверхность подвергается следующим изменениям: пластические деформации, деформации сдвига и скалывания.

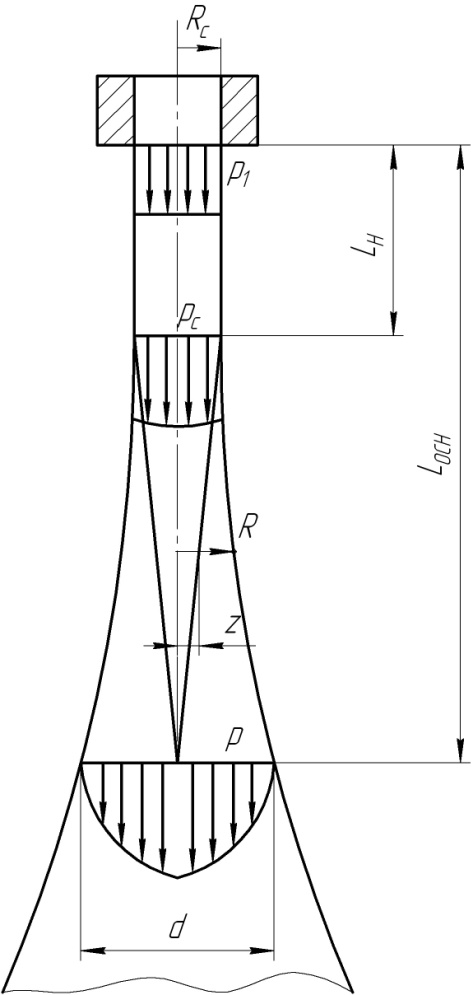

Для построения математической модели разрушения материала на второй стадии резания применяют следующие предположения: режущая ССЖ состоит из начальной и основной областей (рис. 3.1); динамическое давление ССЖ в пределах начальной области равно динамическому давлению струи на выходе из сопла; разрушение происходит в том случае, если среднее динамическое давление в поперечном сечении ССЖ превышает твердость материала.

На рис. 3.1 обозначены:

– радиус выходного отверстия сопла;

– радиус выходного отверстия сопла;  – динамическое давление ССЖ при выходе из сопла;

– динамическое давление ССЖ при выходе из сопла;  – динамическое давление ССЖ основной области;

– динамическое давление ССЖ основной области;  – радиус ССЖ;

– радиус ССЖ;  – динамическое давление ССЖ при соприкосновении с материалом;

– динамическое давление ССЖ при соприкосновении с материалом;  – длина начального участка ССЖ;

– длина начального участка ССЖ;  – расстояние от сопла до площади контакта ССЖ с материалом; z – радиальное расстояние от оси ССЖ до точки окончания действия эквивалентной гидродинамической силы.

– расстояние от сопла до площади контакта ССЖ с материалом; z – радиальное расстояние от оси ССЖ до точки окончания действия эквивалентной гидродинамической силы.

Рисунок 3.1 – Схема расширения струи в воздухе

Полное время t2 проникновения ССЖ в материал на второй стадии разрушения определяется по формуле [14]

| (3.2) |

где

– твердость материала, НВ;

– твердость материала, НВ; – радиус эффективной части ССЖ, мм;

– радиус эффективной части ССЖ, мм; – толщина обрабатываемого материала, мм;

– толщина обрабатываемого материала, мм; – эффективное динамическое давление ССЖ, МПа;

– эффективное динамическое давление ССЖ, МПа; – динамическое давление ССЖ на выходе из сопла, МПа;

– динамическое давление ССЖ на выходе из сопла, МПа; – коэффициент гидравлического сопротивления;

– коэффициент гидравлического сопротивления; – радиус выходного отверстия сопла, мм.

– радиус выходного отверстия сопла, мм. За период

материал переместится в горизонтальном направлении на расстояние 2Rc. Тогда скорость U подачи сопла относительно материала будет определяться по формуле [14]:

материал переместится в горизонтальном направлении на расстояние 2Rc. Тогда скорость U подачи сопла относительно материала будет определяться по формуле [14]:  | (3.3) |

Таким образом, изменяя величину давления рабочей жидкости или периметр сопла, то есть изменяя величину подаваемой энергии на единицу поверхности материала, можно в каждом конкретном случае рассчитать продолжительность обработки различных материалов, а, следовательно, и производительность гидроустановки.

Работа разрушения, совершаемая жидкостной струей в микрообластях зоны резания, происходит за счет потери ею кинетической энергии при встрече с обрабатываемым материалом.

Сила воздействия струи Р на материал в зоне резания может быть определена по уравнению Бернулли [14]

| (3.4) |

где

– масса жидкости;

– масса жидкости; – скорость истечения ССЖ из сопла.

– скорость истечения ССЖ из сопла. Под Q обозначим объем расхода жидкости, а под p – плотность жидкости.

Так как

то

то  | (3.5) |