ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 23.11.2023

Просмотров: 323

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

По наличию перемещений собираемых изделий принимаем:

-

подвижную сборку (так как сборка изделия состоит из нескольких операций) - собираемое изделие перемещается по конвейеру.

По организации производства принимаем:

-

поточную сборку - предусматривает разделение технологического процесса на отдельные технологические операции, продолжительность которых не превышает такта выпуска изделия.

-

Расчёт такта и ритма сборки

Рассчитаем такт сборки раздаточной коробки, при заданном режиме работы сборочного производства, Т зависит от числа собираемых изделий за определенный промежуток времени [5]:

где F - фонд времени (годовой, месячный, сменный), ч;

(4.1)

N - программа выпуска изделий за тот же промежуток времени, шт. Принимаем N-50000 штук в год, режим работы 2-х сменный,

длительность выпуска -3 года.

Номинальный (календарный) годовой фонд времени работы сборочного оборудования равен 2070, 4140 и 6210 ч. соответственно для работы в одну, две и три смены.

Принимаем – 4140 ч, предприятие работает в 2 смены.

Действительный годовой фонд времени работы сборочного оборудования:

где - коэффициент, учитывающий потери времени на ремонт сборочного оборудования.

Для неавтоматизированного сборочного оборудования, принимая равным 0,97. В соответствии с этими значениями и такты сборки:

где - годовая программа выпуска изделий.

Ритм сборки R определяется числом изделий определенных наименований, типоразмеров и исполнений, собираемых в единицу времени. Номинальный ритм сборки Rн и действительный ритмы сборки Rд можно определить по формулам:

-

Проведение размерного анализа конструкции собираемого изделия, выбор технологических баз и схем базирования, установление рациональных методов сборки

При проведении размерного анализа конструкции собираемого изделия выявляем и строим все сборочные размерные цепи и проводим соответствующие расчеты размерных параметров. На основе выполнения расчетов и анализа сборочных размерных цепей определяем необходимую точность сборки компонентов и наиболее экономичные методы ее достижения. При сборке всегда происходит материализация заложенных конструктором размерных цепей [5]:

Обоснование выбора технологических баз, схем базирования и схем относительной ориентации компонентов на позициях сборки осуществляют на основе расчета технологических размерных цепей и условий автоматической собираемости компонентов. При выборе технологических баз используют принцип совмещения технологических баз с измерительными и конструкторскими с целью повышения точности.

66

При выборе технологических баз также реализуют возможность обеспечения постоянства и рациональной последовательности смены баз при

При выборе технологических баз также реализуют возможность обеспечения постоянства и рациональной последовательности смены баз при

выполнении сборки изделия. При выполнении анализа возможных схем базирования рассчитывают погрешности установки компонентов и точность сборки, обеспечиваемую применением различных схем базирования. При выборе технологических баз дополнительно учитывают удобство установки и снятия собираемого изделия, его устойчивость и надежность закрепления, удобство установки присоединяемых компонентов и подвода сборочного инструмента и т.п.

-

Составление технологического маршрута сборки изделия.

Определение типа производства и организационной формы сборки

На этом этапе определяем последовательность выполнения технологического маршрута, которую в наглядной форме представляют в виде технологических схем сборки узлов и изделия в целом. Технологические схемы сборки составляются на основе сборочных чертежей изделия.

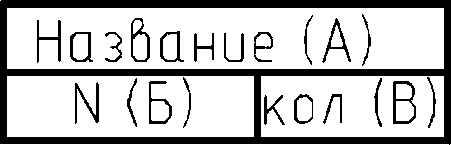

Все входящие в сборку составные части обозначается прямоугольниками, разделёнными на три части (рис. 5.1). В части А указывается наименование элемента, в части Б - числовой индекс согласно спецификации, в части В - число элементов, входящих в данное соединение. Перед числовым индексом сборочной единицы изделия ставятся буквы Сб (сборка) и номер порядка: 1сб, 2сб и т.д.

Элемент, с установки и закрепления которого начинают сборку изделия или его сборочной единицы, называют базовым.

По номеру этого элемента ставят числовой индекс составной части, в которую он входит. В каждой сборочной единице должна быть выбрана базовая деталь, к

которой присоединяют остальные детали и сборочные единицы.

Рисунок 5.1 - Условное изображение сборочных единиц Процесс общей сборки изображаем на схеме горизонтальной линией.

Её проводим в направлении от базового элемента изделия к собранному объекту.

Технологические схемы сборки снабжаем надписями - сносками, поясняющими характер сборочных работ ("Запрессовать", "Паять", "Клепать", "Регулировать", "Проверить зазоры" и пр.) и выполняемый при сборке контроль.

Схемы отражают возможности одновременной установки нескольких составных частей изделия на его базовую часть, что позволяет сократить длительность цикла сборки.

После составления технологических схем сборки составляется перечень работ, оформляемый в виде таблицы , содержащей наименование сборочных работ в последовательности, диктуемой технологической схемой общей и узловой сборки, и данные по нормированию всех необходимых видов работ. Эти работы весьма разнообразны, и их можно определить только при учёте и анализе конкретных условий сборки: полнота и точность механической обработки деталей поданных на сборку; принятые методы достижения точности замыкающих звеньев; принятые технологические способы выполнения соединений; необходимые методы проверки выполненных соединений и др.

Обязательным условием при определении времени сборки является увеличение табличных норм по количеству деталей, если количество одинаковых деталей превышает одну. При заполнении

этой таблицы суммируется время сборки каждого узла и изделия в целом.

В соответствии с перечнем работ, приведённым в плане сборки, проводится нормирование работ. В нормативах приводятся нормы оперативного времени Tоп на сборочные и вспомогательные переходы. Все приёмы, из которых состоят переходы, перечислены в таблицах. Результаты нормирования работ сводим в соответствующую графу Таблицы 5.1.

Таблица 5.1 описание действий при сборке с указанием времени

| № | Содержание основных и вспомогательных переходов | Время , Tоп,мин |

| | 1.Узловая промежуточного вала | |

| 1. | Взять промежуточный вал и осмотреть ее со всех сторон | 0,15 |

| 2. | Поставить задний подшипник | 0,09 |

| 3. | Установить стопорное кольцо | 0,08 |

| 4. | Надеть шайбу на вал | 0,07 |

| 5. | Установить гайку | 0,07 |

| 6. | Закрутить гайку | 0,1 |

| 7. | Установить передний подшипник | 0,09 |

| | Итого узла: | 0,65 |

| | 2. Узловая сборка ведущего вала | |

| 1. | Взять ведущий вал и осмотреть ее со всех сторон | 0,15 |

| 2. | Установить шестерню высшей передачи | 0,09 |

| 3. | Закрепить ступицу синхронизатора | 0,07 |

| 4. | Поставить муфту синхронизатора | 0,07 |

| 5. | Установить стопорное кольцо | 0,08 |

| 6. | За ней блокирующее кольцо | 0,08 |

| 7. | Закрепить пружину синхронизатора | 0,1 |

| 8. | Установить шайбу на вал | 0,07 |

| 9. | Установить шестерню низшей передачи | 0,08 |

| 10. | Поставить втулку | 0,07 |

| 11. | Установить задний подшипник на вал | 0,07 |

| 12. | Закрепить стопорное кольцо | 0,08 |

| 13. | Надеть шайбу на вал | 0,06 |

| 14. | Установить гайку | 0,07 |

| 15. | Затянуть гайку на валу | 0,1 |

| 15. | Установить передний подшипник на валу | 0,07 |

| | Итого узла: | 1,31 |

| | 3. Узловая сборка межосевого дифференциала | |

| 1. | Взять задний корпус дифференциала | 0,08 |

| 2. | Установить в корпус опорную шайбу | 0,07 |

| 3. | В отверстие корпуса вставить шестерню привода заднего моста | 0,1 |

| 4. | Закрепить ось сателлита | 0,08 |

| 5. | На ось установить с обеих сторон сателлиты | 2*0,09=0,18 |

| 6. | Закрепить стопорные кольца на сателлиты | 0,1 |