Файл: Реконструкция ремонтной мастерской в ооо Перспектива КС.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 23.11.2023

Просмотров: 139

Скачиваний: 5

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

стенд для обкатки двигателей КИ-276-03.

Определяем количество оборудования для сварки[7],[8]:

(2.23)

(2.23)где Тср - трудоемкость сварочных работ, ч;

Фдо - действительный фонд времени оборудования, ч;

Оборудование для сварки применяется: Универсальный сварочный аппарат «СВАРОГ MIG 500P»

Оборудование ремонтной мастерской (все остальное) принимается без расчета и основывается на технологической потребности при реализации технологических процессов, связанных с ремонтом и ТО МТП.

2.9 Расчет площадей отделений

Занимаемая ремонтной мастерской общая площадь включает в себя площадь производственных, административно-конторских, бытовых и складских помещений. К производственным площадям участков ремонтной мастерской относятся площади занятые технологическим оборудованием, рабочими местами (в том числе верстаками, рабочими стендами и др.), заготовками, деталями и узлами, находящимися возле рабочих мест и оборудования, а также рабочими зонами, проходами и проездами между оборудованием (кроме магистральных проездов).

где РУЧ - количество рабочих на участке;

Fуд - удельная площадь на одного рабочего (санитарная норма >12 м2);

G- коэффициент учитывающий дополнительную площадь (проходы, проезды)

Fобр - суммарная площадь занимаемая недвижимым оборудованием либо обслуживаемой машиной (техникой находящейся на участке; FМAШ = 70 м2 - площадь занимаемая комбайном Палессе GS12 - самая крупногабаритная машина в парке)

Таблица 2.5-Расчетные и принятые площади помещений ремонтной мастерской

| Участок | Расчетная площадь ,м2 | Принятая площадь, м2 |

| 1 | 2 | 3 |

| ТО и диагностика | 225 | 240 |

| Ремонтно-монтажный участок | 215 | 240 |

| Ремонт агрегатов | 55 | 60 |

| Сварочный цех | 10 | 13 |

| Кузнечный цех | 12 | 15 |

| Ремонт топливной аппаратуры и автотракторного электрооборудования | 18 | 20 |

| Медницко-жестяницкий | 51 | 54 |

| Окрасочный | 28 | 30 |

| Слесарный | 13 | 15 |

| Станочный | 12 | 15 |

| Кабинет заведующего мастерской | 16 | 18 |

| ИРК | 22 | 24 |

| Гардероб | 12 | 14 |

| Санузел | 2 | 3 |

| Душевая | 6 | 7 |

| Склад | 33 | 36 |

| Компрессорная | 16 | 18 |

| Всего | 748 | 864 |

Расчетная площадь мастерской составляет 864 м2.

В результате проведенной работы мы получили следующие результаты: определили годовой объем механизированных работ; разработали годовой план технического обслуживания, определено количество мастеров–наладчиков; рассчитали оптимальные площади участков для обслуживания МТП.

3 РАЗРАБОТКА СТЕНДА ДЛЯ ПРАВКИ КОЛЕНЧАТОГО ВАЛА

3.1 Назначение правки коленчатых валов

Коленчатый вал двигателя внутреннего сгорания является деталью достаточно сложной формы, состоящей из коренных и шатунных шеек, щек (цапф) коленчатого вала, выходной части для крепления шестерни привода газораспределительного механизма, противовесов.

Правка коленчатого вала производится при капитальном ремонте ДВС. После разборки и мойки коленчатый вал поступает на деффектовку, устанавливается на призматические опоры крайними коренными шейками и измеряется при помощи индикаторной головки. После контроля в местах изгиба мелом отмечается величина и направление прогиба вала. Правка необходима для коленчатых валов в которых в процессе балансировки были обнаружены биения в коренных и шатунных шейках. Основными видами холодной правки коленчатых валов является метод наклепа шеек, пластическое деформирование галтелей специальным зубилом и поэлементный метод правки более известный как метод Буравцева.

В процессе правки по методу Буравцева подразумевает использование пресса. Ноу-хау заключается в специальном обхватывающем зажиме, установленном на наконечнике гидроцилиндра, с помощью которого поверхностный слой шейки вала испытывает пластическую деформацию так, что вместо напряжений растяжения создаются напряжения сжатия. Галтель при этом не затрагивается, следовательно, усталостная прочность коленчатого вала после правки не уменьшается, а даже возрастает. Более того, исключив недостатки ранее известных способов правки валов, способ поэлементной правки приемлем для коленчатых валов любого типоразмера как выполненных из металла, так и из чугуна и имеющих любое значение кривизны. При этом точность правки очень высока. Например, удается обеспечить взаимное биение коренных шеек 0,01 мм при исходном биении свыше 1 мм.

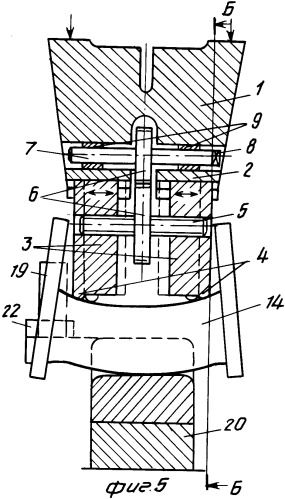

Изображения способа холодной правки коленчатых валов по методу Буравцева представлено на рисунке 3.1

Рисунок 3.1 – Правка коленчатого вала по методу Буравцева

Правку коленчатого вала необходимо проводить перед шлифовкой коренных и шатунных шеек. Она позволяет продлить ресурс вала и свести к минимуму величину снимаемого металла при шлифовании.

3.2 Основные виды прессов для правки коленчатых валов

В настоящее время в ремонтном производстве используется широкая номенклатура прессов для правки коленчатых валов. Существующие конструкции обладают определенными достоинствами и недостатками.

3.2.1 Пресс для правки коленчатых валов СР-150 от компании «AZspa»

Рисунок 3.2 – Пресс для правки коленчатого вала

Конструкция пресса для правки модели СР 150 имеет достаточно простое конструктивное исполнение и предназначен для правки коленчатых валов любого типоразмера. Однако он имеет достаточно узкий рабочий стол, что затрудняет установку на него индикаторной головки со стойкой. Ручной привод нагнетательного насоса не обеспечивает плавность создания усилия на рабочий орган пресса.

3.2.2 Пресс для правки коленчатых валов КР1800 от компании DALCAN

Рисунок 3.3 – Пресс гидравлический КР1800

Конструкция данного пресса, как и рассмотренного ранее в тексте работы достаточно проста. Данный пресс способен создавать достаточно большое усилие на участке деформации коленчатого вала. И имеет индикаторную головку способную контролировать величину биения при правке. Однако сам процесс правки осуществляется в ручную, путем деформирования галтелей вала специальным закругленным зубилом.

Проведя литературно-патентный поиск было установлено, что в настоящее время в ремонтных производствах применяются различные виды прессов для правки коленчатых валов. Основным и общим недостатком в конструкции таких прессов является ручной метод создания усилия а также осуществление коленчатого вала в ручную путем деформации галтелей зубилом и молотком.

3.3 Разработка гидравлического пресса для вравки коленчатых валов по методу Буравцева.

Анализируя особенности каждого из типов прессов была предложена конструкция гидравлического пресса, способного выполнять поэлементную правку коленчатых валов по методике кандидата технических наук С.К. Буравцева.

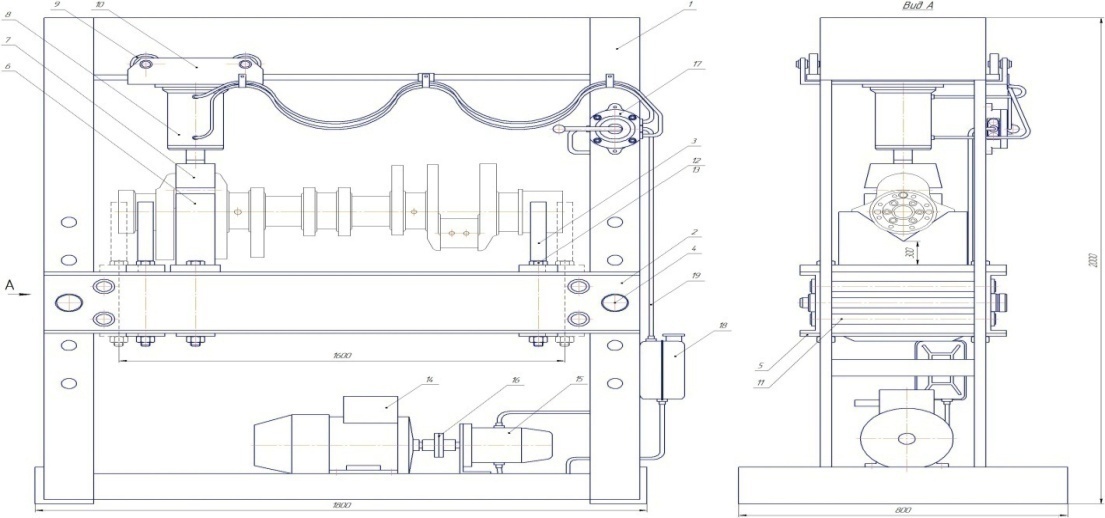

Общий вид предлагаемой конструкции пресса для правки коленчатых валов представлен на рисунке 3.4

Рисунок 3.4 – Пресс для правки коленчатых валов

Конструкция пресса для поэлементной правки коленчатых валов состоит из рамы, представляющей собой металлическую сварную конструкцию, Подъемного стола, Опорных передвижных V-образных призм, фиксирующих

необходимую высоту положения стола штифтов, установочной пластины стола, нижней оправки (постели) и верхней, выполненных в соответствии с методикой С.К. Буравцева, гидравлической системы пресса включающей в себя гидроцилиндр, распределитель привод и т.д.

Основными материалами, применяемыми для изготовления конструкции, являются стали по ГОСТ 1050-88 марок 3,5,10, 15, 20, 35.

Принцип работы стенда:

Перед началом работы V-образные опоры пресса выставляют на необходимую длину коленчатого вала, затем укладывают коленчатый вал в них. На платформу пресса монтируется стойка для индикаторной головки с индикатором часового типа и производится замер величины прогиба и его локализация. После проведения замеров гидроцилиндр передвигается под необходимую нам шейку вала. Под подлежащую правке шейку вала устанавливается нижняя оправка (постель) и рукоятью гидрораспределителя подводится верхняя оправка закрепленная на штоке гидроцилиндра пресса. Путем зажима между верхней и нижней оправками шейки коленчатого вала происходит ее пластическая деформация. Усилие необходимое для данного процесса контролируется по манометру, а остаточное биение при помощи замера показателей индикаторной головкой.

3.4 Расчет необходимых конструктивных элементов пресса

3.4.1 Расчёт насоса гидроцилиндра

Основными параметрами насоса являются:

V, м3 − рабочий объём;

pном , Па − номинальное давление жидкости;

nном , c-1 − номинальная скорость вращения;

Qн , м3/с − подача насоса;

Nн, кВт − мощность насоса;

Qм , м3/с − номинальный расход жидкости гидромотором;

Мк , Н·м − крутящий момент на валу гидромотора;

P, Н − усилие на штоке гидроцилиндра.

Теоретической подачей насоса называется количество жидкости, которое проходило бы через его напорный патрубок в единицу времени при отсутствии внутренних и внешних утечек жидкости через зазоры в корпусе и в сопрягаемых деталях и при заполнении жидкостью рабочих камер.

Теоретическая подача насоса пропорциональна его рабочему объёму Vн и скорости вращения nн:

Q