Файл: Методические указания по выполнению курсового проекта по дисциплине технология сельскохозяйственного машиностроения.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 23.11.2023

Просмотров: 224

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

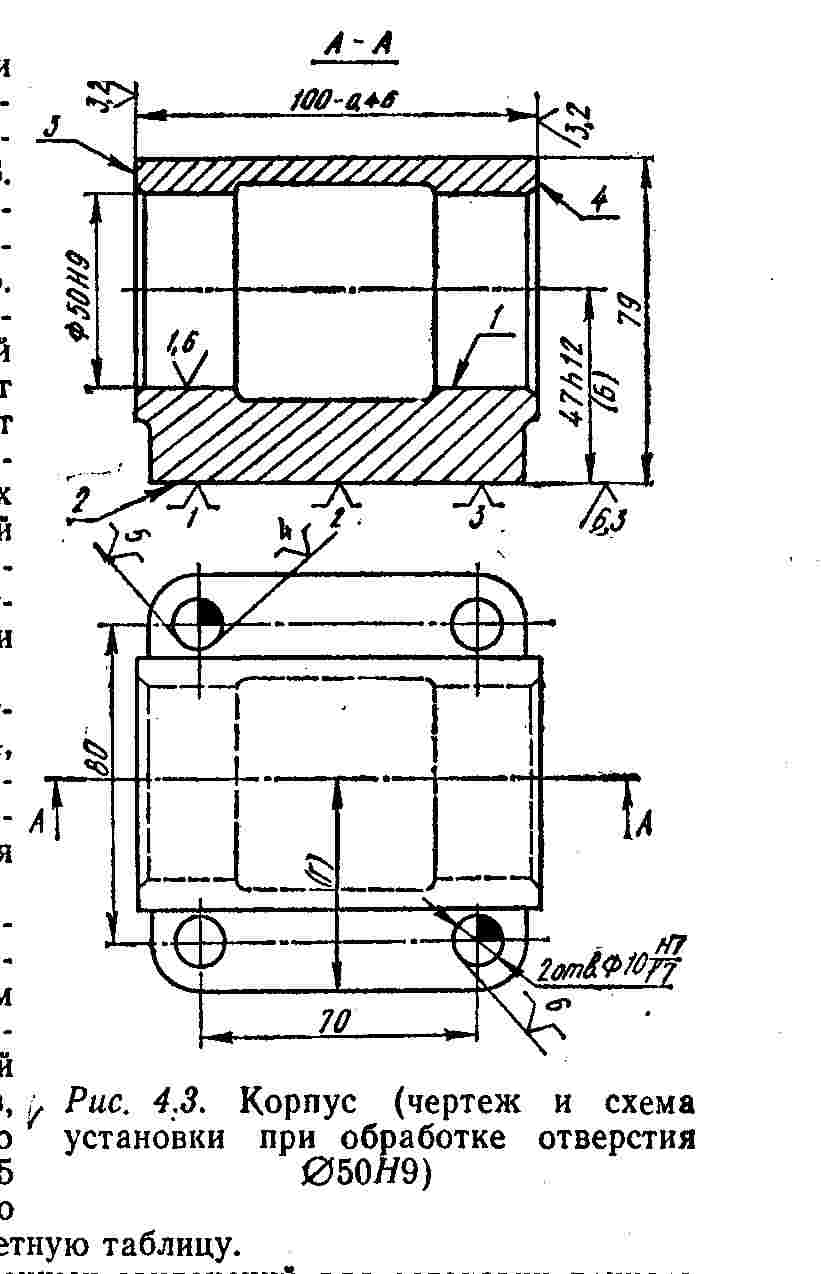

Рисунок 5 – Корпус (чертеж и схема установки при обработке отверстия 50Н9)

Суммарное значение пространственных отклонений для заготовки данного типа:

Коробление отверстия отливок учитываем как в диаметральном, так и в осевом сечении

к=0,7 – удельное коробление

d и l - диаметр и длина обрабатываемого отверстия.

Таблица 3 – Расчет припусков и предельных размеров по технологическим переходам на обработку отверстия корпуса 50Н9

| Технологические переходы обработки поверхности50Н9+0,062 | Элементы припуска, мкм | Расчетный припуск 2Zmin, мкм | Расчетный размер dp, мм | Допуск , мм | Предельный разер,мм | Предельное значение припусков, мм | |||||

| RZ | T | | | dmin | dmax | | | ||||

| Заготовка | 600 | | 294 | | | 48,090 | 400 | 47,69 | 48,09 | | |

| Растачи-вание черновое | 50 | - | 15 | 127 | 2*920 | 49,930 | 160 | 49,77 | 49,93 | 1840 | 2080 |

| чистовое | 20 | - | - | 6 | 2*66 | 50,062 | 62 | 50,00 | 50,06 | 130 | 230 |

| ИТОГО | | | | | | | | | | 1970 | 2310 |

| * Суммарное значение Rz и Т для литых деталей составляет 600 мкм, после первого технологического перехода «Т»-глубина дефектного слоя Т для деталей из чугуна из расчета исключается, а Rz соответственно 50 и 20 мкм. | |||||||||||

Учитывая, что суммарное смещение отверстия в отливке относительно ее поверхности представляет собой геометрическую сумму в двух взаимноперпендикулярных плоскостях.

Б, Г - допуски на размеры Б и Г по 1 классу точности [3]

Суммарное значение пространственного отклонения заготовки:

Остаточное пространственное отклонение после чернового растачивания

Погрешность установки при черновом растачивании

Погрешность базирования возникает из-за перекоса заготовки, из-за наличия зазора между базирующими пальцами и отверстиями детали

А = 15мкм=0,015мм-допуск на отверстие;

В = 15мкм=0,015мм-допуск на диаметр штыря;

Smin = 0,013мм-зазор между отверстием и штырем.

Наибольший угол поворота заготовки на штырях

Погрешность базирования на длине l

Погрешность закрепления по таблице 4.13 [3] равна 120мкм.

Погрешность установки при черновом точении

Остаточная погрешность установки при чистовом растачивании

т.к. растачивание черновое и чистовое производится в одной

установке инд=0.

На основании записанных в таблице данных производим расчет минимальных значений межоперационных припусков, пользуясь основной формулой

Минимальный припуск на растачивание

черновое

чистовое

Графа (dp) заполняется начиная с конечного ( в данном случае чертежного) размера последовательным вычитанием расчетного минимального припуска каждого технологического перехода.

Таким образом, имея расчетный (чертежный) размер, после последнего перехода в данном случае чистового растачивания 50Н9=50,062

для остальных:

черновое растачивание

dp1=50,062-0,132=49,930

для заготовки

dp3=49,930-1,84=48,090

Значения допусков каждого перехода принимаются по таблицам в соответствии с квалитетом того или иного вида обработки.

Для чистового растачивания - допуск - 62 мкм (чертежный размер).

Для чернового растачивания - допуск - 160 мкм.

Для отливки 1 кг = 400 мкм.

В графе «Предельный размер» наибольшее значение dmax получается по расчетным размерам, округленным до точности допуска соответствующего перехода.

Наименьшие предельные размеры (dmin) определяются из наибольших предельных размеров вычитанием допусков соответствующих переходов.

Таким образом,

для чистового растачивания:

наибольший предельный размер 50,062;

наименьший предельный размер 50,062-0,062=50;

для чернового растачивания:

наибольший предельный размер 49,93;

наименьший предельный размер 49,93-0,16=49,77;

для заготовки:

наибольший предельный размер 48,09;

наименьший предельный размер 48,09-0,4=47,69.

Минимальные предельные значения припусков

для чистового растачивания

2

2

для чернового растачивания

2

2

Все результаты заносим в таблицу.

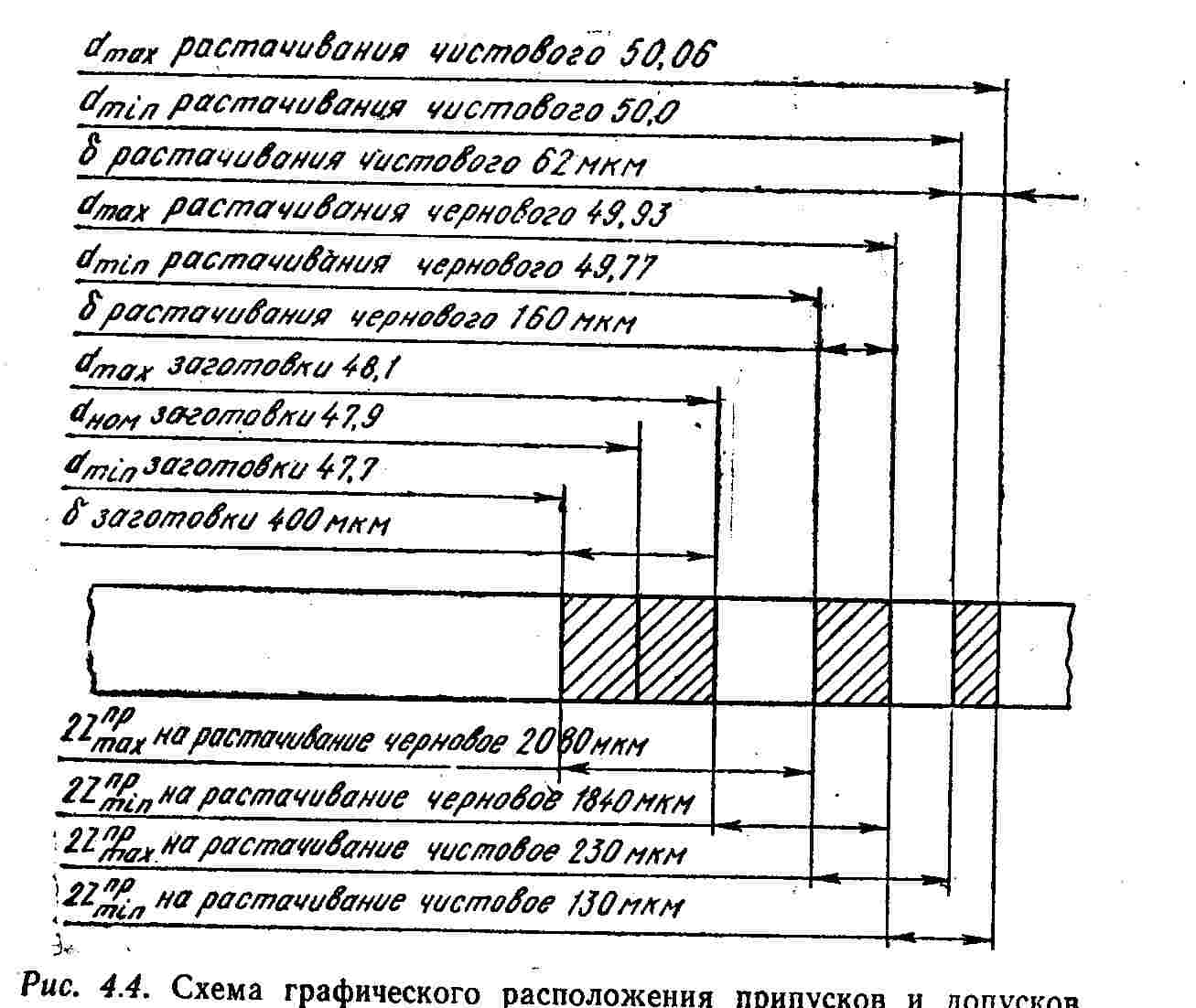

На основании данных расчетов строим схему графического расположения припусков и допусков (рисунок 6).

Общие припуски Zomin и Zomax определяем, суммируя, промежуточные припуски

2Zomin=130+1840=1970мкм;

2Zomax=230+2080=2310мкм

Общий номинальный припуск

Zoном=Zomin+В3-Ва=1970+200-60=2110мкм;

d3ном=dдном-Zоном=50-2,1=47,9мм.

Производим проверку правильности выполненных расчетов

Zmaxпр-Zminпр=230-130=100мкм 1-2=160-60=100мкм

Zмахпр-Zminпр=2080-1840=240мкм 3-1=400-160=240мкм.

Рисунок 6 - Схема графического расположения припусков и допусков на обработку отверстия Ø50Н9 корпуса.

После составления маршрутной карты, разработки межоперационных припусков, необходимо произвести расчет режимов резания и определение машинного времени на операцию.

4.8 Расчет режимов резания

Приведены примеры расчета режимов резания на операции: точение, сверление и фрезерование. [10,11,12,13]

Для того, чтобы обработать заготовку резанием и получить в результате этого обработанные поверхности той или иной детали, заготовка и применяемый режущий инструмент должны совершать определенные движения. Эти движения разделяются на основные (служащие для осуществления процесса резания) и вспомогательные (служащие для подготовки к процессу резания и для завершения операции).

Основные два движения: движение резания (или главное движение) и

движение подачи.

При обработке на токарном станке движение резания – вращательное - совершает заготовка, тем или иным способом скрепленная со

шпинделем станка, а движение подачи – поступательное - получает режущий инструмент (резец), жестко закрепленный в резцедержателе.

Движение резания позволяет осуществлять процесс резания (образование стружки), движение же подачи дает возможность вести этот процесс (обработку) по всей длине заготовки.

Глубина резания (t)-величина срезаемого слоя за 1 проход, измеренная в направлении, перпендикулярном обработанной поверхности. Глубина резания всегда перпендикулярна направлению движения подачи. При наружном, продольном точении она представляет собой полуразность между диаметром заготовки (Д) и диаметром обработанной поверхности (До), полученной после одного прохода:

Скорость резания (V)-величина перемещения точки режущей кромки относительно поверхности резания в процессе осуществления движения резания.

При токарной обработке, когда обрабатывается заготовка вращается с частотой n (об/мин); скорость резания в точках М и К режущей кромки будет величиной переменной.

Максимальная скорость

где Д - наибольший диаметр поверхности резания в мм.

Если скорость резания будет известна, то легко определить частоту вращения:

При продольном точении скорость резания имеет постоянную величину на протяжении всего времени резания (или диаметр заготовки вдоль всей ее длины одинаков, а частота вращения неизменна). При подрезке торца, когда резец перемещается от периферии к центру, скорость резания при постоянной частоте вращения переменна. Она имеет большое значение у периферии и равна нулю в центре.

Переменной вдоль обработанной поверхности скорость резания будет и при отрезке. Однако в этих случаях учитывают максимальную скорость резания.

Подача (S) (точнее, скорость подачи) - величина перемещения режущей кромки относительно обработанной поверхности в единицу времени в направлении движения подачи. При токарной обработке может быть продольная подача, когда резец перемещается в направлении параллельном оси заготовки: поперечная подача, когда резец перемещается в направлении, перпендикулярном оси заготовки; наклонная подача-под углом к оси заготовки (например, при точении конической поверхности).

Различают подачу за один оборот заготовки, т.е. величину относительного перемещения резца за время одного оборота заготовки и минутную подачу, т.е. величину относительного перемещения резца за 1 минуту.

Минутная подача обозначается - S (мм/мин), а подача за один оборот - So (мм/об). Между ними существует следующая зависимость

Пример расчета режимов резания при точении

Исходные данные:

Диаметр обработанной заготовки «Д» - 30мм.

Длина обработанной заготовки «L» - 200мм.

Обработка получистовая, с охлаждением, глубина резания - 2мм.

Материал заготовки - сталь 20 (НВ=1300 МПа).

Предел прочности при растяжении =41кгс/мм2.

Резец с пластиной твердого сплава марки Т5К10.

Главный угол в плане

Сечение державки резца (В х Н)=20 х 35.

Жесткость системы - средняя.