ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 12.12.2023

Просмотров: 554

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

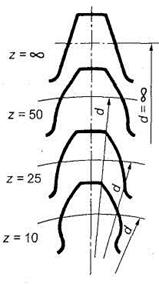

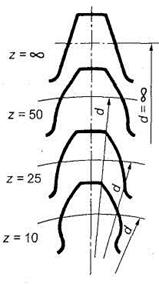

z (рис. 23): с уменьшением числа зубьев увеличивается кривизна эвольвентного профиля и соответственно уменьшается толщина зубьев у основания и вершины.

Если число зубьев z меньше некоторого предельного значения zmin, то при нарезании зубьев происходит подрезание ножек зуба (рис. 23, z= 10), в результате чего в опасном сечении зуб значительно ослабляется, снижается его прочность на изгиб, а также уменьшается рабочая часть ножки, что увеличивает изнашивание зубьев и уменьшает коэффициент их перекрытия.

Рис.23. Формы зубьев эвольвентного профиля

Минимальное число зубьев шестерни, у которой исключено подрезание зубьев, без сдвига инструмента реечного типа, определяется по формуле , где — угол профиля зуба рейки. Для стандартного зацепления = 200, zmin= 17. При больших окружных скоростях передачи для уменьшения шума для гедукторов принимают число зубьев шестерни z = 20 30.

, где — угол профиля зуба рейки. Для стандартного зацепления = 200, zmin= 17. При больших окружных скоростях передачи для уменьшения шума для гедукторов принимают число зубьев шестерни z = 20 30.

Для устранения явлений подрезания зубьев и улучшения параметров передачи применяют корригирование. Корригирование зубьев производят на обычных станках стандартным инструментом. Разница в изготовлении зубчатых колес с некорригированными и корригированными зубьями заключается в том, что для последних инструмент устанавливают с некоторым дополнительным смещением по отношению к оси заготовки.

Виды повреждений и разрушений зубьев колес

Поломка зубьев.Этот вид разрушения зубьев полностью выводит передачу из строя, нередко сопровождающегося повреждениями смежных узлов и деталей машины (валов, подшипников и др.), вследствие заклинивающего действия выломавшихся кусков зубьев.

Усталостная поломка зубьев колес является конечным результатом зарождения в них и развития до своих критических размеров усталостной трещины. Усталостные трещины появляются у корня зуба со стороны его растянутых волокон, где действуют наибольшие растягивающие напряжения, связанные с концентрацией напряжений, возникающей в переходной зоне зуба.

Выкрашивание (питтинг) рабочих поверхностей зубьев.Этот вид повреждения зубьев является наиболее серьёзным и распространённым дефектом поверхности зубьев даже для закрытых хорошо смазываемых и защищённых от загрязнения передач и нарушает нормальную работу всей передачи, но не выводит ее из строя полностью. Выкрашивание носит усталостный характер и вызвано контактными напряжениями, которые изменяются по отнулевому пульсирующему циклу. Выкрашивание заключается в появлении на рабочих поверхностях зубьев вблизи полюсной линии небольших углублений, напоминающих оспинки, которые потом растут, распространяясь на всю поверхность ножки зуба, превращаясь в раковины

Для предупреждения выкрашивания необходимо повышать твёрдость материала термообработкой либо повышать степень точности передачи, а также правильно назначать размеры из расчёта на усталость по контактным напряжениям (контактную выносливость).

Рис.26. Виды разрушений зубьев. Усталостное выкрашивание

Рис. 27. Процесс образования усталостных раковин в закрытой передаче

Изнашивание (истирание) зубьевчаще наблюдается в открытых передачах, чем в закрытых, заключается в истирании рабочих поверхностей (рис. 28) вследствие попадания в зону зацепления металлических частиц, пыли, грязи (абразивное изнашивание). Встречается также и в закрытых передачах, но находящихся в засорённой среде: в горных, дорожных, строительных, транспортных машинах. Является основной причиной выхода из строя передач при плохой смазке. Усталостное контактное выкрашивание зубьев в таких передачах не наблюдается, так как истирание опережает процесс образования усталостных повреждений в поверхностном слое.

Заедание зубьев.Наблюдается как в открытых, так и в закрытых высокоскоростных, тяжело нагруженных передачах и возникает

при высоких контактных напряжениях и разрыве или отсутствии масляной пленки, разъединяющей взаимодействующие зубья колес.

Ниже излагается упрощенный метод расчета зуба на изгиб, основанный на положениях сопротивления материалов.

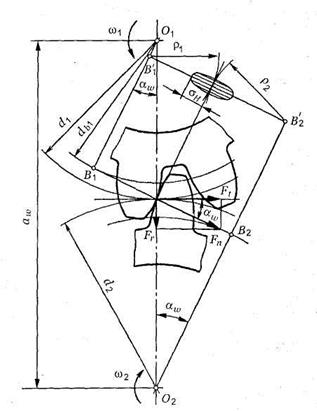

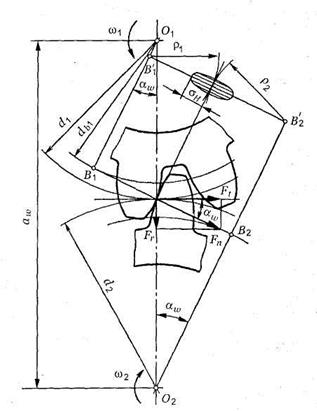

На рис. 34 показаны схема зацепления двух зубьев в полюсе и силы, действующие на зубья колес со стороны шестерни; трение не учитывается. Нормальная сила Fnраскладывается на две составляющие: окружную силу Ftи радиальную или распорную — Fr.

Рис. 34. Усилия в зацеплении прямозубой цилиндрической передачи

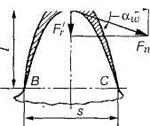

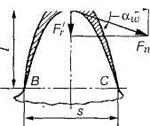

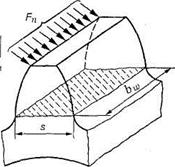

На рис.35 показан профиль балки равного сопротивления (s — толщина зуба в опасном сечении; l — плечо изгибающей силы; — длина зуба; Fn— нормальная сила, действующая на зуб).

Рис.35. Схема расчета зубьев на изгиб

Определим силы в опасном сечении корня зуба. Разложим силу Fnв точке Ана две составляющие: и , условно принимаем, что сила Fnприложена только к одному зубу (перекрытием пренебрегаем), а сила Ftравна окружной силе на начальной окружности.

Сила изгибает зуб, а сила сжимает его. Из рис. 35 находим

=Fncos ; =Fnsin

где — угол направления нормальной силы Fn, приложенной у вершины,

который несколько больше угла зацепления ; Fn-Ft/cos — нормальная сила.

Исходя из изложенного выше, за расчетное напряжение принимают напряжения на растянутой стороне зуба:

(1)

Для опасного сечения ВС условие прочности

где σF — напряжение изгиба в опасном сечении корня зуба; W — осевой момент сопротивления; A= s— площадь сечения ножки зуба.

Выразим I и s в долях модуля зубьев: l= km; s = cm, где ки с — коэффициенты, зависящие от формы зуба, т.е. от угла и числа зубьев Z.

Тогда изгибающий момент в опасном сечении

MB=Ft∙l=Ft∙km;

осевой момент сопротивления прямоугольного сечения зуба

Подставим в формулу (2) входящие в него параметры МИи W, введем коэффициенты расчетной нагрузки (табл. 6), KFV (табл. 7) и теоретический коэффициент концентрации напряжений КТ.

В результате получим окончательную формулу проверочного расчета прямозубой передачи на усталость при изгибе

где YF— коэффициент учитывающий форму зуба и концентрацию напряжений

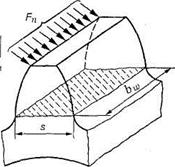

При выводе формул приняты следующие допущения: зубья рассматривают как два находящихся в контакте цилиндра с параллельными образующими (радиусы этих цилиндров принимают равными радиусам кривизны профилей зубьев в полюсе зацепления); нагрузку считают равномерно распределенной по длине зуба; контактирующие профили предполагают неразделенными масляной пленкой.

На основании этих допущений к расчету зубчатых колес можно применить результаты исследований на контактную прочность цилиндрических роликов. Наибольшие нормальные контактные напряжения возникают в точках, лежащих на очень малой глубине под линией контакта по формуле Герца—Беляева:

где q — расчетная удельная нормальная нагрузка; Eпр — приведенный модуль упругости материалов зубьев; — приведенный радиус кривизны профилей зубьев шестерни и колеса; — коэффициент Пуассона. Для прямозубых колес без учета коэффициентов нагрузки

, (17)

где — нормальная сила, действующая на зуб (см. рис. 35); Ft — окружная сила; — суммарная длина контактной линии (для прямозубых передач ; — ширина венца, так как ; здесь — коэффициент, учитывающий непостоянство суммарной длины контактной линии); — коэффициент перекрытия.

— нормальная сила, действующая на зуб (см. рис. 35); Ft — окружная сила; — суммарная длина контактной линии (для прямозубых передач ; — ширина венца, так как ; здесь — коэффициент, учитывающий непостоянство суммарной длины контактной линии); — коэффициент перекрытия.

Приведенный модуль упругости Епр=2Е1Е2/(Е1+Е2), где E1 и E2 — модули упругости материалов шестерни и колеса.

Зубья рассматриваются как цилиндры длиной ba (ширина зубчатого колеса) и радиусов и , где

Приведенный радиус кривизны зубьев в полюсе

Здесь знак «плюс» для внешнего зацепления, знак «минус» — для внутреннего зацепления.

Тогда формула проектного расчета для определения межосевого расстояния закрытых цилиндрических передач

Допускаемые контактные напряжения (МПа) при расчете рабочих поверхностей на усталостное выкрашивание рассчитываются по формуле

,

,

Где — предел выносливости рабочих поверхностей зубьев (табл. 11), соответствующий базовому числу циклов перемены напряжений N

Если число зубьев z меньше некоторого предельного значения zmin, то при нарезании зубьев происходит подрезание ножек зуба (рис. 23, z= 10), в результате чего в опасном сечении зуб значительно ослабляется, снижается его прочность на изгиб, а также уменьшается рабочая часть ножки, что увеличивает изнашивание зубьев и уменьшает коэффициент их перекрытия.

Рис.23. Формы зубьев эвольвентного профиля

Минимальное число зубьев шестерни, у которой исключено подрезание зубьев, без сдвига инструмента реечного типа, определяется по формуле

Для устранения явлений подрезания зубьев и улучшения параметров передачи применяют корригирование. Корригирование зубьев производят на обычных станках стандартным инструментом. Разница в изготовлении зубчатых колес с некорригированными и корригированными зубьями заключается в том, что для последних инструмент устанавливают с некоторым дополнительным смещением по отношению к оси заготовки.

Виды повреждений и разрушений зубьев колес

Поломка зубьев.Этот вид разрушения зубьев полностью выводит передачу из строя, нередко сопровождающегося повреждениями смежных узлов и деталей машины (валов, подшипников и др.), вследствие заклинивающего действия выломавшихся кусков зубьев.

Усталостная поломка зубьев колес является конечным результатом зарождения в них и развития до своих критических размеров усталостной трещины. Усталостные трещины появляются у корня зуба со стороны его растянутых волокон, где действуют наибольшие растягивающие напряжения, связанные с концентрацией напряжений, возникающей в переходной зоне зуба.

Выкрашивание (питтинг) рабочих поверхностей зубьев.Этот вид повреждения зубьев является наиболее серьёзным и распространённым дефектом поверхности зубьев даже для закрытых хорошо смазываемых и защищённых от загрязнения передач и нарушает нормальную работу всей передачи, но не выводит ее из строя полностью. Выкрашивание носит усталостный характер и вызвано контактными напряжениями, которые изменяются по отнулевому пульсирующему циклу. Выкрашивание заключается в появлении на рабочих поверхностях зубьев вблизи полюсной линии небольших углублений, напоминающих оспинки, которые потом растут, распространяясь на всю поверхность ножки зуба, превращаясь в раковины

Для предупреждения выкрашивания необходимо повышать твёрдость материала термообработкой либо повышать степень точности передачи, а также правильно назначать размеры из расчёта на усталость по контактным напряжениям (контактную выносливость).

Рис.26. Виды разрушений зубьев. Усталостное выкрашивание

Рис. 27. Процесс образования усталостных раковин в закрытой передаче

Изнашивание (истирание) зубьевчаще наблюдается в открытых передачах, чем в закрытых, заключается в истирании рабочих поверхностей (рис. 28) вследствие попадания в зону зацепления металлических частиц, пыли, грязи (абразивное изнашивание). Встречается также и в закрытых передачах, но находящихся в засорённой среде: в горных, дорожных, строительных, транспортных машинах. Является основной причиной выхода из строя передач при плохой смазке. Усталостное контактное выкрашивание зубьев в таких передачах не наблюдается, так как истирание опережает процесс образования усталостных повреждений в поверхностном слое.

Заедание зубьев.Наблюдается как в открытых, так и в закрытых высокоскоростных, тяжело нагруженных передачах и возникает

при высоких контактных напряжениях и разрыве или отсутствии масляной пленки, разъединяющей взаимодействующие зубья колес.

Расчет зубьев цилиндрической прямозубой передачи на изгиб

Ниже излагается упрощенный метод расчета зуба на изгиб, основанный на положениях сопротивления материалов.

На рис. 34 показаны схема зацепления двух зубьев в полюсе и силы, действующие на зубья колес со стороны шестерни; трение не учитывается. Нормальная сила Fnраскладывается на две составляющие: окружную силу Ftи радиальную или распорную — Fr.

Рис. 34. Усилия в зацеплении прямозубой цилиндрической передачи

На рис.35 показан профиль балки равного сопротивления (s — толщина зуба в опасном сечении; l — плечо изгибающей силы; — длина зуба; Fn— нормальная сила, действующая на зуб).

Рис.35. Схема расчета зубьев на изгиб

Определим силы в опасном сечении корня зуба. Разложим силу Fnв точке Ана две составляющие: и , условно принимаем, что сила Fnприложена только к одному зубу (перекрытием пренебрегаем), а сила Ftравна окружной силе на начальной окружности.

Сила изгибает зуб, а сила сжимает его. Из рис. 35 находим

=Fncos ; =Fnsin

где — угол направления нормальной силы Fn, приложенной у вершины,

который несколько больше угла зацепления ; Fn-Ft/cos — нормальная сила.

Исходя из изложенного выше, за расчетное напряжение принимают напряжения на растянутой стороне зуба:

(1)

Для опасного сечения ВС условие прочности

где σF — напряжение изгиба в опасном сечении корня зуба; W — осевой момент сопротивления; A= s— площадь сечения ножки зуба.

Выразим I и s в долях модуля зубьев: l= km; s = cm, где ки с — коэффициенты, зависящие от формы зуба, т.е. от угла и числа зубьев Z.

Тогда изгибающий момент в опасном сечении

MB=Ft∙l=Ft∙km;

осевой момент сопротивления прямоугольного сечения зуба

Подставим в формулу (2) входящие в него параметры МИи W, введем коэффициенты расчетной нагрузки (табл. 6), KFV (табл. 7) и теоретический коэффициент концентрации напряжений КТ.

В результате получим окончательную формулу проверочного расчета прямозубой передачи на усталость при изгибе

где YF— коэффициент учитывающий форму зуба и концентрацию напряжений

Расчет цилиндрической прямозубой передачи на контактную прочность

При выводе формул приняты следующие допущения: зубья рассматривают как два находящихся в контакте цилиндра с параллельными образующими (радиусы этих цилиндров принимают равными радиусам кривизны профилей зубьев в полюсе зацепления); нагрузку считают равномерно распределенной по длине зуба; контактирующие профили предполагают неразделенными масляной пленкой.

На основании этих допущений к расчету зубчатых колес можно применить результаты исследований на контактную прочность цилиндрических роликов. Наибольшие нормальные контактные напряжения возникают в точках, лежащих на очень малой глубине под линией контакта по формуле Герца—Беляева:

где q — расчетная удельная нормальная нагрузка; Eпр — приведенный модуль упругости материалов зубьев; — приведенный радиус кривизны профилей зубьев шестерни и колеса; — коэффициент Пуассона. Для прямозубых колес без учета коэффициентов нагрузки

, (17)

где

Приведенный модуль упругости Епр=2Е1Е2/(Е1+Е2), где E1 и E2 — модули упругости материалов шестерни и колеса.

Зубья рассматриваются как цилиндры длиной ba (ширина зубчатого колеса) и радиусов и , где

Приведенный радиус кривизны зубьев в полюсе

Здесь знак «плюс» для внешнего зацепления, знак «минус» — для внутреннего зацепления.

Тогда формула проектного расчета для определения межосевого расстояния закрытых цилиндрических передач

Допускаемые контактные напряжения (МПа) при расчете рабочих поверхностей на усталостное выкрашивание рассчитываются по формуле

Где — предел выносливости рабочих поверхностей зубьев (табл. 11), соответствующий базовому числу циклов перемены напряжений N