ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 12.12.2023

Просмотров: 522

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Расчет осей и валов на поперечные колебания заключается в проверке условия отсутствия резонанса при установившемся режиме.

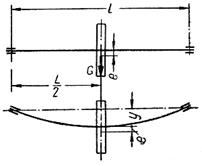

Рис.14.1. Схема для определения критической частоты вращения вала

Исследованиями установлено, что для отсутствия явления резонанса скорость вращения оси или вала при установившемся движении должна быть меньше или больше критической скорости.

где Y – прогиб вала от действия веса установленных на нем деталей.

Например, для простейшей схемы, когда на валу симметрично относительно опор установлена деталь, весом (Р) со смещенным центром тяжести на величину (е).

Для этого случая

Критическое число оборотов равно:

О приближении скорости вращения вала к критической можно судить по появлению увеличивающейся вибрации вала.

Большинство валов и осей работают в докритической области. Для уменьшения опасности резонанса повышают жесткость валов и уменьшают их частоту вращения n ≤ 0,7nкр.

При больших скоростях вращения применяют валы (турбины, центрифуги), работающие в закритической области. Сами валы изготавливают повышенной податливости, кроме того, принимают n ≥ 0,7nкр.

Переход через ωкр осуществляют возможно быстрее и предусматривают специальные ограничители колебаний.

Вопросы для самопроверки

- Какая разница между валом и осью и какие деформации испытывают вал и ось при работе?

- Что называют цапфой, шипом, шейкой и пятой?

- В чем преимущества невращающихся осей по сравнению с вращающимися?

- Почему валы рассчитывают в два этапа: первый - проектный расчет, второй проверочный расчет?

- Как учитывается изгиб при проектном расчете валов?

- Какие схемы применяют для опор валов и нагрузок при проверочном расчете?

- Каков порядок составления расчетной схемы вала?

- Как учитывают нагрузки на выходные концы валов, например от муфт?

- Какие расчеты валов выполняют как проверочные?

- В чем состоит расчет валов на усталостную прочность?

- В чем состоит расчет валов на статическую прочность?

- В чем состоит расчет валов на жесткость?

- В чем состоит расчет валов на колебания?

- Каковы основные критерии работоспособности валов и осей и какими параметрами их оценивают?

- Какой динамический характер имеют напряжения изгиба в валах и осях?

- Каковы причины поломок валов и осей?

- В каком порядке выполняются этапы прочностного расчёта валов?

- По каким напряжениям выполняют проектный расчет вала и почему при этом уменьшают допускаемые напряжения?

- Как схематизируют реальные условия работы вала, его конструкцию, опоры и нагрузки при разработке расчетной схемы?

- Почему вал рассчитывают на сопротивление усталости даже при постоянной нагрузке?

- Какие факторы учитывают при определении запаса сопротивления усталости вала и по каким напряжениям его рассчитывают?

- Зачем нужна проверка статической прочности вала и по каким напряжениям ее выполняют?

- Зачем нужна проверка жесткости вала и какие параметры при этом определяют?

- Что может быть причиной колебаний валов?

- Какую частоту колебаний вала называют собственной, а какую вынужденной? Какого соотношения этих частот следует избегать?

- Какой диаметр определяется в проектировочном расчёте валов ?

- Почему валы рассчитывают в два этапа: первый — проектировочный расчет, второй — проверочный расчет?

- Какова цель проектировочного расчета, какой обычно диаметр вала определяют и почему?

- Какова цель проверочного расчета? Какой параметр при этом определяют?

- Каковы конструктивные и технологические способы повышения выносливости валов?

Подшипники

Конструкции подшипников скольжения

Подшипники скольжения составляют из корпуса; вкладышей, поддерживающих вал; смазывающих и защитных устройств.

Форма рабочей поверхности подшипника скольжения так же, как и форма цапфы вала, может быть цилиндрической, плоской, конической или шаровой. Большинство радиальных подшипников может воспринимать также и небольшие осевые нагрузки (фиксируют вал в осевом направлении). Для этого вал изготавливают ступенчатым с галтелями, а кромки подшипников закругляются Также редко встречаются и шаровые подшипники. Они допускают перекос оси вала, т.е. обладают свойством самоустанавливаться.

Корпус подшипника может быть отдельной, литой или сварной деталью, выполненной цельной или разъемной.

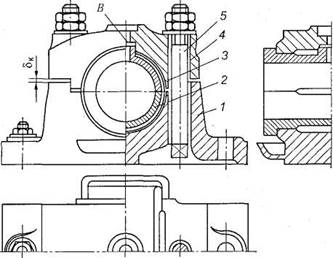

Разъемный подшипник(рис.4) отличается от неразъемного тем, что в нем втулка заменена вкладышами 2 и 3, корпус подшипника разъемный и состоит из собственно корпуса 7 и крышки 4, соединенных болтами или шпильками 5.Вкладыши применяют для того, чтобы не выполнять весь корпус подшипника из дорогого антифрикционного материала и для облегчения ремонта. Вкладыши устанавливают в корпус с натягом и предохраняются от проворачивания установочными штифтами. Износ рабочей поверхности вкладыша компенсируется поджатием крышки к верхней половине вкладыша.

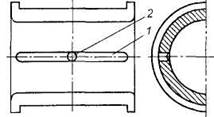

Вкладыши изготовляют из антифрикционных материалов или двух металлов (тело вкладыша из стали, а рабочую часть толщиной 1-3 мм заливают баббитом или свинцовой бронзой). Во внутренней полости вкладышей делают канавку 1 (рис.5), в которую через отверстие 2 подводят смазочный материал.

Материал вкладышей выбирают с учетом условий работы, назначения и конструкции опор, а также стоимости и дефицитности материала и должен иметь:

1) малый коэффициент трения и высокую сопротивляемость заеданию в периоды отсутствия режима жидкостного трения (пуски, торможение и т. п.);

2) достаточную износостойкость наряду со способностью к приработке. Износостойкость вкладыша должна быть ниже износостойкости цапфы, так как замена вала обходится значительно дороже, чем замена вкладыша;

3) достаточно высокие механические характеристики и особенно высокую сопротивляемость хрупкому разрушению при действии ударных нагрузок.

При невысоких скоростях скольжения (vs≤5 м/с) применяют чугуны.

Чугун обладает хорошими антифрикционными свойствами благодаря включениям свободного графита, но прирабатывается хуже, чем бронзы, имеет высокую хрупкость и высокую стоимость.

При значительных нагрузках (р до 15 МПа) и средних скоростях скольжения (vs до 10 м/c) широки используют бронзу. Бронзы оловянные, свинцовые, кремниевые, алюминиевые и прочие обладают достаточно высокими механическими характеристиками, но сравнительно плохо прирабатываются и способствуют окислению масла. Наилучшими антифрикционными свойствами обладают оловянные бронзы.

Баббиты разных марок применяют для подшипников скольжения, работающих в тяжелых условиях; баббиты хорошо прирабатываются, стойки против заедания, мало изнашивают вал, не окисляет масло, но имеют невысокую прочность и низкую температуру плавления и поэтому их используют для заливки чугунных и бронзовых вкладышей. Лучшими являются высокооловянные баббиты Б88, Б83.

Металлокерамические вкладыши вследствие пористости пропитываются маслом и могут длительное время работать без подвода смазки. Из неметаллических материалов для вкладышей применяют текстолит, капрон, нейлон, резину, дерево и др. Неметаллические материалы устойчивы против заедания, хорошо прирабатываются, могут работать без смазки или с водяной смазкой, что имеет существенное значение для подшипников гребных винтов, пищевых машин и т.п.

В целях повышения прочности подшипников, в особенности при переменных и ударных нагрузках, применяют так называемые биметаллические вкладыши, у которых на стальную основу наплавляют тонкий слой антифрикционного материала — бронзы, серебpa, сплава алюминия.

Рис. 4. Разъемный подшипник скольжения: 1 — станина;

2, 3 — вкладыши (полукольца); 4 — крышка; 5 — болт

Рис. 5. Вкладыш: 1 — канавка; 2 — отверстие для подвода смазки

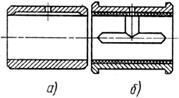

Рис.5.1. Конструкция вкладыша подшипника скольжения

а) вкладыш-втулка; б) вкладыш из двух половин с заливкой

Смазочные канавкиделают в верхнем вкладыше (в ненагруженной зоне подшипника), как показано на рис. 5. Для того чтобы вкладыши не имели осевых перемещений, их изготовляют с буртиками. Для удержания вкладышей от вращения вместе с валом предусматривают их закрепление с помощью штифтов и т.п. При укладке вкладышей в разъемный корпус между ними устанавливают регулировочные прокладки из тонколистовой стали или латуни.

Между крышкой и корпусом подшипника имеется зазор δk<5 мм (см. рис. 4). При небольшом изнашивании вкладыша благодаря этому зазору можно компенсировать величину износа подтягиванием болтов. Это одно из достоинств разъемного подшипника по сравнению с неразъемным. Кроме того, к достоинствам такого подшипника относится возможность быстрой смены изношенного вкладыша.

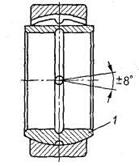

Самоустанавливающиеся подшипники скольжениямогут быть разъемными и неразъемными. От описанных выше они отличаются тем, что вкладыш 1 (рис. 6) имеет шаровую опорную поверхность.

Рис. 6. Самоустанавливающийся подшипник: 1 — вкладыш

Достоинства и недостатки подшипников скольжения

Достоинства подшипников скольжения:

- сохранение работоспособности при высоких угловых скоростях валов (газодинамические подшипники в турбореактивных двигателях при n 10 000 об/мин);

- при больших скоростях вращения - при необходимости точного центрирования осей;

- выдерживание больших радиальных нагрузок;

- возможность изготовления разъемной конструкции, что допускает их применение для коленчатых валов;

- небольшие габариты в радиальном направлении, что позволяет применять в машинах очень малых и очень больших габаритах;

- сохранение работоспособности в особых условиях (в химически агрессивных средах, воде, при значительном загрязнении);

- бесшумность работы и обеспечение виброустойчивости вала при работе подшипника в режиме жидкостного трения (масляный слой между поверхностями цапфы и вкладыша обладает способностью гасить колебания);

- теоретически бесконечный ресурс при жидкостном трении;

- способность демпфирования;

- простота изготовления и ремонта.

Недостатки подшипников скольжения: