ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 12.12.2023

Просмотров: 533

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Рис.8. Соединение тангенциальными шпонками

Допускаемые напряжения смятия в неподвижных шпоночных соединениях находят по формуле

[σ]см=σт/n,

где σт - предел текучести наиболее слабого материала деталей - вала, шпонки или ступицы;

n - коэффициент безопасности. При точном учете нагрузок n=1,25; в остальных случаях n=1,5-2.

Допускаемое напряжение на срез определяют из соотношения

[τ]cp=(0,1-0,2)σт.

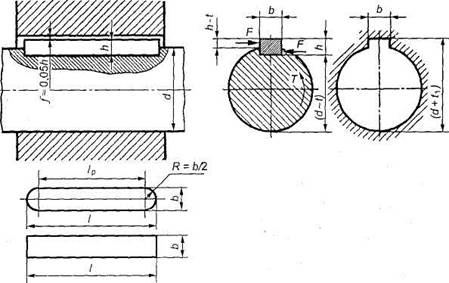

Расчет на прочность соединений с призматическими шпонками

Основным критерием работоспособности шпоночных соединений является прочность. При проектировании шпоночного соединения ширину b и высоту h шпонок принимают по соответствующему ГОСТ, в зависимости от диаметра d вала. Длину l шпонки принимают в зависимости от длины ступицы и согласовывают с ГОСТом на шпонки.

В зависимости от диаметра вала d выбирают размеры шпонки b х h, а ее длину принимают на 5-10 мм меньше длины ступицы, округляя до ближайшего большего значения по стандарту (некоторые стандартные значения. После подбора шпонки соединение проверяют на смятие. Напряжения смятия определяют в предположении их равномерного распределения по поверхности контакта:

где Ft=2T/d — сила, передаваемая шпонкой; Асм — площадь смятия (рис. 15);

Рис. 15. К расчету на прочность соединения с призматическими шпонками

Следовательно,

где Т — передаваемый момент, Нмм; d — диаметр вала, мм; (h – t1) — рабочая глубина паза, мм; lр — рабочая длина шпонки, мм.

Для ответственных соединений призматическую шпонку проверяют на срез

Шлицевые (зубчатые) соединения

Шлицевые соединения можно рассматривать как многошпоночные, в которых шпонки как бы изготовлены заодно с валом. Рабочими поверхностями являются боковые стороны зубьев. В последние годы, в связи с общим повышением напряжений в деталях машин, шлицевые соединения получили самое широкое распространение взамен шпонок.

Классификация шлицевых соединений

Шлицевые соединения образуются выступами - зубьями на валу, ходящими во впадины соответствующей формы в ступице. Вал и отверстие в ступице обрабатывают так, чтобы боковые поверхности зубьев или участки цилиндрических поверхностей (по внутреннему или наружному диаметру зубьев) плотно прилегали друг к другу. Соответственно различают шлицевые соединения с центрированием по боковым поверхностям зубьев, по внутреннему или наружному диаметру. По характеру соединения различают: неподвижные – для закрепления детали на валу; подвижные - допускающие перемещение детали вдоль вала.

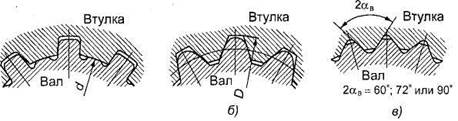

В зависимости от профиля зубьев различают три основных типа соединений:

- с прямобочными(рис. 16, а) зубьями - число зубьев Z = 6, 8, 10, 12 для диаметров валов 14≤d≤125 мм;

- с эвольвентными(рис. 16, б) зубьями - число зубьев Z = 12, 16 и до 82 для диаметров валов 4≤d≤500 мм;

- с треугольными(рис. 16, в) зубьями - число зубьев Z = 24, 36 и более.

Прямобочные шлицы в поперечном сечении имеют боковые стенки в виде прямой линии, боковая поверхность эвольвентных шлицов в поперечном сечении образует эвольвенту, а треугольные шлицы в поперечном сечении имеют форму треугольника со срезанной вершиной.

По направлению продольной оси шлицы бывают: прямолинейные, продольная ось которых направлена вдоль образующей несущего цилиндра, и винтовые, имеющие продольную ось, направленную по винтовой линии под некоторым углом к образующей несущего цилиндра.

Рис. 16. Типы зубчатых (шлицевых) соединений:

а — прямобочные зубья; б — эвольвентные зубья;

в — треугольные зубья

Рис. 17. Прямобочные зубья (шлицы)

Достоинства и недостатки шлицевых соединений

По сравнению со шпоночными зубчатые соединения обладают рядом преимуществ:

1) при одинаковых габаритах допускают передачу больших вращающих моментов за счет большей поверхности контакта;

2) обеспечивают большую усталостную прочность вала из-за отсутствия шпоночных канавок;

3) обеспечивают лучшее центрирование соединяемых деталей и более точное направление при осевом перемещении. Эти преимущества обусловили его широкое применение в высоконагруженных машинах (станкостроении, авиастроении, автотранспортной промышленности и т.д.);

4) обеспечивается высокая надежность при динамических и реверсивных нагрузках, вследствие равномерного распределения нагрузки по зубьям.

5) уменьшается длина ступицы.

Недостатки зубчатых соединений: требуют специального оборудования для изготовления отверстий, более сложная технология изготовления, а следовательно, и более высокая стоимость.

Штифтовые и профильные соединения

Штифтовые соединения служат для соединения осей и валов с установленными на них деталями при передаче небольших вращающихся моментов и точного взаимного фиксирования деталей. Образуются совместным сверлением соединяемых деталей и установкой в отверстие с натягом специальных цилиндрических или конических штифтов (рис. 29).

Рис.29. Штифтовые соединения

Рис.30. Конструкции штифтов

Известны цилиндрические (рис.30,а,б), конические (рис.30, в, г, д), цилиндрические пружинные разрезные (рис.30, е), просечённые цилиндрические, конические и др. (рис.30,

ж, з, и, к), простые, забиваемые в отверстия (рис.30, б, в), выбиваемые из сквозных отверстий с другой стороны (гладкие, с насечками и канавками, пружинные, вальцованные из ленты, снабжённые резьбой для закрепления или извлечения (рис.30, д) и т.д.

Достоинства и недостатки штифтовых соединений

Достоинства штифтовых соединений:

- простота конструкции;

- простота монтажа-демонтажа;

- точное центрирование деталей благодаря посадке с натягом;

- работа в роли предохранителя, особенно при креплении колёс к валу.

Недостатком штифтовых соединений является ослабление соединяемых деталей отверстием.

Вопросы для самопроверки

- В чём различие между разъёмными и неразъёмными соединениями?

- Каково назначение шпонок и какие их типы стандартизованы?

- Недостатки шпоночных соединений.

- В каких случаях применяют призматические шпонки?

- Какие достоинства имеют соединения сегментными шпонками и когда их рекомендуют применять?

- Как устанавливают размеры шпонок?

- Как произвести проверочный расчет призматических шпонок?

- Ваше мнение: какой основной недостаток имеют зубчатые соединения?

- Какова конструкция и основное назначение штифтовых соединений?

- Какова конструкция и основное назначение шпоночых соединений?

- Каковы виды нагружения и критерии расчёта шпонок?

- Каковы основные виды шпонок, их достоинства и недостатки?

- Как проводится расчет шпонок на прочность?

- Дайте классификацию шлицевых соединений.

- Какими достоинствами обладают шлицевые соединения по сравнению со шпоночными?

- Какие существуют способы центрирования шлицевых прямобочных соединений?

- Как производят проверочный расчет прямобочного шлицевого соединения?

- Каковы виды шлицевых соединений и способы их центровки?

- Каковы преимущества и недостатки шпоночных, шлицевых, профильных соединений и шлицевых соединений качения в сравнении друг с другом?

Как устанавливают размеры призматических и сегментных шпонок?