ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 12.12.2023

Просмотров: 532

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

;

- детали при разборке не разрушаются.

Недостатки:

- высокая стоимость, так как процесс получения заклепочного шва состоит из большого числа операций (разметка, продавливание или сверление отверстий, нагрев заклепок, их закладка, клепка) и требует применения дорогостоящего оборудования (станки, прессы, клепальные машины).

- повышенный расход материала для этого соединения (из-за ослабления соединяемых деталей отверстиями под заклепки требуется увеличение их толщины, применение накладок и т. п.). Вес заклёпок составляет 4% от веса конструкции (вес сварных швов – 1,5%).

- детали ослаблены отверстиями;

- высокий шум и ударные нагрузки при изготовлении;

- нарушение плотности швов при эксплуатации;

Соединения с натягом (прессовые соединения) могут быть получены тремя способами:

- запрессовкой, простейший и высокопроизводительный способ, обеспечивающий удобного контроля измерения силы запрессовки, но связанный с опасностью повреждения поверхностей и затрудняющий применение покрытий;

- нагревом охватывающей детали до температуры ниже температуры отпуска – способ, обеспечивающий повышения прочности сцепления более чем в 1,5 раза по сравнению с запрессовкой, так как при запрессовке неровности на контактных поверхностях деталей частично срезаются и сглаживаются, что приводит к ослаблению прочности соединения.

- охлаждением охватываемой детали – способ, преимущественно применяемый для небольших деталей при их установке в массивные корпуса с помощью твёрдой углекислоты (сухой лёд -790С) или в жидком воздухе (температура -1900С) в последнем случае нужно быть особенно осторожным и обеспечить тщательное обезжиривание деталей.

- комбинированной, например, гидропрессовкой, при которой одновременно с осевым усилием в зону контакта сопрягаемых деталей подается масло под высоким давлением для получения необходимой поперечной деформации.

Применение нагрева или охлаждения для сборки особенно удобно для деталей с большой длиной (валы, оси) при этом температура нагрева должна быть ниже температуры низкого отпуска. До 1500С нагрев мелких деталей осуществляется в масле, а также в электрической или газовой печи. Температура масла, должна быть не более 250°С, т.к. если выше, то в закаленных деталях могут происходить структурные изменения, снижающие твердость.

Вопросы для самопроверки

- Что понимают под неразъемным соединением?

- Каковы достоинства и недостатки клепаных соединений? Область их применения.

- Как образуется клепаное соединение? Типы клепаных соединений.

- Перечислите достоинства и недостатки заклепочных соединений. Кратко обоснуйте перечисленные недостатки.

- Каким способом осуществляется посадка с натягом?

- В чем преимущества и недостатки соединений с натягом по сравнению с другими видами соединений?

- Почему соединение температурным деформированием считается более надежным, чем запрессовкой?

- Как обеспечивается свободная сборка деталей при соединении их температурным деформированием?

- Как образуется соединение с натягом и за счет каких сил оно передает нагрузку?

- Какими способами можно собрать соединение с натягом по цилиндрическим поверхностям?

- Каковы преимущества и недостатки соединений с натягом по сравнению с другими видами соединений? В каких случаях их применяют?

- От каких факторов зависит нагрузочная способность соединения с натягом?

- Как создают натяг в конических соединениях?

- Каковы условия, обеспечивающие взаимную неподвижность деталей цилиндрических соединений с натягом при нагружении соединения осевой силой или вращающим моментом и одновременно осевой силой и вращающим моментом?

- От чего зависит нагрузочная способность соединения с натягом?

- Как осуществляют сборку соединения с натягом при использовании температурного деформирования?

- Оценка соединения с натягом по сравнению со шпоночным и шлицевым?

Разъемными называют соединения, которые можно многократно собирать и разбирать без повреждения деталей. К разъемным относятся резьбовые, шпоночные и шлицевые соединения, штифтовые и клиновые соединения.

Резьбовые соединения - разъемные, собираемые с помощью резьбовых крепежных деталей. Основные термины и определения резьб и резьбовых соединений стандартизованы.

Резьба – поверхность, образованная при винтовом движении плоского контура по цилиндрической или конической поверхности или совокупность чередующихся выступов и впадин определённого профиля, расположенных по винтовой линии на поверхности тела вращения (обычно цилиндра или конуса).

Применяется

- для устранения возможности перемещения соединяемых деталей;

- для удержания деталей на определенном расстоянии друг от друга;

- для обеспечения плотности стыка соединяемых деталей;

- для осуществления поступательного движения (пресса, домкраты, ходовые винты);

- для получения точных относительных перемещений (регулировочные винты).

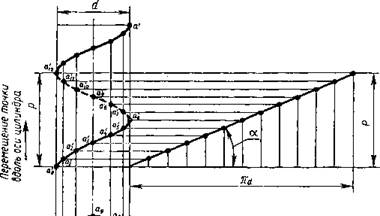

В основе образования резьбы лежит принцип получения винтовой линии. Винтовая линия – это пространственная кривая, которая может быть образована точкой, совершающей движение по образующей какой-либо поверхности вращения, при этом сама образующая совершает вращательное движение вокруг оси.

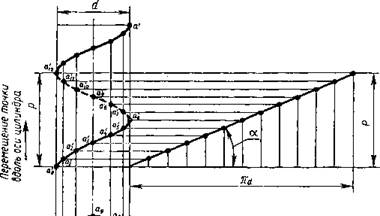

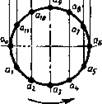

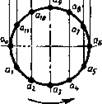

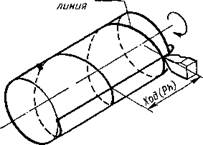

Если в качестве поверхности принять цилиндр, то полученная на его поверхности траектория движения точки называется цилиндрической винтовой линией. Если движение точки по образующей и вращение образующей вокруг оси равномерны, то винтовая цилиндрическая линия является линией постоянного шага. На развертке боковой поверхности цилиндра (рис.2) такая винтовая линия преобразуется в прямую линию.

Рис.2

Цилиндрическая резьба

– резьба, образованная на цилиндрической поверхности.

Коническая резьба – резьба, образованная на конической поверхности.

Правая резьба – резьба, образованная контуром, вращающимся по часовой стрелке и перемещающимся вдоль оси в направление от наблюдателя.

Левая резьба – резьба, образованная контуром, вращающимся против часовой стрелке и перемещающимся вдоль оси в направление от наблюдателя.

Чаще всего используют правую резьбу. Левую резьбу применяют только в специальных механизмах. Если по поверхности перемещаются одновременно два, три и более плоских профиля, равномерно расположенные по окружности относительно друг друга, то образуются двух- и трехзаходные винты.

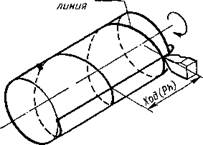

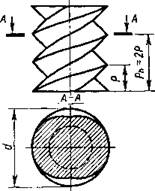

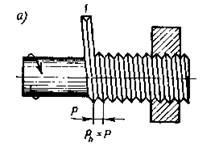

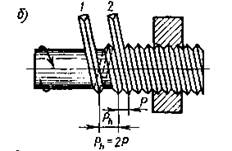

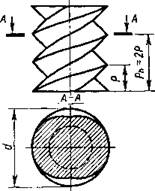

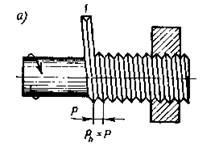

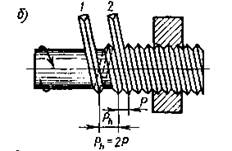

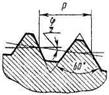

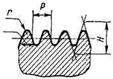

В качестве примера образования одно-, двух- и трехзаходной резьбы можно рассмотреть процесс навивки на цилиндрическую поверхность проволоки треугольного сечения (витки плотно прилегают друг к другу). Для однозаходной резьбы (рис.4,а) величина хода винта Рhравна шагу Р. Для двух- (рис.4,б) и трехзаходных (рис.4,в) винтов, когда осуществляется одновременная навивка соответственно двух и трех проволок указанного сечения, величина хода соответственно равняется 2Р – для двухзаходного винта и ЗР – для трехзаходного. Наиболее распространена однозаходная резьба. Все крепежные резьбы однозаходные. Многозаходные резьбы применяются преимущественно в винтовых механизмах.

В качестве примера образования одно-, двух- и трехзаходной резьбы можно рассмотреть процесс навивки на цилиндрическую поверхность проволоки треугольного сечения (витки плотно прилегают друг к другу). Для однозаходной резьбы (рис.4,а) величина хода винта Рhравна шагу Р. Для двух- (рис.4,б) и трехзаходных (рис.4,в) винтов, когда осуществляется одновременная навивка соответственно двух и трех проволок указанного сечения, величина хода соответственно равняется 2Р – для двухзаходного винта и ЗР – для трехзаходного. Наиболее распространена однозаходная резьба. Все крепежные резьбы однозаходные. Многозаходные резьбы применяются преимущественно в винтовых механизмах.

Приведенные положения, с некоторыми изменениями и уточнениями, могут быть отнесены и к конической поверхности.

Рис.4

Резьбовые соединения являются наиболее совершенным

, а потому массовым видом разъёмных соединений. Применяются в огромном количестве во всех машинах, механизмах, агрегатах и узлах.

Основные типы резьб, их сравнительная характеристика и область применения.

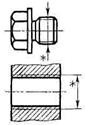

Резьбовые (разъемные) соединения выполняют с помощью резьбовых крепежных деталей — болтов (рис.5), винтов, шпилек, резьбовых муфт, стяжек и т. п.

Резьбовое соединение – соединение деталей с помощью резьбы, обеспечивающее их относительную неподвижность или заданное перемещение одной детали относительно другой. Конструктивно резьбовые соединения очень разнообразны, но все могут быть отнесены к одному из следующих двух типов:

- резьбовые соединения, осуществляемые непосредственным свинчиванием соединяемых деталей, без использования специальных соединительных деталей;

- резьбовые соединения, осуществляемые при помощи специальных соединительных деталей: болтов, винтов и шпилек с гайками и шайбами.

На рис. 5 деталь 1 — резьба цилиндрическая, наружная; деталь 2 — резьба цилиндрическая внутренняя.

Наружная резьба – резьба, образованная на наружной, охватываемой поверхности, которая носит название болт или винт.

Внутренняя резьба – резьба, образованная на внутренней, охватывающей поверхности которая носит название гайка.

Рис. 5. Болт и гайка

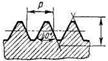

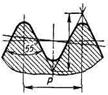

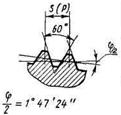

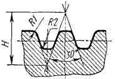

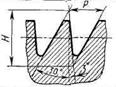

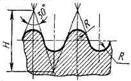

Профиль резьбы - это контур сечения витка резьбы в плоскости, проходящей через ось основной поверхности. По форме профиля резьбы бывают: треугольные – метрические; трубные; дюймовые; трапецеидальные; круглые; прямоугольные (см. табл.1)

Таблица 1

- детали при разборке не разрушаются.

Недостатки:

- высокая стоимость, так как процесс получения заклепочного шва состоит из большого числа операций (разметка, продавливание или сверление отверстий, нагрев заклепок, их закладка, клепка) и требует применения дорогостоящего оборудования (станки, прессы, клепальные машины).

- повышенный расход материала для этого соединения (из-за ослабления соединяемых деталей отверстиями под заклепки требуется увеличение их толщины, применение накладок и т. п.). Вес заклёпок составляет 4% от веса конструкции (вес сварных швов – 1,5%).

- детали ослаблены отверстиями;

- высокий шум и ударные нагрузки при изготовлении;

- нарушение плотности швов при эксплуатации;

Способы получения соединений с натягом

Соединения с натягом (прессовые соединения) могут быть получены тремя способами:

- запрессовкой, простейший и высокопроизводительный способ, обеспечивающий удобного контроля измерения силы запрессовки, но связанный с опасностью повреждения поверхностей и затрудняющий применение покрытий;

- нагревом охватывающей детали до температуры ниже температуры отпуска – способ, обеспечивающий повышения прочности сцепления более чем в 1,5 раза по сравнению с запрессовкой, так как при запрессовке неровности на контактных поверхностях деталей частично срезаются и сглаживаются, что приводит к ослаблению прочности соединения.

- охлаждением охватываемой детали – способ, преимущественно применяемый для небольших деталей при их установке в массивные корпуса с помощью твёрдой углекислоты (сухой лёд -790С) или в жидком воздухе (температура -1900С) в последнем случае нужно быть особенно осторожным и обеспечить тщательное обезжиривание деталей.

- комбинированной, например, гидропрессовкой, при которой одновременно с осевым усилием в зону контакта сопрягаемых деталей подается масло под высоким давлением для получения необходимой поперечной деформации.

Применение нагрева или охлаждения для сборки особенно удобно для деталей с большой длиной (валы, оси) при этом температура нагрева должна быть ниже температуры низкого отпуска. До 1500С нагрев мелких деталей осуществляется в масле, а также в электрической или газовой печи. Температура масла, должна быть не более 250°С, т.к. если выше, то в закаленных деталях могут происходить структурные изменения, снижающие твердость.

Вопросы для самопроверки

- Что понимают под неразъемным соединением?

- Каковы достоинства и недостатки клепаных соединений? Область их применения.

- Как образуется клепаное соединение? Типы клепаных соединений.

- Перечислите достоинства и недостатки заклепочных соединений. Кратко обоснуйте перечисленные недостатки.

- Каким способом осуществляется посадка с натягом?

- В чем преимущества и недостатки соединений с натягом по сравнению с другими видами соединений?

- Почему соединение температурным деформированием считается более надежным, чем запрессовкой?

- Как обеспечивается свободная сборка деталей при соединении их температурным деформированием?

- Как образуется соединение с натягом и за счет каких сил оно передает нагрузку?

- Какими способами можно собрать соединение с натягом по цилиндрическим поверхностям?

- Каковы преимущества и недостатки соединений с натягом по сравнению с другими видами соединений? В каких случаях их применяют?

- От каких факторов зависит нагрузочная способность соединения с натягом?

- Как создают натяг в конических соединениях?

- Каковы условия, обеспечивающие взаимную неподвижность деталей цилиндрических соединений с натягом при нагружении соединения осевой силой или вращающим моментом и одновременно осевой силой и вращающим моментом?

- От чего зависит нагрузочная способность соединения с натягом?

- Как осуществляют сборку соединения с натягом при использовании температурного деформирования?

- Оценка соединения с натягом по сравнению со шпоночным и шлицевым?

Разъемные соединения (резьбовые соединения).

Разъемными называют соединения, которые можно многократно собирать и разбирать без повреждения деталей. К разъемным относятся резьбовые, шпоночные и шлицевые соединения, штифтовые и клиновые соединения.

Резьбовые соединения - разъемные, собираемые с помощью резьбовых крепежных деталей. Основные термины и определения резьб и резьбовых соединений стандартизованы.

Резьба – поверхность, образованная при винтовом движении плоского контура по цилиндрической или конической поверхности или совокупность чередующихся выступов и впадин определённого профиля, расположенных по винтовой линии на поверхности тела вращения (обычно цилиндра или конуса).

Применяется

- для устранения возможности перемещения соединяемых деталей;

- для удержания деталей на определенном расстоянии друг от друга;

- для обеспечения плотности стыка соединяемых деталей;

- для осуществления поступательного движения (пресса, домкраты, ходовые винты);

- для получения точных относительных перемещений (регулировочные винты).

В основе образования резьбы лежит принцип получения винтовой линии. Винтовая линия – это пространственная кривая, которая может быть образована точкой, совершающей движение по образующей какой-либо поверхности вращения, при этом сама образующая совершает вращательное движение вокруг оси.

Если в качестве поверхности принять цилиндр, то полученная на его поверхности траектория движения точки называется цилиндрической винтовой линией. Если движение точки по образующей и вращение образующей вокруг оси равномерны, то винтовая цилиндрическая линия является линией постоянного шага. На развертке боковой поверхности цилиндра (рис.2) такая винтовая линия преобразуется в прямую линию.

Рис.2

Цилиндрическая резьба

– резьба, образованная на цилиндрической поверхности.

Коническая резьба – резьба, образованная на конической поверхности.

Правая резьба – резьба, образованная контуром, вращающимся по часовой стрелке и перемещающимся вдоль оси в направление от наблюдателя.

Левая резьба – резьба, образованная контуром, вращающимся против часовой стрелке и перемещающимся вдоль оси в направление от наблюдателя.

Чаще всего используют правую резьбу. Левую резьбу применяют только в специальных механизмах. Если по поверхности перемещаются одновременно два, три и более плоских профиля, равномерно расположенные по окружности относительно друг друга, то образуются двух- и трехзаходные винты.

В качестве примера образования одно-, двух- и трехзаходной резьбы можно рассмотреть процесс навивки на цилиндрическую поверхность проволоки треугольного сечения (витки плотно прилегают друг к другу). Для однозаходной резьбы (рис.4,а) величина хода винта Рhравна шагу Р. Для двух- (рис.4,б) и трехзаходных (рис.4,в) винтов, когда осуществляется одновременная навивка соответственно двух и трех проволок указанного сечения, величина хода соответственно равняется 2Р – для двухзаходного винта и ЗР – для трехзаходного. Наиболее распространена однозаходная резьба. Все крепежные резьбы однозаходные. Многозаходные резьбы применяются преимущественно в винтовых механизмах.

В качестве примера образования одно-, двух- и трехзаходной резьбы можно рассмотреть процесс навивки на цилиндрическую поверхность проволоки треугольного сечения (витки плотно прилегают друг к другу). Для однозаходной резьбы (рис.4,а) величина хода винта Рhравна шагу Р. Для двух- (рис.4,б) и трехзаходных (рис.4,в) винтов, когда осуществляется одновременная навивка соответственно двух и трех проволок указанного сечения, величина хода соответственно равняется 2Р – для двухзаходного винта и ЗР – для трехзаходного. Наиболее распространена однозаходная резьба. Все крепежные резьбы однозаходные. Многозаходные резьбы применяются преимущественно в винтовых механизмах.Приведенные положения, с некоторыми изменениями и уточнениями, могут быть отнесены и к конической поверхности.

Рис.4

Резьбовые соединения являются наиболее совершенным

, а потому массовым видом разъёмных соединений. Применяются в огромном количестве во всех машинах, механизмах, агрегатах и узлах.

Классификация резьбовых соединений

Основные типы резьб, их сравнительная характеристика и область применения.

Резьбовые (разъемные) соединения выполняют с помощью резьбовых крепежных деталей — болтов (рис.5), винтов, шпилек, резьбовых муфт, стяжек и т. п.

Резьбовое соединение – соединение деталей с помощью резьбы, обеспечивающее их относительную неподвижность или заданное перемещение одной детали относительно другой. Конструктивно резьбовые соединения очень разнообразны, но все могут быть отнесены к одному из следующих двух типов:

- резьбовые соединения, осуществляемые непосредственным свинчиванием соединяемых деталей, без использования специальных соединительных деталей;

- резьбовые соединения, осуществляемые при помощи специальных соединительных деталей: болтов, винтов и шпилек с гайками и шайбами.

На рис. 5 деталь 1 — резьба цилиндрическая, наружная; деталь 2 — резьба цилиндрическая внутренняя.

Наружная резьба – резьба, образованная на наружной, охватываемой поверхности, которая носит название болт или винт.

Внутренняя резьба – резьба, образованная на внутренней, охватывающей поверхности которая носит название гайка.

Рис. 5. Болт и гайка

Профиль резьбы - это контур сечения витка резьбы в плоскости, проходящей через ось основной поверхности. По форме профиля резьбы бывают: треугольные – метрические; трубные; дюймовые; трапецеидальные; круглые; прямоугольные (см. табл.1)

Таблица 1

| № п/п | Тип резьбы | Профиль резьбы (некоторые параметры) | Условное изображение резьбы | Стандарт | Примеры обозначения | Примеры обозначения резьбового соединения |

| 1 | Метрическая |  |  |  |  | |

| 2 | Метрическая коническая |  |  |  | |  |

| 3 | Трубная цилиндрическая |  |  | |  |  |

| 4 | Трубная коническая |  |  | |  | |

| 5 | Коническая дюймовая |  |  | | | |

| 6 | Трапецеидальная |  |  |  |  | |

| 7 | Упорная |  | | |  | |

| 8 | Круглая |  | | |  |  |

| 9 | Прямоугольная |  |  | | | |