ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 12.12.2023

Просмотров: 544

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

- Какие машины относятся к установкам циклического действия?

10.2 Соединения деталей машин

Соединение деталей – конструктивное обеспечение их контакта с целью кинематического и силового взаимодействия либо для образования из них частей (деталей, сборочных единиц) механизмов, машин и приборов.

С точки зрения общности расчетов все соединения делят на две большие группы: неразъемные и разъемные соединения.

Неразъемныминазывают соединения, которые невозможно разобрать без разрушения или повреждения деталей. К ним относятся заклепочные, сварные, клеевые соединения, а также соединения с гарантированным натягом. Неразъемные соединения осуществляются силами молекулярного сцепления (сварка, пайка, склеивание) или механическими средствами (клепка, вальцевание, прессование).

Разъемными называют соединения, которые можно многократно собирать и разбирать без повреждения деталей. К разъемным относятся резьбовые, шпоночные и шлицевые соединения, штифтовые и клиновые соединения.

Основным критерием работоспособности и расчета соединений является прочность. При оценке прочности соединения стремятся приблизить его прочность к прочности соединяемых элементов, т.е. стремятся обеспечить равнопрочность конструкции.

10.2.1. Сварные соединения

Из истории сварки. Виды сварки.

Возникновение сварки относится к IV веку до н. э. Тогда трипольские племена, обитавшие на территории Западной Украины, Молдавии и Румынии, выполняли кузнечную сварку меди, а в II веке до н. э. – бронзы.

В 1802 году академик Петров В. В. открыл явление электрической дуги, но использована она была в сварочном производстве спустя 80 лет. Только в 1882 году русский изобретатель Бернандос Н.Н. применил электрическую дугу для сварки. Он изобрел также точечную контактную сварку.

В 1888 году русский инженер Славянов Н. Г. предложил выполнять дуговую сварку металлическим электродом. Он впервые в мире создал электросварочный аппарат.

С 1930 года в нашей стране сварку стали применять в большом объеме не только при ремонте, но и при производстве новых машиностроительных и строительных конструкций. Осуществлялось интенсивное внедрение сварки в производство, литые детали и клепаные конструкции частично или полностью начали заменяться сварными.

Институт сварки им. Патона Е. О. с 1940 года начал активное внедрение в производство механизированной сварки под флюсом. Наряду со сваркой в производстве широко применяются различные методы наплавки, наварки и пайки металлов.

Сварка — это технологический процесс получения неразъемного соединения металлических или неметаллических деталей с применением нагрева (до пластического или расплавленного состояния), выполненного таким образом, чтобы место соединения по механическим свойствам и своему составу по возможности не отличалось от основного материала детали.

Сварка успешно заменяет поковки, отливки, клепаные соединения, упрощая технологический процесс, снижая трудоемкость и уменьшая вес изделия. Известно около 70 способов сварки. В соответствии с традиционной классификацией они делятся на две большие группы: сварка плавлением и сварка давлением.

При сварке плавлениемметалл нагревается в зоне сварки до жидкого состояния. К этому виду относятся дуговая, плазменная, лазерная, электрошлаковая, электронно-лучевая, ионно-лучевая, индукционная, газовая, термитная, литейная и др.

Для сварки давлениемобязательным условием является наличие внешних сжимающих усилий. Это контактная, диффузионная, термокомпрессорная, дугопрессовая, шлакопрессовая, газопрессовая, трением, взрывом, холодная, магнито-импульсная и другие способы сварки.

Дуговая сварка - наиболее распространенный вид. Применяется везде, где есть источники электроэнергии.

Разновидности дуговой сварки:

- ручная сварка; этот метод сварки отличается низкой производительностью, но легко доступен для применения;

- полуавтоматическая сварка под слоем флюса; применяется для конструкций с короткими прерывистыми швами;

- автоматическая сварка под слоем флюса; этот метод сварки высокопроизводителен и экономичен, дает хорошее качество шва, применяется в крупносерийном и массовом производстве.

Газовая сварка применяется в основном там, где нет источников электроэнергии, например, при ремонте в полевых условиях.

При газовой сварке свариваемый и присадочный металлы расплавляют в пламени, получающемся при сгорании какого-либо горючего газа (чаще всего – ацетилена) в смеси с кислородом.

Эту сварку применяют в основном при ремонтных работах, при заварке дефектов чугунного литья, при сварке тонколистовых конструкций из малоуглеродистых сталей (толщиной до 5 мм) и некоторых цветных металлов.

Недостатки: прочностные качества сварных соединений на сталях и алюминии невысоки, и также возникают значительные деформации свариваемых деталей.

Контактная сваркаприменяется в серийном и массовом производстве при нахлесточном соединении тонкого листового металла (точечная, роликовая) или при стыковом соединении круглого и полосового (стыковая сварка).

Для образования соединения на специальных контактных машинах стык разогревают электрическим током или силами трения до пластичного состояния металла и сдавливают.

Контактную точечную и шовную сварку применяют для соединения деталей из тонкого (δ≤3мм) листового материала. При точечной сварке листы нагревают и сдавливают электродами 1 (рис.1.1), при шовной – роликами 2 (рис.1.2).

Сварным соединением называют неразъемное соединение деталей с помощью сварных швов. Сварные соединения лучше других приближают составные детали к целым и позволяют изготавливать детали неограниченных размеров. Масса сварных конструкций при тех же габаритах значительно меньше клепаных (на 15%).

Достоинства и недостатки сварных соединений по сравнению с заклепочными (или литыми деталями).

Достоинства:

- простота конструкции сварного шва и меньшая трудоемкость в изготовлении, обусловленной сравнительной простотой технологического процесса сварки.

- значительное снижение массы конструкции при тех же габаритах: по сравнению с литыми — на 30-50%, посравнению с заклепочными и болтовыми — до 20%. При замене заклепочных соединении сварными экономия в весе получается за счет отказа от применения различных накладок, необходимых в заклепочных соединениях, а также части веса самих заклепок; при замене литых деталей сварными конструкциями вес их уменьшается за счет более высоких механических свойств прокатного металла.

Недостатки:

- возникновение остаточных напряжений в свариваемых элементах;

- коробление деталей из-за неравномерного нагрева в процессе сварки;

- сложность контроля качества сварных соединений без их разрушения;

Область применения.В настоящее время сварные соединения почти полностью вытеснили заклепочные соединения. Сварка применяется для соединения элементов сосудов, испытывающих давление (резервуары, котлы).

Классификация и разновидности сварных соединений (швов)

Классификация.

Сварные швы классифицируют по следующим признакам:

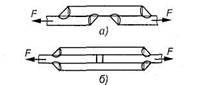

- по протяженности - на непрерывные, прерывистые и точечные;

Непрерывный – сварной шов без промежутков, по замкнутому контуру (рис. 7, а) и по незамкнутому контуру (рис.7, б),прерывистый – сварной шов с промежутками по длине (рис. 7, в).

Прерывистые швы характеризуются длиной провариваемого участка l и шагом t. Они могут быть с шахматным (рис. 7.1, б) или цепным (рис. 7.1, а) расположением провариваемых участков.

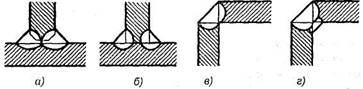

По взаимному расположению свариваемых элементов различают следующие виды соединений

- стыковые С (рис.8);

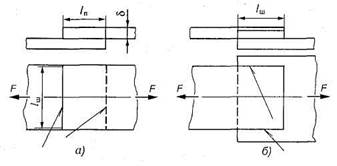

- нахлесточные Н, лобовые (рис. 9, а);фланговые (рис. 9, б);

- с накладками (рис. 10);

- тавровые Т (рис. 11, а, б). Свариваемые элементы располагаются во взаимно перпендикулярных плоскостях. Соединение может быть выполнено угловыми (рис.11, а) или стыковыми (рис. 11, б) швами.

- угловые У (рис. 11 в, г). Применяются для изготовления тары из листовой стали, ограждений и др. Выполняются угловыми швами. Эти соединения передают малые нагрузки и поэтому не рассчитываются на прочность.

Рис.10.5. Стыковое соединение

Рис. 10.6. Нахлесточное соединение: а — соединение лобовыми швами;

б — соединение фланговыми швами

Рис. 10.7. Соединения с накладками

Рис. 10.8. Соединения тавровые и угловые

Стыковые соединения выполняют так называемыми стыковыми швами, а остальные — угловыми. Наиболее просты и прочны стыковые швы.

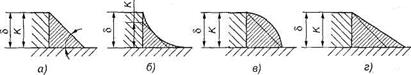

Рис.10.9. Типы угловых швов: а — нормальный;

б — вогнутый; в — выпуклый; г — специальный

Специальные швы целесообразно применять в конструкциях, работающих на усталостные нагрузки.

По расположению шва относительно действующей нагрузкиугловые швы конструктивно разделяют на:

- лобовые, расположенные перпендикулярно к линии действия нагрузки F (см. рис.9, а);

- фланговые, расположенные параллельно линии действия нагрузки F (см. рис.9, б);

- комбинированные, состоящие из лобовых и фланговых швов.

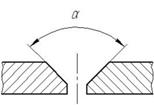

Форма подготовки кромокзависит от толщины свариваемых деталей, положения шва в пространстве и других данных. Угол разделки кромок – это угол αмежду скошенными кромками свариваемых частей (рис.14.3).

Рис.1.10. Форма подготовки кромок

Нахлесточные соединения и соединения с накладками сваривают угловыми швами.

По своей прочности нахлесточные соединения уступают стыковым. Их применяют, когда по конструктивным соображениям стыковые швы применить невозможно. Соединения с накладками применяют, когда сварные швы не обеспечивают необходимой равнопрочности. В конструкциях, подверженных действию вибрационных и знакопеременных нагрузок, нахлесточные соединения и соединения с накладками применять не рекомендуется (создается значительная концентрация напряжений).