Файл: Государственное бюджетное профессиональное образовательное учреждение московский государственный образовательный комплекс.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 12.01.2024

Просмотров: 217

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

Глава 3. Алгоритм расчёта параметров печатающей головки.................................63

Глава 1. Анализ известных исследований точности аддитивных мехатронных установок

2. Смещение предыдущего слоя относительно нанесенного слоя;

3. Плотность при укладке слоев.

Глава 2. Расчёт и проектирование литьевой мехатронной аддитивной установки. Математический анализ.

2.1. Разработка мехатронной установки присадок для производства форм для литья в песчаные формы.

1. подсистема производства связующего;

2. Подсистема порошкового покрытия.

Расширенная структурная схема технологического комплекса представлена на рисунке 2.1.3.

Отклонение координаты точки подачи от расчетной координаты из-за отклонения траектории спуска прямо пропорционально углу отклонения и зазору между печатающей головкой и поверхностью порошкового материала. Для рассматриваемых систем разница составляет от 0,5 мм до 5 мм и зависит от размера капли, режима работы и скорости капли. Поэтому отклонение ∆ для разных расстояний рассчитывается по следующей формуле:

∆????ПГ= tg ????ПГ ∙ ℎзазор;

и может варьироваться от 1,65 микрометра до 16,5 микрометра. В экспериментальной установке, разработанной автором, положение печатающей головки выделено пробелом

ℎзазор = 2мм, т.е. ∆????ПГ= 6,6мкм. Это различие можно считать незначительным, так как средний размер частиц порошка составляет 100 мкм. м.

Отклонение координаты точки приложения из-за изменения скорости капли от сопротивления воздуха с ошибкой размера капли.

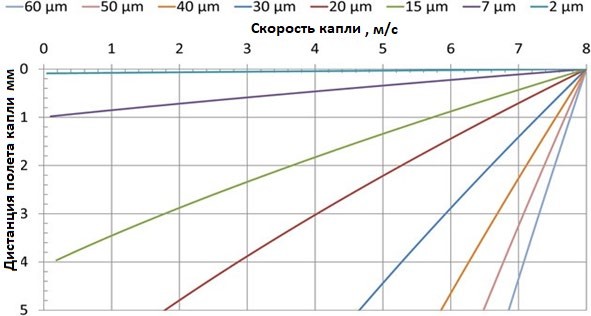

Скорость капель от сопла печатающей головки к поверхности порошкового материала непостоянна. Скорость спуска влияет на сопротивление воздуха. В статье представлено графическое изображение уменьшения индикатора сопротивления падению (рисунок 2.3.8). Отображаемая таблица основана на данных, рассчитанных для каждого заказа.

Этот график показывает, что уменьшение скорости капель из-за сопротивления воздуха изменяется по мере изменения размера капель во время печати.

При этом диаметр капли 60 мкм соответствует мм, 50 мкм, 40 мкм, 30 мкм, объем капли составляет 113 мкм, 65 мкм, 33 мкм, 14 мкл. Для заданных значений размера капель график уменьшения скорости аппроксимируется линией с достаточной точностью. Этот график показывает, что уменьшение скорости капель из-за сопротивления воздуха изменяется по мере изменения размера капель во время печати.

В этом случае диаметр капель 60 мкм, 50 мкм, 40 мкм, 30 мкм соответствует объему капли 113 мкм л, 65 мкм л, 33 мкм л, 14 мкл. Для заданных значений размера капель график уменьшения скорости аппроксимируется линией с достаточной точностью.

Если при стандартных условиях печати размер капли не меняется под управлением программы от одного слоя к другому и в течение одного слоя, то отклонение скорости капли вызвано только погрешностью объема капли..

Рисунок 2.3.8 – График падения скорости от сопротивления воздуха для капель различного объема со стартовой скоростью 8 м/с

Однако на основании исследований, проведенных в кабине Jetexpert (рис. 2.2.6), было показано, что отклонение размера капли от указанного среднего квадрата составляет ????????????k = 0,11 пл. Исходя из рабочих данных, отклонение скорости из-за ошибки падения объема при номинальном объеме 30 мкл составило от 0,3 до 1,5 мкм.

Влияние сборки и изготовления установки на точность изготовления изделий и определение способов исправления запрограммированных ошибок.

При изготовлении блоков мехатронной системы допустимы отклонения в размерах агрегатов и возможные конструктивные ошибки.

При производстве станков и прецизионного оборудования точность отдельных деталей и узлов напрямую влияет на достижимую точность обработки. Однако повышенные требования к точности изготовления или сборки высокоточных инструментов значительно увеличивают стоимость инструментов.

В современном машиностроении наблюдается тенденция изготовления станков и оборудования с программным управлением с целью снижения требований к точности изготовления и сборки с последующим определением статических ошибок и их программной компенсацией.

В рассматриваемой установке можно выделить две основные ошибки при изготовлении и сборке механизма позиционирования рабочего органа:

-

Отклонение от перпендикулярности оси X от оси Y. -

Отклонение перпендикулярности линии сопла печатающей головки от оси X. -

Если эти ошибки рассматривать отдельно, они приводят к следующим отклонениям в геометрии сечения каждого слоя. -

Отклонение перпендикулярности линии сопла печатающей головки от оси X. -

Если эти ошибки рассматривать отдельно, они приводят к следующим отклонениям геометрии сечения каждого слоя: При изготовлении узлов мехатронной системы допускаются отклонения размеров узлов и возможные ошибки в конструкции.

При производстве станков и прецизионного оборудования точность отдельных деталей и узлов напрямую влияет на достижимую точность обработки. Однако повышенные требования к точности изготовления или сборки высокоточных инструментов значительно увеличивают стоимость инструментов.

В современном машиностроении наблюдается тенденция изготовления станков и оборудования с программным управлением с целью снижения требований к точности изготовления и сборки с последующим определением статических ошибок и их программной компенсацией.

В рассматриваемой установке можно выделить две основные ошибки при изготовлении и сборке механизма позиционирования рабочего органа:

-

Отклонение от перпендикулярности оси X от оси Y -

Отклонение перпендикулярности линии сопла печатающей головки от оси X. -

Если эти ошибки рассматривать отдельно, они приводят к следующим отклонениям в геометрии сечения каждого слоя. -

Отклонение перпендикулярности линии сопла печатающей головки от оси X. -

Если эти ошибки рассматривать отдельно, они приводят к следующим отклонениям в геометрии сечения каждого слоя.

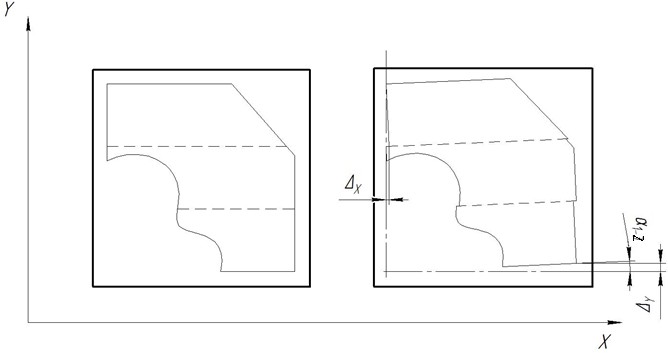

Если эти ошибки рассматривать отдельно, они приводят к следующим отклонениям в геометрии сечения каждого слоя.

Рисунок 2.3.9. – Погрешность геометрии сечения, вызванная отклонением от перпендикулярности оси Х от оси Y

Рисунок 2.3.10 – Ошибка геометрии сечения, вызванная отклонением от перпендикулярности линии сопел печатающей головки относительно оси X.

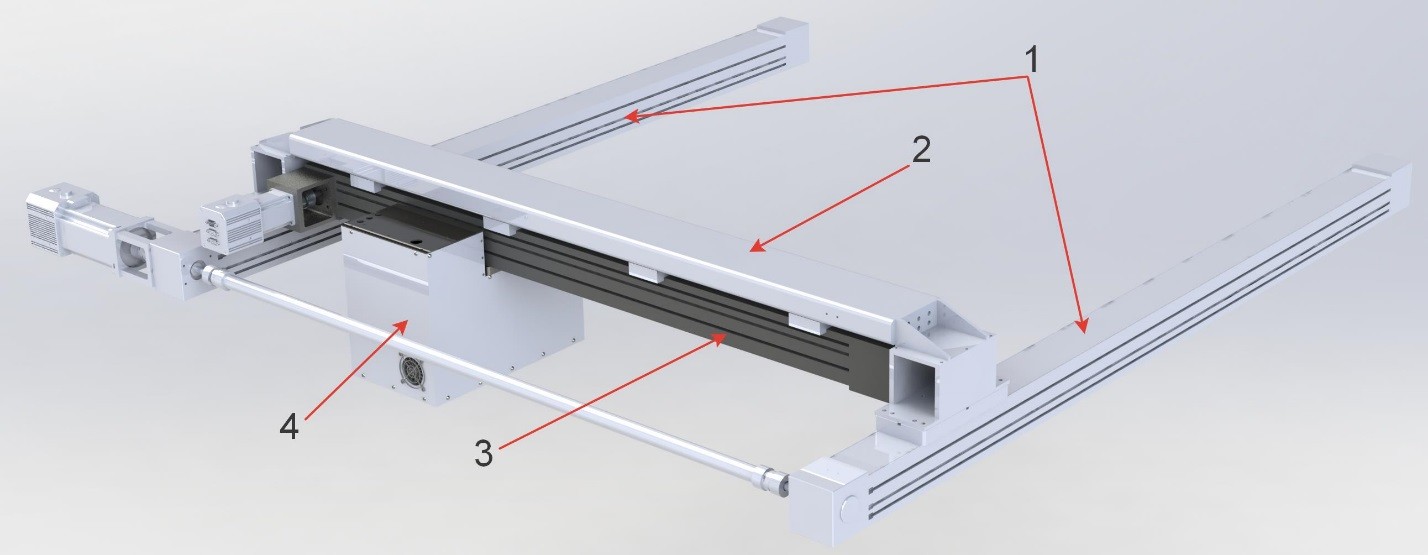

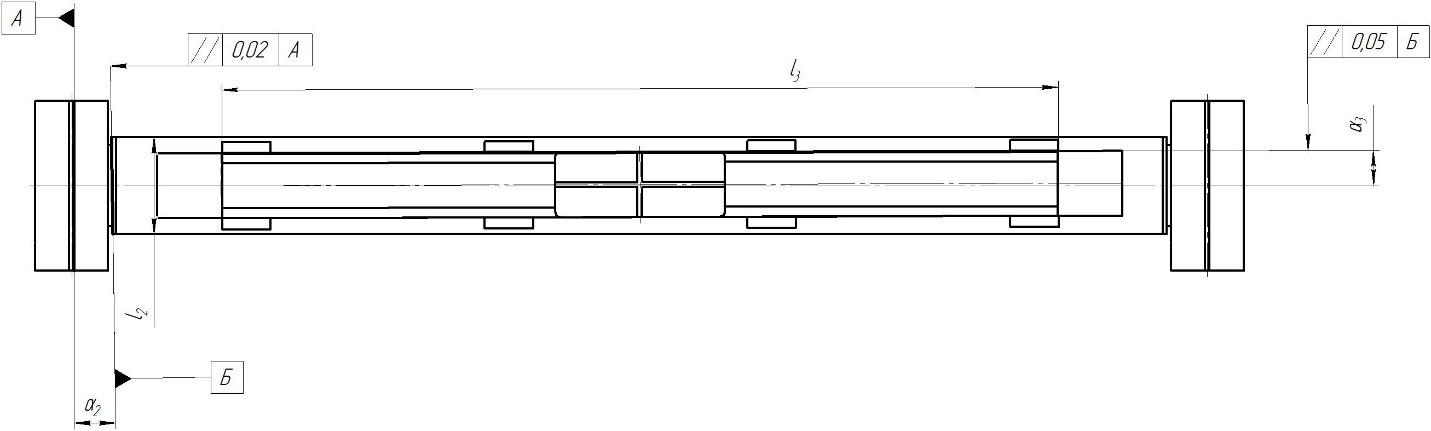

Механизм перемещения рабочего органа, который состоит из двух осей (X и Y), обычно монтируется на сварной опорной раме. Схема механизма передвижения рабочего органа представлена на рисунке 2.3.11..

Механизм перемещения рабочего органа, который состоит из двух осей (X и Y), обычно монтируется на сварной опорной раме. Схема механизма передвижения рабочего органа представлена на рисунке 2.3.11..Рисунок 2.3.11

Портал (2) установлен в двух каретках линейных модулей, движущихся по оси Y (1), к которым подключен линейный модуль (3), перемещающий рабочий орган по оси X через эмоциональное тело Работа.

Механизм перемещения рабочего органа, который состоит из двух осей (X и Y), обычно монтируется на сварной опорной раме. Схема механизма передвижения рабочего органа представлена на рисунке 2.3.13. Механизм перемещения рабочего органа, который состоит из двух осей (X и Y), обычно монтируется на сварной опорной раме. Схема механизма передвижения рабочего органа представлена на рисунке 2.3.13.

Портал (2) установлен на двух шасси линейных модулей, движущихся по оси Y (1), к которым подключен линейный модуль (3), соединяющий рабочее тело с эмоциональным телом по оси X работы.

Механизм перемещения рабочего органа, который состоит из двух осей (X и Y), обычно монтируется на сварной опорной раме. На рисунке 2.3.13 представлена схема механизма передвижения рабочих органов.

На схеме механизма передвижения рабочего органа можно выделить следующие ошибки, влияющие на точность перемещения рабочего органа: ошибка в месте крепления портала к осевым кареткам Y4,

угол ????1, ∆каретк????;

-

Ошибка при установке линейного модуля оси X в кронштейн портала ????2, ∆лин.мХ; -

Ошибка в точке соединения блока рабочего тела на каретке оси X, ∆каретк????; -

Ошибка в установке опорной плиты по отношению к сборке тележки, ∆баз.плит; -

Ошибка при установке агрегата на опорную плиту, ∆раб.орг.

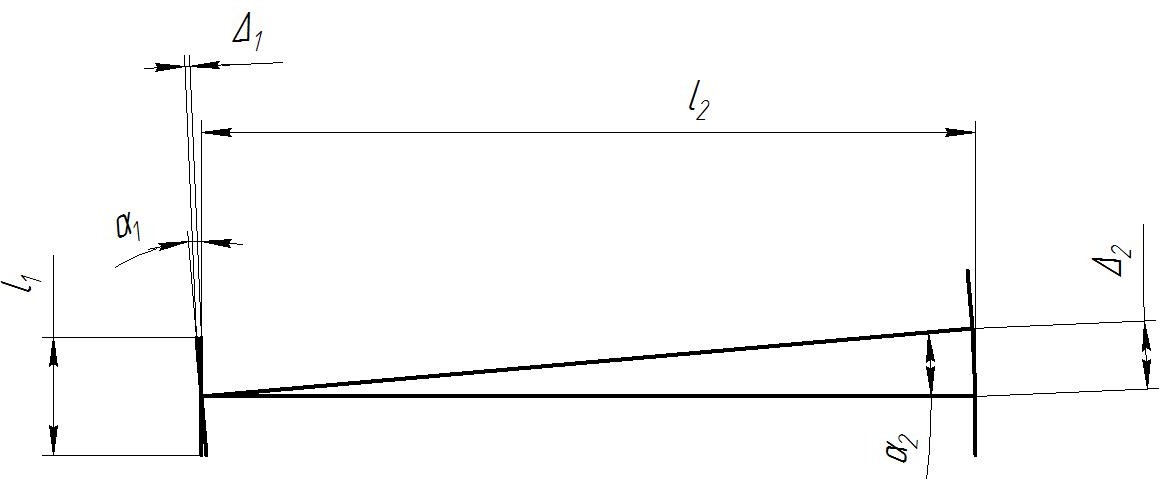

Рис. 2.3.12 – Схема углов поворота α1 и α2

Берем допуск прямоугольности ∆лин.мХ= 0,02мм по базовой длине ????2 = 800мм.

Используя формулу для вычисления угла, получаем:????2 = 1,465 ∗ 10−3 °.

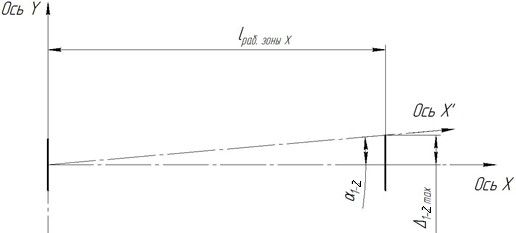

Влияние углов поворота 1 и 2 (это углы поворота, вызванные: зазорами в каретках кареток модуля оси Y - угол ????1; погрешностью установки оси X линейного модуля в портале основного блока - угол ????2) отклонение перемещения к головкам блока добавляется ось X от перпендикуляра к оси Y под общим углом ????1−2. Влияние общего угла на прогиб зависит от величины смещения по оси X и является наибольшим, когда длина рабочего зона смещена ????раб.зоны Х , Для исследуемой установки это 700 мм. Общий угол ????1−2 = 0,010ᵒ, максимальное смещение для исследуемой системы ∆1-2Y = 0,251 мм, ∆1-2X = 0,086 мм. Схема представлена на рисунке 2.3.14.

Расчетный угол ????1-2 искажает геометрию одного слоя и влияет на точность конечного продукта. Угол ????1-2 влияет на вращение каждого ремня, которым блок воздействует на рабочий орган (рисунок 2.3.13). Каждая полоса вращается вокруг начальной точки движения по оси X, в результате чего секция перемещается по осям X и Y. В этом случае смещение X пропорционально ширине печатной ленты, а смещение Y пропорционально X. Y -ось (-21-2Y) намного длиннее оси Y. Смещение оси X составляет (∆1- 2X).

Расчетный угол ????1-2 искажает геометрию одного слоя и влияет на точность конечного продукта. Угол ????1-2 влияет на вращение каждого ремня, которым блок воздействует на рабочий орган (рисунок 2.3.13). Каждая полоса вращается вокруг начальной точки движения по оси X, в результате чего секция перемещается по осям X и Y. В этом случае смещение X пропорционально ширине печатной ленты, а смещение Y пропорционально X. Y -ось (-21-2Y) намного длиннее оси Y. Смещение оси X составляет (∆1- 2X). Рисунок 2.3.13 – Схема отклонения оси X движения головного блока от перпендикуляра к оси Y на общий угол ????

Рисунок 2.3.13 – Схема отклонения оси X движения головного блока от перпендикуляра к оси Y на общий угол ????

1−2

Рисунок 2.3.14 – Поворот сечения на угол ????1−2

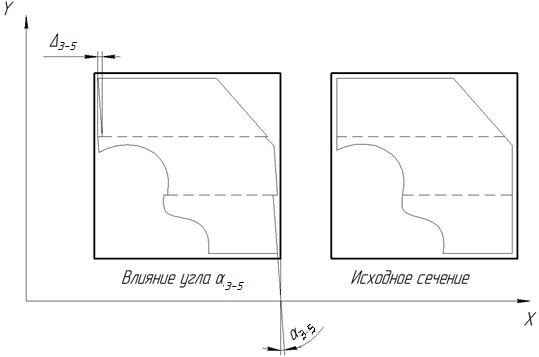

Далее рассмотрим вторую группу ошибок.

К кронштейну линейного модуля оси X прикреплен блок с рабочей жидкостью, поэтому ошибка при вставке оси X в захват имеет точно такое же значение, как и для оси. Y ????3 = ????1 = 8.185 ∗ 10−3ᵒ.

Поворот на угол ????4 происходит относительно ползуна линейного модуля и не зависит от движения по оси X.

Углы ????3, ????4, и ????5 не зависят от угла ????1−2 и вообще влияют на вращение рабочего органа - печатающей головки. Полный угол ????3−5 для исследуемой установки составляет ????3−5 = 0,021ᵒ.

Общая угловая ошибка ????3−5 зависит от ширины печати. В исследуемой установке ширина прижимного блока рабочего тела составляет 352 мм, в расчете на высоту вытеснения получаем: ∆3−5????????= 0,129мм. В этом случае из-за вращения линии печатающей головки ширина полосы по оси Y уменьшается, что может привести к разделению полосок из-за необработанного зазора и повреждению изготовленной пластины. Размер оси Y уменьшен ∆3−5????????= 0,012мкм и им можно пренебречь.

Общая угловая ошибка ????3−5 зависит от ширины печати. В исследуемой установке ширина прижимного блока рабочего тела составляет 352 мм, в расчете на высоту вытеснения получаем: ∆3−5????????= 0,129мм. В этом случае из-за вращения линии печатающей головки ширина полосы по оси Y уменьшается, что может привести к разделению полосок из-за необработанного зазора и повреждению изготовленной пластины. Размер оси Y уменьшен ∆3−5????????= 0,012мкм и им можно пренебречь.Рисунок 2.3.15 – Влияние угла ????3−5 на геометрию сечения.

Влияние погрешности ∆4−6 геометрии поперечного сечения показана на рисунке 2.3.15.

Приведенный выше расчет показывает максимально возможную погрешность для дополнительного мехатронного блока с площадью конструкции 700 x 700 мм. Максимальная расчетная погрешность ∆1-2Y = 0,251 мм в 2,5 раза превышает средний размер частиц. Было бы интересно это исправить.

Исследование влияния жесткости конструкции модуля головки портала.

Во время переходных процессов на конструкцию клапана действуют два типа нагрузок:

-

Нагрузка распределяется за счет собственного веса дверной коробки и линейного модуля, прикрепленного к двери. -

Загрузите устройство рабочей жидкостью, которая движется по линейному модулю. При создании шаблона портала были сделаны следующие предположения: -

Структура портала заменена соответствующей панелью. -

Жесткость эквивалентной балки на изгиб постоянна по всей длине балки. -

Граничные условия на концах эквивалентной балки - «жесткий зажим»; -

Машины считаются абсолютно твердыми телами.Для расчета деформации портала мы используем модуль Simulink программного комплекса.