ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 02.12.2019

Просмотров: 1692

Скачиваний: 1

У цій технологічній схемі використовується конвективне сушіння зерна зерна, при якому теплота передається йому від агента сушіння. При цьому останній відіграє роль як теплоносія, так і волого носія (випарена волога із зерна поглинається агентом сушіння та виноситься в атмосферу).

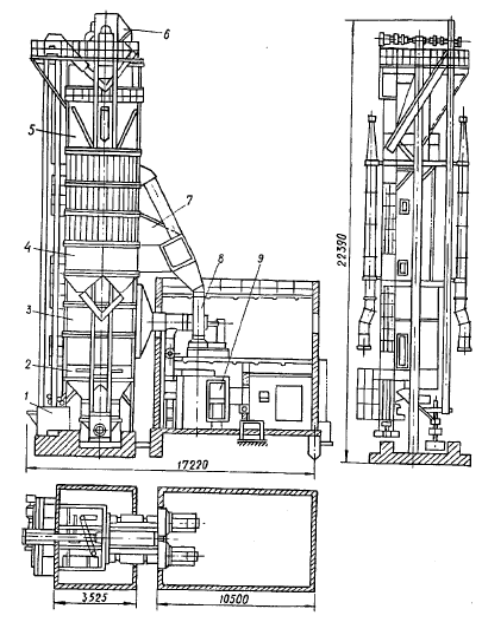

Рис. 2.5. Зерносушарка А1-ДСП-50.

1 -норія ; 2 – випускний механізм; 3 - тепловологообмінник з регульованим охолодженням; 4 - осадна камера ; 5 - тепловологообмінник; 6 -норія ; 7 - дифузор; 8 - вентилятор; 9 - топка.

Зерносушарка А1-ДСП-50. Призначена для сушіння різних зернових культур і забезпечує високе зняття вологи й очищення відпрацьованого агента сушіння та повітря від легких домішок і пилу. Сушильна шахта її працює на нагнітання, охолоджувальна на всмоктування. Зерносушарка А1-ДСП-50 – відкритого типу, виготовляють її замість зерносушарок ДСП-32от. Зерносушарка працює на суміші топкових газів з повітрям і може бути оснащена топкою, що працює на рідкому та газоподібному паливі. Зерносушарка А1-ДСП-50 має: дві вертикальні сушильні шахти із металевих секцій; тепловологообмінники 5; тепловологообмінник з регульованим охолодженням 3; секції для сушіння та охолодження зерна; випускні механізми 2; вентилятори 8 з дифузорами 7; норії 1, 6; осадні камери 4; топку 9; шафу керування.

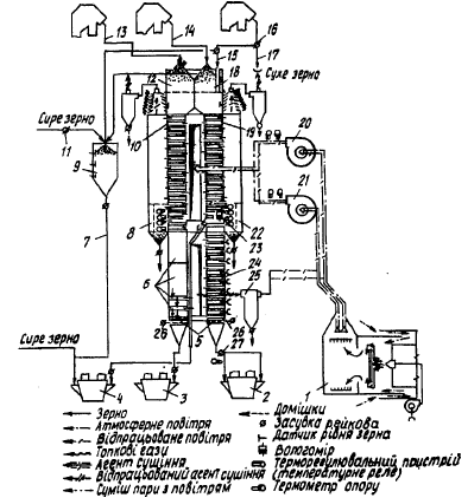

Технологічну схему сушарки зображено на рис. 2.6.

Рис. 2.6. Технологічна схема сушарки А1-ДСП-50.

1 - топка; 2 – третя норія; 3 –друга рециркуляційна норія ; 4 – перша рециркуляційна норія; 5 – випускні механізми; 6 – тепловологообмінник; 7, 13, 14, 15, 16, 17 – самопливні труби; 8, 22 – осадні камери; 9 – оперативний бункер; 10 – перша сушильна шахта; 11, 27 – засувки; 12 – над сушильний бункер; 18 – надсушильний бункер другої сушильної шахти; 19 – друга сушильна шахта; 20, 21 – вентилятори першої та другої сушильних зон; 23 – вологомір; 24 – охолоджувальна шахта; 25 – осадна камера.

Сире зерно подається з оперативного бункера 9 і змішується з сухим нагрітим зерном, яке надходить із другої сушильної шахти 19. Суміш спрямовується в першу рециркуляційну норію 4. Далі суміш зерна подається в надсушильний бункер 12 (він же служить тепловологообмінником) і в першу сушильну шахту 10 та тепловологообмінник 6 з регульованим охолодженням. Потім зерно подається в другу рециркуляційну норію 3, яка спрямовує його у надсушильний бункер 18 другої сушильної шахти. Із цього бункера зерно надходить у другу сушильну шахту 19 і далі в шахту охолодження. Крім того, частина зерна після другої зони сушильної шахти відбирається на змішування із сирим зерном. Видача просушеного і охолодженого зерна здійснюється випускними механізмами 5 періодичної дії, що мають приводи 26.

Агент сушіння із топки 1 і відпрацьоване повітря з охолоджувальної шахти 24 всмоктуються вентиляторами 20, 21 першої та другої сушильних зон, змішуються і подаються через дифузор та напірно-розподільну камеру у підвідні короби сушильних шахт. Далі агент сушіння проходить крізь шар зерна і виходить із відвідних коробів в осадні камери 8, 22 та в атмосферу.

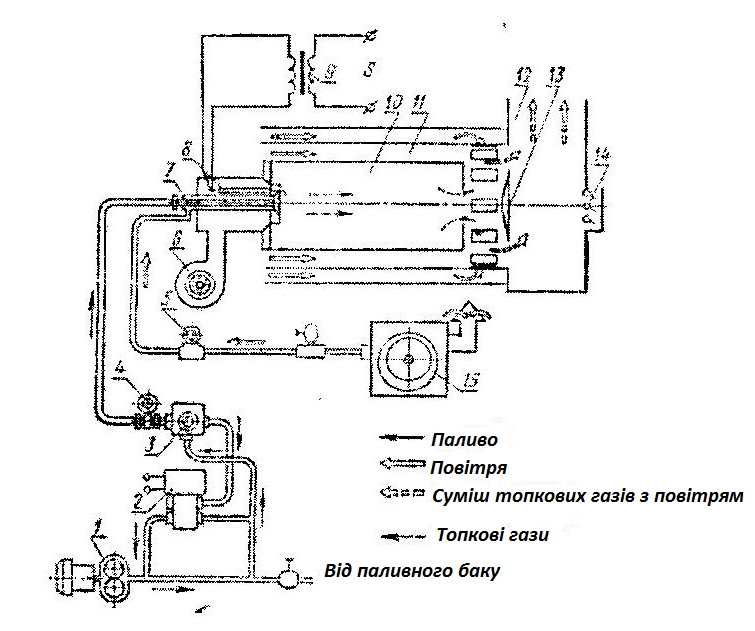

Рис.2.2. Схема топки зерносушарки СЗШ-8

1 – паливний насос; 2 – осьовий золотник; 3 – дросель; 4 – манометр; 5 – повітряний манометр; 6 – вентилятор; 7 – форсунка; 8 – свіча запалювання; 9 – трансформатор (газосвітловий); 10 – камера згоряння; 11 – екран; 12 – равлик топки; 13 – відбивний екран; 14 – захисний клапан; 15 – газодувка.

Режими сушіння зерна і насіння різних культур у шахтних сушарках наведено у табл. 2.2.

Таблиця 2.2.

Режими сушіння зерна різних культур у шахтних сушарках

|

Культура |

Відносна вологість зерна і насіння до сушіння, % |

Насіннєвий матеріал |

Продовольче та фуражне зерно |

|||

|

кількість пропусків через сушарку |

температура теплоносія, ºС |

допустима температура нагрівання, ºС |

температура теплоносія, ºС |

допустима температура нагрівання, ºС |

||

|

Пшениця |

до 20 |

один |

65-70 |

45 |

140 |

50 |

|

|

>26 |

два: І |

60 |

43 |

120 |

50 |

|

|

|

ІІ |

65 |

45 |

|

|

|

Жито |

>26 |

три: I |

55 |

40 |

незалежно від початкової вологості: для жита та ячменю |

|

|

|

|

II |

60 |

43 |

||

|

|

|

ІІІ |

65 |

45 |

||

|

Ячмінь |

|

|

|

|

150 |

160 |

|

Овес |

до 20 |

один |

60-65 |

45 |

140 |

50 |

|

Гречка |

<26 |

два: І |

55 |

40 |

незалежно від початкової вологості |

|

|

|

|

ІІ |

60 |

45 |

||

|

Просо |

<26 |

три: I |

50 |

38 |

|

|

|

|

|

II |

55 |

40 |

80-90 |

40 |

|

|

|

ІІІ |

60 |

45 |

|

|

|

Горох |

до 18 |

один |

60 |

45 |

70 |

30 |

|

Вика |

>20 |

два: І |

55 |

43 |

50 |

25 |

|

|

|

ІІ |

60 |

45 |

- |

- |

|

Кукурудза |

<23 |

три: І |

50 |

40 |

|

|

|

|

|

ІІ |

55 |

43 |

|

|

|

|

|

ІІІ |

60 |

45 |

100 |

50 |

|

Нут |

до 20 |

один |

60 |

45 |

|

|

|

|

>23 |

два: І |

55 |

43 |

незалежно від початкової вологості |

|

|

|

|

ІІ |

60 |

45 |

|

|

|

Чечевиця |

>25 |

три: I |

50 |

40 |

50 |

25 |

|

|

|

ІІ |

55 |

43 |

|

|

|

|

|

ІІІ |

60 |

45 |

- |

- |

-

Зміст роботи

-

Вивчити теоретичне обґрунтування і зробити короткі записи.

-

Замалювати схеми топки сушарки

-

Вивчити технічні характеристики обладнання, зробити висновки.

-

-

Оформлення звіту

Тема та ціль роботи

Коротке теоретичне обґрунтування

Висновки про виконану роботу

Література

-

Жидко В.И., Резчиков В.А., Уколов В.С. Зерносушение и зерносушилки. – М.: Колос, 1982. – 238 с.

-

Павловський Г.Т., Птіцин С.Д. Очищення, сушіння й активне вентилювання зерна. – М.: «Вища школа», 1972. – 420 с.

-

Станкевич Г.М., Страхова Т.В., Атаназевич В.І. Сушіння зерна: Підручник. – К.: Либідь. 1997. – 352 с.

Лабораторна робота №3

Тема: Вивчення конструкції і процесу лущення гречки на лущильній установці

-

Мета заняття:

1.Вивчити технологічний процес отримання гречаної крупи на установці;

-

Вивчити загальну будову і принцип роботи крупорушки

-

Відобразити процес лущення гречки (різних фракцій) на крупорушці

-

Визначити продуктивність крупорушки

В результаті лабораторної роботи студент повинен:

знати:

а) будову та принцип дії крупорушки;

б) технологічний процес отримання гречаної крупи на лущильній установці;

в) виконання основних регулювань.

вміти:

г) регулювати подачу продукту відкриттям засувки на величину 1,5, 2, 2,5, 3 і 4 см;

д) налаштувати зазори диск-дека;

е) проводити фракціонування гречки за розмірами.

2. Самостійна підготовка до заняття:

За підручниками і методичними вказівками вивчити теоретичний матеріал по темі даної роботи.

3. Питання для самоперевірки:

1. Які процеси необхідно виконувати перед направленням гречки на лущення?

2. Назвіть основні регулювання в крупорушці?

3. Як визначити робочий зазор між барабаном і декою?

4. Призначення ексцентрикового механізму?

5. Порядок регулювань при роботі крупорушки в режимі розділення нелущеної гречки:

4. Матеріальне забезпечення: лущильна установка, комплект слюсарно-монтажних інструментів, штангенциркуль, набір щупів.

-

Теоретичне обґрунтування:

Крупорушка призначена для розділення нелущеного зерна гречки на фракції і лущення з наступним розподілом лущеної суміші по фракціях в ситовому кузові і відділенням для квіткових плівок за допомогою відсівного пристрою.

Основні технічні дані і характеристика

Продуктивність установки, кг/год 50…80

Число обертів барабану, об/хв. 625

Число подвійних коливань просіювала, І/хв 180

Потужність приводу барабану, кВт 2,2

Потужність приводу вентилятора, кВт 0,25

Габаритні розміри установки не більше, мм:

довжина 2300

ширина 700

висота 1700

Маса установки, кг 340.

Будова, принцип роботи та регулювання установки

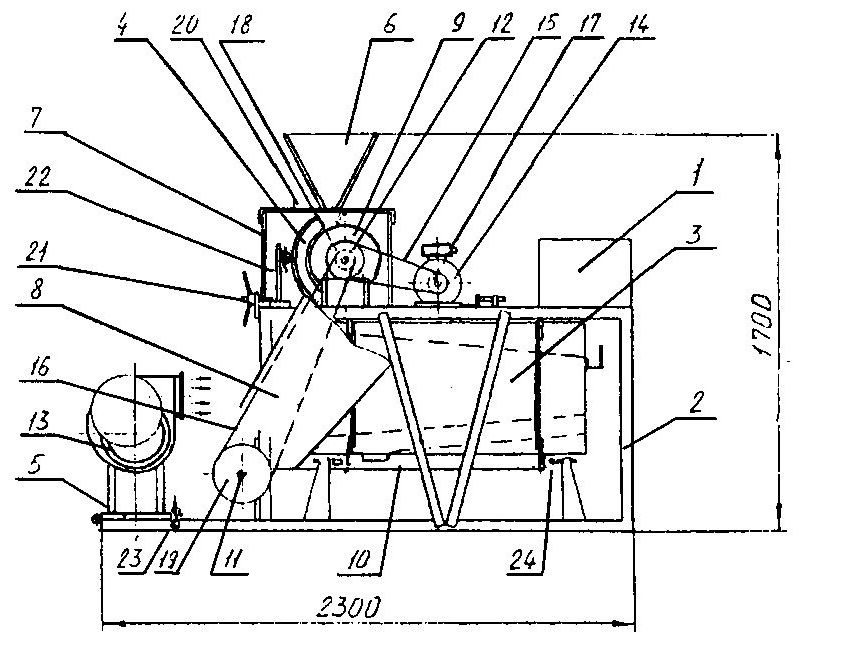

Крупорушка (рис.3.1) складається з приймального пристрою, лущильної камери, електродвигуна, ексцентрикового механізму, ситового кузову, бункера, відвію вального пристрою, електродвигуна відвію вального пристрою, пульту керування, що встановлені на рамі.

Приймальний пристрій, конструктивно виконано у вигляді бункера, в якому встановлено механізм регулювання подачі нелущеного зерна гречки, що забезпечує рівномірну подачу в лущильну камеру рівної кількості нелущеного зерна гречки.

Лущильна камера складається з робочої камери, в якій знаходяться активний робочий орган (абразивний циліндр – диск) і пасивний робочий орган (прогумована дека). Робоча камера закрита кришкою. В корпусі робочої камери встановлено механізм, що служить для регулювання величини зазору між активним і пасивним робочими органами. Величина зазору між активним і пасивним робочими органами визначається по формулі:

L=0,75dср

де dср – середній діаметр нелущеного зерна у фракції, мм.

На валу активного робочого органу встановлено подвійний шків, який отримує обертання через клинопасову передачу від електродвигуна, і далі передає обертання клинопасову передачу на ексцентриковий механізм.

Ексцентриковий механізм, з’єднаний з ситовим кузовом тягою, призначений для передачі ситовому кузову зворотно-поступального руху. Довжину тяги можна змінювати за допомогою муфти.

В основі роботи установки лежить метод лущення зерна гречки в робочому пристрої між абразивним барабаном, що обертається і нерухомою резиновою декою.

Рис. 3.1. Загальний вид установки для лущення зерна.

1 – пульт керування; 2 – станина; 3 – ситовий кузов; 4 – прорезинена дека; 5 – рама вентилятора; 6 – приймальний бункер; 7 – лущильна камера; 8 – захисний кожух; 9 – абразивний барабан; 10 – тяга; 11 – ексцентриковий механізм; 12 – шків робочого барабану; 13 – вентилятор; 14 – електродвигун приводу робочого барабану; 15 – клинопасова передача робочого барабану; 16 – клинопасова передача ексцентрикового механізму; 17 – привідний шків; 18 – підшипникові опори; 19 – шків ексцентрикового механізму; 20 – засувка регулювання подачі зерна; 21 – регулювальний гвинт; 22 – кронштейн механізму регулювання робочого зазору; 13 – кріплення вентилятора; 24 – обмежувачі руху ситового кузову.

З приймального бункеру 6 (рис.3.1.) зерно поступає на барабан 9. регулювання подачі зерна здійснюється за допомогою заслінки 20 шляхом зміни ширини зазору. При розділенні на фракції нелущеного зерна встановлюється максимальний зазор між барабаном та декою.

Барабан являє собою набір з чотирьох абразивних кругів, стягнутих на валу 12 гайкою.

Зерно подається в зазор між барабаном та декою 4, піддається частковій деформації при дотику з шершавою поверхнею робочого органу, що спричиняє відділення оболонки від ядра. Величина зазору регулюється за допомогою регулювального гвинта 21 і механізму регулювання робочого зазору 22.

Потім всі фракції зерна після лущення надходять в ситовий кузов 3 з двома ситами і підкосом. Сита вибираються з набору сит, в залежності від розміру зерна. Фракційна маса зерна струшується з амплітудою 24 мм за допомогою ексцентрикового механізму 11. В крайніх положеннях ситовий кузов б’ється об регулювальні упори 24.

В процесі роботи установки пил і легкі фракції виносяться потоком повітря, створеного вентилятором 13. потік повітря в ситовий кузов можна регулювати за допомогою жалюзійних засувок.

Ситовий кузов 3 здійснює:

-

розділення нелущеного зерна на фракції;

-

розділення лущеного зерна гречки (суміші) по фракціях.

Основні регулювання крупорушки:

-

регулювання подачі зерна в лущильну камеру. За допомогою засувки;

-

регулювання зазору між абразивним барабаном та гумовою декою;

-

регулювання довжини тяги ексцентрикового механізму, для зміни амплітуди коливання ситового кузову;

-

регулювання інтенсивності повітряного потоку від вентилятору, за допомогою жалюзійних засувок.

-

Зміст роботи:

-

Вивчити теоретичне обґрунтування і зробити короткі записи.

-

Зробити розрахунки зазору між активними і пасивними робочими органами крупорушки.

-

Замалювати технологічну схему машини.

-

Зробити висновки.

-

-

Оформлення звіту:

Тема та ціль роботи

Коротке теоретичне обґрунтування

Висновки про виконану роботу

Література:

-

Кавецкий Г.Д., Королев А.В. Процессы и аппараты пищевых производств. – М.: Агропромиздат, 1991. – 432 с., ил. (Учебники и учебные пособия для студентов высших учебных заведений).

-

Левенсон Л.Б., Цигельный П.И. Дробильно-сортровочные машины и установки. – Л.: Стройиздат, 1952. – 428 с., ил.

Лабораторна робота № 4

Тема: Пристрій для шліфування ядра

-

Мета заняття:

-

Вивчити процес шліфування ядра при одержанні крупи.

-

Вивчити пристрій, принцип роботи, основні регулювання шліфувального поставу РС-125.

В результаті вивчення даної роботи студент повинен:

знати:

а) принцип роботи шліфувального поставу;

б) будову машини РС-125;

в) показники ефективності роботи шліфувального поставу

вміти:

г) регулювати шліфувальний барабан для досягнення необхідного режиму обробки певної культури.

2. Самостійна підготовка до заняття:

За підручниками і методичними вказівками вивчити теоретичний матеріал по темі дано роботи.

-

Питання для самоперевірки:

1. Як здійснюється рух зерна в машині?

2. Якими механізмами забезпечуються основні регулювання машини?

3. Призначення гумових гальмівних вставок?

4. Будова обичайки?

5. Чому шліфувальний барабан має конусну форму?

-

Матеріальне забезпечення:

Технологічна схема машини, технічний опис, технічна характеристика.

-

Теоретичне обґрунтування:

Важливою операцією виробництва крупи є шліфування круп'яного ядра, призначення якого – звільнити лущені зерна від залишків квіткових плівок плодових і насіннєвих оболонок, а також частково алейронового шару і зародку. Шліфування сприяє підвищенню засвоюваності готової крупи, збільшує її водопоглинаючу здатність, поліпшує ступінь розварюваності крупи, покращує її зовнішній вигляд, збільшується привар крупи. У результаті видалення зародку, що містить жир, підвищується стійкість при зберіганні.

Процес шліфування – поступове стирання зовнішніх частин ядра в результаті інтенсивного його тертя об абразивну поверхню, а також взаємного тертя ядер. У процесі шліфування ядра витримують великі навантаження, що призводить до неминучого дроблення деяких із них. Для шліфування крупи застосовують лущильно-шліфувальні машини, вальце-декові верстати, шліфувальні постави.

Шліфувальний постав РС-125 служить для зняття із лущених зерен рису, проса і вівса плодових і насіннєвих оболонок, частинок ендосперму і зародку.

Робочі органи шліфувального поставу РС-125 (рис. 4.1) являють собою обертовий конусний барабан 14 покритий зверху абразивною масою, і нерухому сітчасту обичайку навколо нього, що має також конусну форму. Абразивний барабан щільно закріплений на конусному кінці вертикального валу.