ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 02.12.2019

Просмотров: 1695

Скачиваний: 1

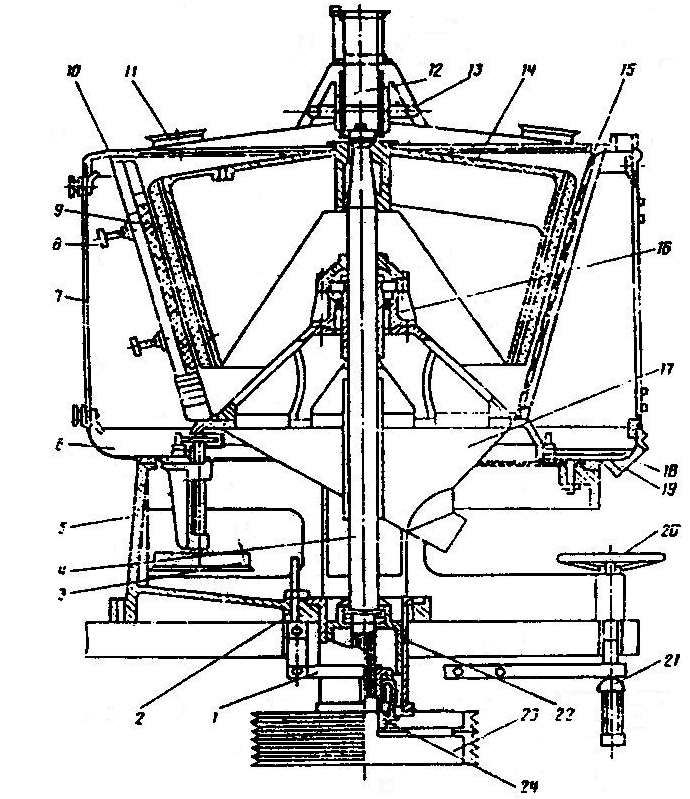

Сітчаста обичайка складається із шести окремих рам, на яких набита сталева плетена сітка підвищеної тривкості (товщина дроту не менше 0,8 мм, розмір отвору 1,4 мм). При установці в машині рами щільно скріплюють між собою болтами. Для підвищення ефективності шліфування в середній частині кожної рами, уздовж утворюючої щитової обичайки, зроблені по довжині вертикальні пази, в які вставляють розподільні колодки з харчової гуми. Їхнє призначення полягає у зменшенні (гальмуванні) швидкості руху продукту в робочому просторі, запобігаючи його круговому рухові разом із барабаном і створення ділянок інтенсивної обробки поверхні ядра.

Розмір робочого зазору між конусним барабаном і обичайкою коливається в межах 12-20 мм і регулюється шляхом підняття або опускання абразивного барабана за допомогою піднімального важеля і регулювального гвинта 2.

Зерно, що підлягає шліфуванню, надходить у машину через центральний прийомний патрубок 12, падає на поверхню підставу конусного барабану і з нього під дією відцентрової сили надходить у робочу зону між абразивним барабаном і сітчастою обичайкою, де переміщуючись зверху вниз по спіральній лінії, шліфується в результаті тертя об дротове сито обичайки й абразивну поверхню барабана, а також взаємного тертя. У процесі шліфування з поверхні зерен знімаються залишки оболонок і частки ендосперму, що, відокремлюючись, проходять крізь отвори сит обичайки, накопичуються на піддоні і поступово скребковим механізмом 18 із скребками підводяться до випускного патрубка 19 у дні піддона. Оброблене зерно також опускається і скребками подається до випускного конуса 17.

Ступінь впливу робочих органів машин на ядро регулюють підйомом або опусканням абразивного барабана (разом із валом), у результаті чого змінюється розмір робочого зазору між абразивним барабаном і сітчастою обичайкою. Крім того, ступінь шліфування регулюють відстанню між гумовими колодками 9 і барабаном 14, що змінюється маховиком 8.

Робочі органи шліфувального поставу розміщені усередині корпуса машини 10.

Рис 4.1. Шліфувальний постав РС-125

1 – піднімальний важіль; 2 – регулювальний гвинт; 3 – шків; 4 – вал; 5 – підстава корпуса; 6 – тарілка; 7 – двері; 8 – маховик; 9 – гумове гальмо; 10 – корпус; 11 – аспіратор; 12 – патрубок; 13 – штурвал для регулювання подачі продукту; 14 – конусний абразивний барабан; 15 – сітчаста обичайка; 16, 22 – корпус підшипника; 17 – випускний конус; 18 – скребковий механізм; 19 – випускний патрубок для мучки; 20 – штурвал; 21 – гайка; 23 – шків; 24 – втулка.

У процесі шліфування необхідно дуже обережно вести режим обробки, щоб не дробити оброблюване ядро. При переробці ядра з підвищеною вологістю, конусний шліфувальний барабан треба дещо підняти і наблизити до нього гумові копилля. Якщо цього не зробити, то ядро (головним чином рис) буде накопичуватися на поверхні барабану, що може привести до поломки машини.

Одним із показників якості обробки є наявність у крупі дроблених часток ядра і кількості отриманої мучки.

Полірувальні постави застосовують на рибозаводах для зняття з поверхні відшліфованого зерна борошнистих часток, що надають ядру борошнистий відтінок. Ця операція за своїм принципом роботи схожа на приведений вище процес обробки на шліфувальному поставі і відрізняється тільки будовою шліфувального барабану і зовнішньої сітківки обичайки і відсутністю гумових копиль.

-

Зміст роботи

-

Вивчити теоретичне обґрунтування та зробити короткі записи.

-

Замалювати схему шліфувального поставу.

-

-

Оформлення звіту

Тема та ціль роботи

Коротке теоретичне обґрунтування

Висновки про виконану роботу

Література

-

Бутковский В.А., Мельников В.М. Технологія борошномельного, круп'яного i комбікормового виробництва. - М: Агропромиздат. 1989.

-

Демский А.Б., Веденьев В.Ф. Оборудование для производства муки, крупы и комбикормов. Справочник. – М.: ДеЛи принт, 2005. – 760 с.

Лабораторна робота №5

Тема: Комплект обладнання для переробки насіння соняшника в рослинну олію

-

Мета роботи:

1. Вивчити процес і склад оснащення технологічної лінії „Лугань” по виробництву соняшникової олії

-

Дати характеристику процесу, що проходить основних одиницях обладнання:

-

обрушувальній машині;

-

вальцевому верстату;

-

каскадній жаровні;

-

пресу для віджиму м’ятки;

-

фільтрпресу.

-

Привести схему технологічної лінії.

В результаті вивчення даної роботи студент повинен:

знати:

а) процес виробництва соняшникової олії;

б) склад оснащення технологічної лінії по виробництву соняшникової олії на прикладі олійниці «Лугань»

в) які технологічні процеси відбуваються в кожній одиниці обладнання олійного цеху

вміти:

г) відобразити технологічну схему переробки насіння соняшнику в соняшникову олію

2. Самостійна підготовка до заняття:

За підручниками і методичними вказівками вивчити теоретичний матеріал по темі даної роботи.

3. Питання для самоперевірки:

1. З якою метою подрібнюють ядра насіння?

2. Призначення прожарювання м’ятки в жаровнях?

3. Умови віджиму олії на пресах?

4. При яких температурах здійснюють прожарювання м’ятки?

-

Матеріальне забезпечення

Технологічна схема, технічний опис, технічна характеристика.

-

Теоретичне обґрунтування

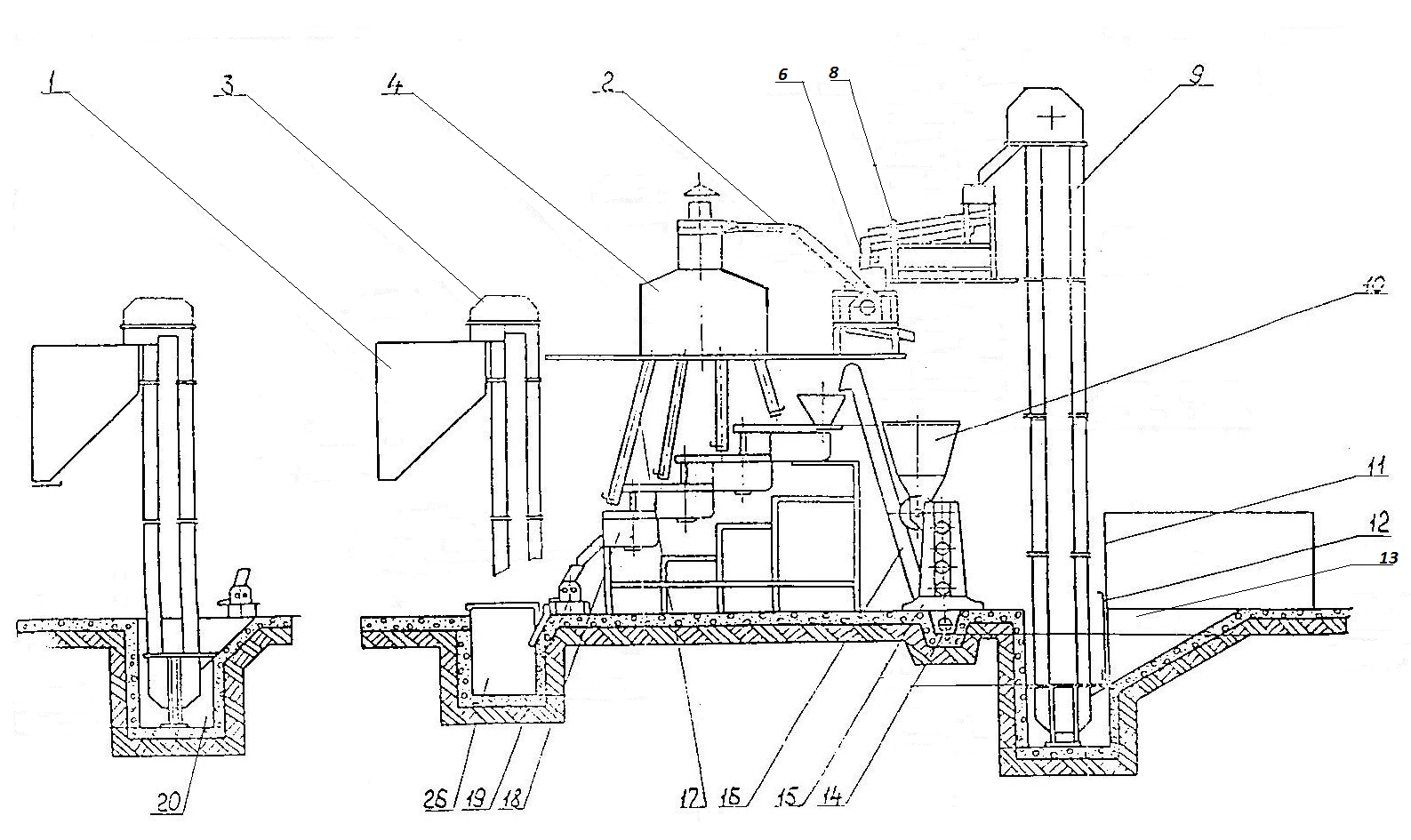

Комплект обладнання для переробки насіння соняшника в олію (далі „олійниця”) призначений для виробництва соняшникової олії в олійному цеху, виконаному за проектом, що включає схему і план розміщення оснащення (рис. 5.1).

Рис. 5.1. Загальна схема переробки насіння соняшнику

1 – бункер для макухи; 2 – трубопровід лузги; 3 – конвеєр для макухи; 4 – бункер для лузги; 6 – насіннєрушка; 8 – сортувальна машина; 9 – норія типу І-10; 10 – бункер рушанки; 11 – приймальний бункер; 12 – заслінка; 13 – приямок бункера; 14 – приямок вальців; 15 – вальці; 16 – скребковий конвеєр; 17 – трубопроводи лузги; 18 – жаровня; 19 – прес; 20 – приямок збору макухи; 22 – олієпровід; 23 – ємності для олії; 24 – фільтр; 26 – відстійник; 27 – насос фільтра; 28 – труба димова з колектором.

Будова та принцип роботи. Комплект обладнання для переробки насіння соняшника на олію (олійниця), повинен бути змонтований в технологічну лінію у відповідності до схеми (рис. 5.1) з конвеєрами, бункерами, трубопроводами, передбаченими проектом олійного цеха.

В проекті олійного цеха повинні бути передбачені вимоги до розміщення обладнання, а також будівельні норми і правила для виробничих приміщень відповідної категорії.

Технологічна лінія (рис. 5.1) складається з бункера 1, ємності, об'ємом 3 м3, що служить для збирання макухи і завантаження на автотранспорт; трубопроводів 2, з площею поперечного перетину не менше 100 см2, призначених для транспортування лузги в бункер 4; конвеєра 3, призначеного для подачі жмиху з приямку 20 в бункер 1; бункера 4, ємності 2 м3, призначеної для збирання лузги, що використовується на спалювання в топках жаровні; насіннєрушки, відокремлення насіння від лузги і передачі рушанки в бункер 10; сепаратора насіння соняшника 8, що складається з похилого грохота з двох сит з приймальним бункером на рамі з кутникового профілю, призначеного для очищення насіння від дрібного бруду і крупних домішок. Норії 9 продуктивністю не більше 10 т/год., призначеної для подачі насіння від приймального бункера 11 на висоту позначки +6090 і подачі в приймальний бункер сепаратора 8, бункера 10, ємності об'ємом 1 м3 з нахилом стінок днища не менше 60˚, призначеної для збирання рушанки; бункера 11, напівзаглибленої ємності з приярком і заслінкою 12, призначеної для прийому насіння на переробку; вальців 15, чотиривальцевої машини для подрібнення рушанки і приготування м’ятки; конвеєра 16, призначеного для подачі м’ятки із приямка 14 у верхню ємність жаровні 18; системи трубопроводів 17, призначеної для подачі лузги з бункера 4 в топки жаровень 18; жаровні 18, що складається з чотирьох чавунних ємностей, встановлених вертикально ступінчасто на загальному каркасі з механізмом перемішування. Під жаровнею обладнується цегляна піч на чотири окремі топки з загальним боровом і димовою трубою. Жаровня для приготування мезги з м’ятки; прес олієвідділяючий 19, горизонтальний шнековий прес з регулюванням ступеня тиску, призначений для розділення мезги на олію та макуху; система олієпроводів 22 з сталевих труб, призначених для подачі олії від преса через фільтр олії в накопичу вальній ємності 23; фільтра олії 24, що складається з пакету металевих касет з прокладками з фільтрованої тканини, шестеренного насоса, гідравлічної арматури, змонтованих на металевій рамі. Фільтр призначений для очищення олії від механічних домішок.

Підключення електродвигунів повинно бути виконаним у відповідності до електросхеми і „Правил будови і експлуатації електроустановок”.

Технологічна лінія працює наступним чином: насіння, що потрапляє на переробку, завантажується в приямок приймального бункера 11. Заслінкою 12 регулюємо подачу насіння в норію 9 зі швидкістю не більше 0,75 т/год що відповідає продуктивності сепаратора 8. Насіння через заслінку потрапляє в приймальну частину норії. Норія 9 підіймає насіння на позначку +6920, звідки воно потрапляє в приймальний бункер сепаратора 8. Вихідне вікно норії і бункер сепаратора з’єднуються разом індивідуальною жолобковою точкою. Сепаратор 8 розділяє ворох, відокремлює насіння від крупних і дрібних домішок, пилу і бруду. Очищене насіння потрапляє самопливом в приймальний бункер насіннєрушки 6, де в двох лущильних камерах ножами, що обертаються, виконується лущення насіння. Лузга і рушанка з лущильних камер потрапляє на решето, яке коливається, дрібна маса просипається на скліз, а лущене насіння і лузга сходять по решету і потрапляють в розтруб відсмоктування вентилятора. Лузга відокремлюється і потоком повітря і подається вентилятором в бункер 4; рушанка сходом з решета і з склі за потрапляє в бункер 10. Заслінкою бункера 10 регулюють подачу рушанки у пальцевий станок 15, де вал вальцюванням з рушанки готує м’ятку – матеріал для завантаження жаровні 18. завантаження відбувається скребковим конвеєром 16 в верхню частину жаровні. Контроль заповнення візуальний. Пускова кнопка конвеєра 16 повинна вмикатися з верхнього майданчика жаровні. Жаровня 18 працює в наступному порядку: послідовно заповнюється до половини м’яткою, вмикається механізм перемішування, розпалюються всі чотири топки, заливають у верхню ємність 1-1,5 л води. Температура в жаровнях встановлюється від 80˚ до 105˚С, відкриваються заслінки між жаровнями і виконується прогрівання, пропарювання, попереднє і остаточне просмаження м’ятки. Паливом для топки жаровні слугує лузга, яка з бункера 4 подається в топки жаровні.

Приготована в жаровнях мезга потрапляє в прес для відокремлення олії 19. На початку роботи прес розігрівається гарячою мезгою, при цьому дроселі відпускають, збільшуючи товщину черепашки жмиху. При досягненні температури камери стиску преса 70-80˚С дроселі затискують. Зменшуючи товщину черепашки жмиху і збільшуючи віддачу олії. Надмірне затиснення дроселя призводить до пошкодження преса і зниження якості олії. Для нормальної роботи пресу необхідно забезпечити постійну подачу мезги, не допускаючи перепалу мезги в жаровні. Макуха повинна виходити рівномірно без залишків олії і присмаження. Олія повинна бути світлою. По мірі заповнення порожнини для збирання олії 26 через олієпровід 22 олія перекачується в фільтр олії 24, де під тиском 2-5 атм. фільтрується. Очищена олія подається в накопичувальні ємності 23.

Закінчення роботи технологічної лінії проводиться в наступній послідовності: перекрити заслінку 12, випрацювати запас насіння з норії 9, відключити норію. Випрацювати запас насіння з бункера сепаратора 8, відключити сепаратор. Очистити і відключити: рушки 6, сепаратор, переробити всю рушанку із бункера 10, перевантажити всю м’ятку з приямка 14 в верхню порожнину жаровні. По мірі пропарювання і просмаження решток м’ятки послідовно загасити починаючи з верхньої, всі топки, випрацювати мезгу з усіх чотирьох жаровень, відключити механізм перемішування. Прес для відокремлення олії 19 після переробки мезги очистити , пропускаючи через камеру стиску лузгу до припинення виходу залишків макухи з лузгою через дросельні щілини. Відключити прес. Перевантажити макуху в бункер, перелити олію через фільтр в ємності 23, очистити приміщення і обладнання від пилу.

Підготовка обладнання до роботи

-

Очистити фільтр від фільтрату і підготувати до роботи.

-

Очистити відстійник від відстою.

-

Перевірити стан ножів подрібнювача лузги, при необхідності виконати заточку.

-

Перевірити кріплення вузлів і механізмів.

-

Перевірити встановлення необхідних технологічних зазорів, положення заслінок і рукояток.

-

Перевірити наявність захисних кожухів.

-

Відпустити дросельні втулки пресу.

Таблиця 5.1.

Основні параметри олійниці

|

№ п/п |

Найменування |

Од. вимірювання |

Значення |

|

1 |

2 |

3 |

4 |

|

1 |

Продуктивність при переробці насіння соняшника |

тн/год |

3,6 |

|

2 |

Олійність макухи |

% |

5-10 |

|

3 |

Товщина жмихової черепашки |

мм |

6-8 |

|

4.1 |

Електродвигун сортування насіння соняшника потужність кількість обертів |

шт. кВт об/хв. |

1 0,75 1000 |

|

4.2 |

Електродвигун обрушування насіння соняшника потужність кількість обертів |

шт. кВт об/хв. |

1 2,2 1500 |

|

4.3 |

Електродвигун вентилятора потужність |

шт. кВт |

1 1,5 |

Продовження таблиці 5.1.

|

1 |

2 |

3 |

4 |

|

|

кількість обертів |

об/хв |

3000 |

|

4.4 |

Електродвигун вальців потужність кількість обертів |

шт. кВт об/хв. |

1 5,5 1500 |

|

4.5 |

Електродвигун жаровні потужність кількість обертів |

шт. кВт об/хв. |

1 2,2 1500 |

|

4.6 |

Електродвигун преса олієвідділювача потужність кількість обертів |

шт. кВт об/хв. |

1 4,0 1000 |

|

4.7 |

Електродвигун фільтра олії потужність кількість обертів |

шт. кВт об/хв. |

1 1,1 1500 |

|

4.8 |

Електродвигун приводу сита потужність кількість обертів |

шт. кВт об/хв. |

1 1,5 1500 |

|

5 |

Сумарний об'єм жаровні |

м3 |

0,48 |

6. Зміст роботи

-

Вивчити теоретичне обґрунтування та зробити короткі записи.

-

Замалювати схему технологічної лінії.

-

Оформлення звіту

Тема та ціль роботи

Коротке теоретичне обґрунтування

Висновки про виконану роботу

Література

-

Щербаков В.Г. Технология получения растительных масел. – М.: „Колос” – 1992.

Лабораторна робота №6

Тема: Обладнання для обрушення насіння соняшнику при отриманні рослинної олії

-

Мета заняття:

-

Вивчити призначення, будову, принцип дії,

-

Вивчити основні правила експлуатації і техніки безпеки бичевої і відцентрової насіннєрушки.

В результаті виконаної роботи студент повинен:

знати:

а) призначення насіннєрушки МНР і МРЦ;

б) основні відмінності бічових та відцентрових насіннєрушок;

в) принцип дії машини;

г) правила експлуатації і техніки безпеки насіннєрушок.

вміти:

д) знаходити шляхи усунення неполадок обладнання для обрушування насіння.

2. Самостійна підготовка до заняття:

За підручниками і методичними вказівками вивчити теоретичний матеріал по темі даної роботи.

-

Питання для самоперевірки:

-

Як протікає процес обрушування насіння в бичовій насіннєрушці?

-

Як протікає процес обрушування у відцентровій насіннєрушці?

-

Призначення робочих каналів в роторі відцентрової насіннєрушки?

-

Недоліки бичкової насіннєрушки?

-

Описати рух насіння у відцентровій насіннєрушці?

4. Матеріальне забезпечення:

Технологічні схеми машин, технічний опис насіннєрушок, їхні технічні характеристики.

5. Теоретичне обгрунтування

Бичова насіннєрушка МНР (рис. 6.1) складається з барабану з 16-ма бичами і чавунною декою, шарнірно закріпленою в направляючих площинах. Пристосуванням в деці регулюють зазор між нею і бичами. Для живлення рушки є засипний ковш з живильним валиком, який забезпечує рівномірний шар насіння по всій довжині вічевого барабану. Насіння, яке потрапляє в барабан, відкидається площинами бичів на деку і вдаряючись об її рифлені поверхні розколюється.

Сила удару визначається числом обертів барабану і відстанню між бичами і декою. Зазор між бичами і декою встановлюють в межах 8-30 мм в залежності від вологості насіння і його розмірів. Вологе насіння вимагає меншого зазору, ніж сухе. Дека набирається з чавунних колосників, які відливаються окремими секціями з 4-5 рифлями. Радіус рифлів і виступів 25 мм.