ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 27.03.2024

Просмотров: 463

Скачиваний: 0

СОДЕРЖАНИЕ

Розділ 1 Операційний менеджмент та його технологія

Тема 1.1 Предмет, завдання та зміст дисципліни „Операційний менеджмент”

1 Мета та завдання дисципліни, її структура та методичні рекомендації щодо вивчення

2 Місце дисципліни у навчальному процесі

Тема 1.2 Основні засади операційного менеджменту

1 Поняття операційного менеджменту

2 Основний критерій діяльності операційної системи

3 Функції та методи операційного менеджменту

Розділ 2 основні засади управління операційними системами

Тема 2.1 Стратегічне планування в операційній системі

1 Класифікація операційних систем з технологічної точки зору

2 Основні питання стратегічного управління

3 Виражена компетентність. Конкурентні переваги

1 Поняття агрегатного планування

Тема 2.3 Управління запасами залежного і незалежного попиту

1 Загальний підхід до управління запасами

2. Моделі запасів незалежного попиту

Розділ 3 оперативне планування і регулювання виробництва

Тема 3.1 Основи оперативного планування виробництва

1 Мета, задачі, методи та зміст оперативного планування

2 Організаційно-функціональна структура оперативного управління виробництвом

Тема 3.2 Виробнича потужність цехів машинобудівного підприємства

1 Поняття виробничої потужності та її вимірники

2 Фонди часу, що застосовуються при розрахунках виробничої потужності

3 Загальна методика розрахунку виробничої потужності

4 Показники використання виробничої потужності

Тема 3.3 Диспетчерування виробництва

1 Суть і завдання диспетчерського регулювання виробництва

2 Основні принципи роботи диспетчерської служби

3 Особливості диспетчерування при різних типах виробництва

4 Організація роботи диспетчерської служби

Розділ 4 управління продуктивністю організації

Тема 4.1 Проектування послуг та вибір процесу обслуговування

2 Проектування сервісних організацій

Тема 4.2 Розміщення виробничих та сервісних об’єктів

1 Критерії розміщення виробничих об’єктів

2 Методи розміщення виробничих об’єктів

3 Елементи процесу розміщення матеріально-технічних об’єктів

Тема 4.3 Управління трудовими ресурсами в системі операційного менеджменту

1 Класифікація трудових процесів

2 Розподіл та кооперація праці

Тема 4.4 Управління якістю продукції, послуг

1 Основні поняття і показники якості

2 Система управління якістю на підприємстві

3 Контроль і аналіз ходу виробництва в сучасній організації

Виконання значної кількості операцій (чи робіт) потребує постійної присутності робітника на конкретному робочому місці (наприклад, у разі сортування, контролю за якістю, виконання операцій на потоковій лінії, тобто там, де є певні витрати ручної праці). У цьому випадку під час планування трудового процесу увага зосереджується на спрощенні способу виконання роботи і розробленні послідовності мінімально потрібної кількості економічних рухів.

Це досягається шляхом:

раціональної організації та планування розміщення всього, що необхідне для трудового і виробничого процесів;

дослідження та складання відповідних схем (графіків) рухів тих робітників, які найкраще виконують дану операцію. При цьому використовуються різні методи відео- , фотозйомки і покадрового аналізу рухів цих робітників.

За результатами досліджень можна створити операційну карту, де наводяться всі елементарні рухи, їх послідовність і час виконання, а також інші необхідні параметри.

Якщо робітник та обладнання одночасно зайняті й доповнюють один одного у виробничому процесі, то увага концентрується на ефективному використанні робочого часу як людини, так і обладнання. У цьому випадку розробляється карта "робітник машина" (або декілька машин, якщо їх обслуговує один робітник-оператор). Ця карта в масштабі часу відображає трудовий та виробничий процеси послідовного виконання робіт чи операцій (їх елементів тощо) відповідно до технології виконання процесів.

Для синхронізації роботи окремих робітників і обладнання використовуються різні технологічні карти, календарні графіки та будь-яка документація, що регламентує виконання окремих операцій, робіт, процесів, які мають бути узгоджені в просторі й за часом, а також за іншими критеріями, тобто здійснюється технологічне та організаційне планування всього виробничого процесу і його окремих стадій.

Вимірювання праці є основою для розрахунків норм виконання робіт. Ці норми потрібні для:

складання графіків робіт і розподілу потужностей. Усі методи складання графіків вимагають оцінювання часу виконання запланованої роботи;

забезпечення об’єктивної бази для мотивації робочої сили й вимірювання обсягів виконаної роботи;

складання нових трудових угод та забезпечення виконання вже існуючих;

визначення уразливих місць у нормах з метою їх подальшого усунення (чи поліпшення).

Існує чотири основних методи нормування праці:

хронометраж (за допомогою секундоміра та аналізу мікрорухів, що зняті на відео- чи фотоплівку);

метод елементних нормативів часу;

метод, який ґрунтується на використанні мікроелементного нормування;

метод вибіркових спостережень.

Хронометраж знімають за допомогою секундоміра безпосередньо на робочому місці чи шляхом аналізу відеозапису трудового процесу. При цьому трудовий процес або операція, що досліджується, попередньо розчленовується на окремі частини (елементи), які вимірюються, щоб кожен елемент можна було хронометрувати окремо. Після багаторазових вимірювань за допомогою відповідних методів математичної статистики визначають середній час виконання кожного елемента операції та інші необхідні параметри. На основі цих розрахунків установлюються відповідні нормативи часу.

Елементні нормативи отримують за результатами хронометражу, що вже виконаний, потім їх класифікують і наводять у вигляді таблиць, які розміщують у нормативних документах, довідниках або в комп’ютерних базах даних. Такі нормативи використовуються при розробленні норм часу для нових робіт або для уточнення та внесення змін до відповідних норм існуючих робіт.

Мікроелементні норми використовуються для нормування тривалості виконання базових елементних мікрорухів, а не конкретних елементів роботи (чи операцій), тобто таких мікрорухів, з яких складаються ці елементи і тривалість яких значно менша, ніж тривалість даного елемента (частини) роботи. Використання мікроелементних норм, де одиниці виміру оцінюються з точністю до 0,0001 хвилини або навіть секунди, відбувається для розроблення різних видів автоматичних ліній і модулів, де потрібна досить велика точність синхронізації мікрорухів.

Метод вибіркових спостережень застосовується для:

визначення коефіцієнта простою, який потрібен для розрахунків ефективного часу роботи працівників чи обладнання;

вимірювання продуктивності, що необхідна для розроблення норм виробітку робітників;

визначення нормативів часу, які потрібні для розрахунків норм часу виконання операцій.

3 Дезагрегування

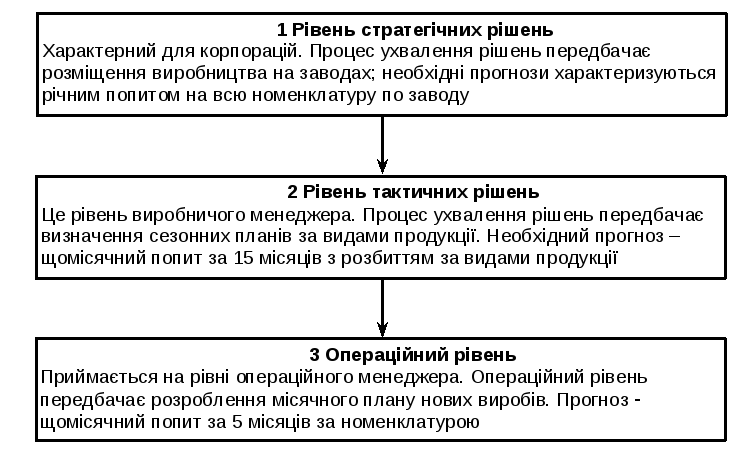

З метою адаптації агрегатного плану до практичних умов застосування в практиці управління проводиться процес дезагрегування. Дезагрегування – процес переходу від агрегатного плану до детальнішого (оперативного, календарного планування). Процес дезагрегування пов’язаний з визначеними на підприємстві рівнями ієрархії (рис.2.2).

Рисунок 2.2 – Ієрархічний процес планування

Тема 2.3 Управління запасами залежного і незалежного попиту

План

Загальний підхід до управління запасами.

Моделі запасів незалежного попиту.

2.1 Розрахунок моделі економічного замовлення.

2.2 Розрахунок моделі виробничого замовлення.

2.3 Визначення рівня резервного замовлення.

2.4 Модель з дисконтною кількістю.

Запаси залежного попиту.

1 Загальний підхід до управління запасами

Запаси – це кожний ресурс, що використовується для того, щоб задовольнити поточну або майбутню потребу.

Так, на підприємствах запаси становлять близько 40% загального інвестиційного капіталу.

Функції запасів:

накопичення, що виявляє залежність обсягу запасів від сезонних змін попиту;

захист від зміни цін та інфляції;

управління витратами залежно від зміни величини замовлення.

Системи управління запасами:

класифікація запасів, вимірюваних в одиницях запасів, АВС-аналіз;

інвентаризація.

Розглянемо ці системи більш докладно.

АВС-аналіз – це розподіл запасів на три групи на основі їх річної вартості, яка наводиться в гривнях. Виходячи з цього, клас «А» одиниць найменувань характеризується високим річним обсягом. Їх питома вага становить 15% загальної кількості одиниць запасів і при цьому дані запаси здатні забезпечити 70–80% загальної вартості запасів.

Клас «В» одиниць найменувань – це середня величина річного обсягу одиниць запасів. Вони становлять близько 30% загального числа одиниць найменувань і 15–20% загального обсягу в грошових одиницях.

Клас «С» одиниць найменувань становить 55% найменувань загального числа і всього 5% річного обсягу витрат.

Інвентаризація запасів необхідна, щоб знати, якими ресурсами володіє фірма, і концентрувати увагу на тих найменуваннях запасів, що дійсно необхідні. Для цього запаси піддаються інвентаризації і системі аудиторських перевірок. Цикли розрахунків спираються на класифікацію, отриману в АВС-аналізі, унаслідок чого підраховуються одиниці найменувань, порівнюються з даними поточного обліку, і, виходячи з цієї перевірки, неточності документуються.

Перевірки за групою одиниць найменування "А" проводяться один раз в місяць, за групою одиниць найменування "В" – один раз у квартал, а за групою одиниць найменування "С" – один раз у півроку.

Моделіуправління запасами припускають, що попит на певний виріб:

не залежатиме від попиту на інші вироби (попит на праски не залежить від попиту на кавоварки);

залежатиме від попиту на інші вироби (для виробництва одного авто потрібно 4 колеса).

2. Моделі запасів незалежного попиту

Існують такі моделі запасів незалежного попиту:

1) модель економічного замовлення (модель з фіксованим обсягом, Q-модель). Принцип її дії ґрунтується на визначенні конкретного моменту часу, коли потрібно розміщувати замовлення, що відповідає певному рівню запасу (точці замовлення).

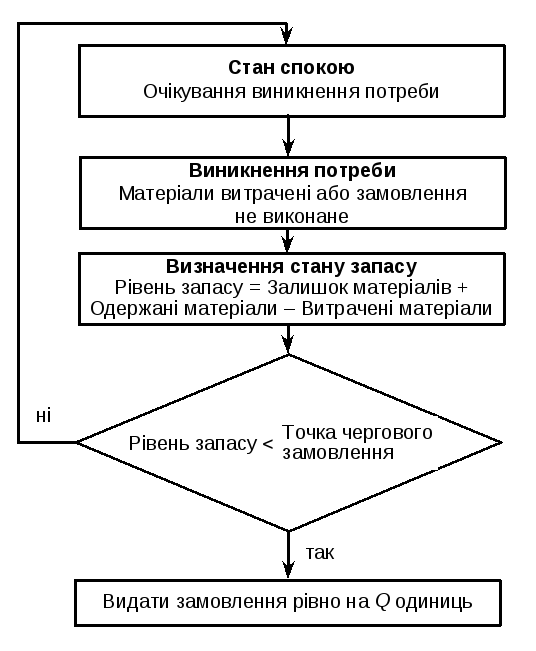

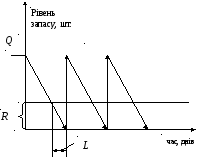

Рівень запасу визначається як залишок матеріалів перед минулою поставкою з урахуванням кількості одержаних матеріалів і виключенням витраченої кількості (рис. 2.3).

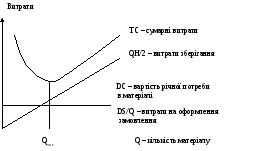

Основним економічним критерієм у даній системі є загальні витрати на створення запасів, які описуються рівнянням

TC = DC + (D/Q) ∙ S + (Q/2) ∙ H, (2.3)

де TC – сумарні річні витрати;

D– річна потреба в матеріалі;

C– ціна одиниці матеріалу, що купується;

Q– кількість матеріалу, яку необхідно замовити.

Рисунок 2.3 – Алгоритм моделі економічного замовлення

Оптимальна кількість називається економічним розміром замовлення і розраховується за формулою:

![]() (2.4)

(2.4)

де S – витрати на розміщення одного замовлення;

H – річні витрати зберігання.

Залежності між цими величинами графічно виглядають так (рис. 2.4.):

Рисунок 2.4 – Динаміка формування витрат моделі економічного замовлення

Ця модель проста в застосуванні, але вимагає дотримування багатьох умов:

попит відомий і є постійним, про це свідчить постійний рівень запасу у кількості Q штук для кожного з трьох замовлень, зображених на рис. 2.5;

поточний час, час між розміщенням замовлення і отриманням замовлення відомі і є постійними, про що свідчать однакові відрізки часу на горизонтальній осі рисунка 2.6;

отримання замовлення негайне, тобто в одній партії і в один і той самий час;

змінними є тільки витрати на переналагодження і зберігання.

Рисунок 2.5 – Зміна розміру запасу (Q) у часі в моделі економічного замовлення

Точка повторного замовлення (R) визначається як:

R = dcp ∙ L, (2.5)

де dcp – середня денна потреба в матеріалі (постійно);

L – час виконання замовлення (постійно);

2) модель виробничого замовлення. Розраховується в разі одночасного виготовлення виробів, що входять у запас, і використання цього запасу.

Приклад. При виконанні замовлення на алюмінієві віконні рами одна частина замовлення ще знаходиться на стадії виготовлення алюмінієвих заготівок, а інша – у процесі їх різання і монтажу, хоча все замовлення на них ще не виконане.

Існує формула для розрахунку кількості матеріалів за умов використання моделі виробничого замовлення:

![]() (2.6)

(2.6)

де p – норма виробництва, що являє собою денну (тижневу) виробничу потужність процесу виготовлення данної продукції;

d – норма споживання, що являє собою незмінну денну (тижневу) потребу в готовій продукції.