Добавлен: 29.10.2023

Просмотров: 155

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

1 Назначение, конструкция детали

2 Анализ технологичности конструкции детали

3 Определение типа производства

6 Разработка варианта технологического маршрута обработки поверхностей детали

7 Выбор оборудования и средств технологического оснащения

8 Разработка маршрутной технологии. Построение операций

9 Расчет припусков на обработку и операционных размеров

9 Расчет припусков на обработку и операционных размеров

Аналитический расчет припусков для наружной поверхности диаметром 20,5 мм, длиной 150,5 мм, квалитетом точности h6 и шероховатостью Rа 0,8 мкм приведен в таблице 9.1.

Т а б л и ц а 9.1

Аналитический расчет припусков наружной поверхности диаметром

Аналитический расчет припусков наружной поверхности диаметром  )мм, длиной 150,5 мм.

)мм, длиной 150,5 мм.| Вид заготовки, тех. операция | Точность заготовки и пов-ти | Допуск δ, мкм | Припуск, мкм | Промежуточные размеры | Промежуточные допуски | |||||||

| Т |  |  |  |  |  |  | |||||

| Горячекатаный прокат | h15 | 840 | 150 | 150 | 880 | - | 23,9 | 23,1 | - | - | ||

| Получистовая | h12 | 210 | 50 | 50 | 52,8 | 218,4 | 20,86 | 20,645 | 3,04 | 2,41 | ||

| Чистовая | h8 | 33 | 30 | 30 | - | 12,6 | 20,54 | 20,505 | 0,32 | 0,14 | ||

| Тонкая | h6 | 11 | 6 | 12 | - | - | 20,5 | 20,487 | 0,04 | 0,018 | ||

Рассчитаем кривизну заготовки по формуле:

, (9.1)

, (9.1)где

кривизна заготовки;

кривизна заготовки;  ;

; ;

;

.

. ;

; .

.Подставив в (9.1) числовые значения, получим

.

. Рассчитаем погрешность установки по формуле

, (9.2)

, (9.2)где

;

; погрешность установки при базировании в центрах;

погрешность установки при базировании в центрах; допуск на обрабатываемый размер для заготовки;

допуск на обрабатываемый размер для заготовки;

Подставив в (9.2) числовые значения, получим:

.

.Рассчитаем погрешность установки по формуле

, (9.3)

, (9.3)где

погрешность установки при базировании в центрах;

погрешность установки при базировании в центрах;

Подставив в (9.3) числовые значения, получим

.

.

Рассчитаем кривизну заготовки по формуле:

. (9.4)

. (9.4)где

кривизна заготовки на обрабатываемый размер для заготовки при получистовой обработке.

кривизна заготовки на обрабатываемый размер для заготовки при получистовой обработке.Подставив в (9.4) числовые значения, получим

.

Рассчитаем минимальные промежуточные допуски по формуле

, (9.5)

, (9.5)где

;

; ;

; ;

; ;

; .

.Подставив в (9.5) числовые значения, получим

.

.  .

.  .

. Рассчитаем максимальные промежуточные допуски по формуле:

, (9.6)

, (9.6)где

допуск,

допуск,  ;

; ;

; .

.Подставив в (9.6) числовые значения, получим

.

.  .

.  .

. Рассчитаем максимальные промежуточные размеры по формуле:

, (9.7)

, (9.7)где

;

;

.

.Подставив в (9.7) числовые значения, получим

.

. .

.  .

.  .

.Рассчитаем максимальные промежуточные размеры по формуле:

, (9.8)

, (9.8)где

, мм;

, мм;

.

Подставив в (9.8) числовые значения, получим

.

. .

.  .

.  .

.Проверка расчета проводится по формуле

, (9.9)

, (9.9)Подставив в (9.9) числовые значения, получим:

.

.  .

. Так как заготовка берется из проката, имеет смысл назначать припуски только на габаритные поверхности, то есть максимальный диаметр и торцы.

Припуск на диаметр (2h) =2,4 мм, [3];

Припуск на торец (h) =1,6 мм, [3].

10 Расчет режимов резания

Назначение режимов резания аналитическим методом на токарную операцию (010).

Выполним выбор режущего инструмента для токарной обработки поверхности 2

.

.По виду обработки: проходной.

По направления подачи: прямой.

Материал рабочей части резца: твёрдый сплав.

Материал режущей пластины: Т15К6, [10].

Материал корпуса резца: сталь 45.

Размеры резца (

):

):  , по ГОСТ 18887-73.

, по ГОСТ 18887-73.где

, [10, c.344].

, [10, c.344].

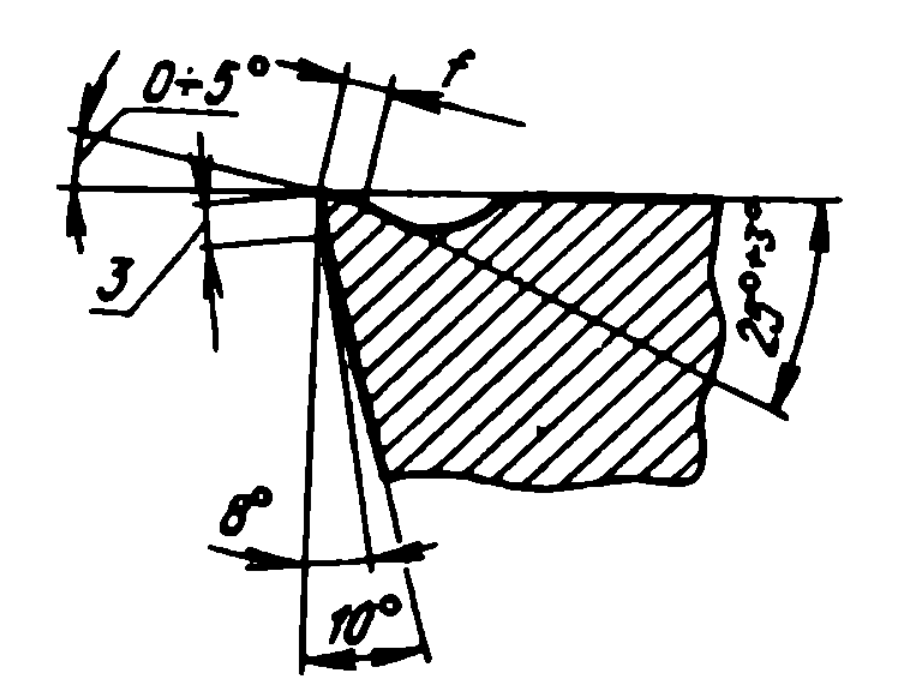

Рисунок 9

Геометрические параметры проходного резца

Геометрические параметры проходного резцаОперация режима резания – токарная (010). Резец: Т15К6.

Выполним аналитический расчет режимов резания

-

Определим глубину резания детали: [10]

. (10.1)

. (10.1)-

Назначим величину подачи (зависит от требуемой степени точности и шероховатости обработанной поверхности):

(10.2)

(10.2)где

– поправочный коэффициент [10]

– поправочный коэффициент [10]

Примем:

-

Период стойкости резца:

Для токарной обработки используется период стойкости Т=100-120мин, примем Т=100 мин [11].

Рассчитаем скорость резания по формуле

, (10.1)

, (10.1)где

;

; коэффициент, зависящий от материала обрабатываемой детали;

коэффициент, зависящий от материала обрабатываемой детали; ;

; , [8, c.269];

, [8, c.269];