ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 07.11.2023

Просмотров: 652

Скачиваний: 4

СОДЕРЖАНИЕ

1. ОПИСАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

2.1. Кинематическая схема механизма

2.2 Выбор электродвигателя, расчет параметров

2.3. Механическая система дополнительного электропривода

2.4 Выбор тиристорного преобразователя, расчет параметров

Необходимое значение полного сопротивления обмотки фазы реактора

2.5 Определение параметров тиристорного преобразователя

2.6 Расчет параметров якорной цепи привода

2.7 Определение области допустимой работы дополнительного

электропривода подъемной лебедки

2.8 Структурная схема силового канала дополнительного

электропривода подъемной лебедки

3. ОПТИМИЗАЦИЯ ЛИНЕАРИЗОВАННОЙ САУ

ДОПОЛНИТЕЛЬНОГО ЭЛЕКТРОПРИВОДА БУРОВОЙ ЛЕБЕДКИ

3.1 Функциональная схема дополнительного электропривода буровой

3.2 Структурная схема САУ электропривода РПД

3.3 Оптимизация контура тока якоря

3.4. Оптимизация контура скорости

3.5. Оптимизация контура положения

4.ИССЛЕДОВАНИЕ НЕЛИНЕЙНОЙ САУ ДОПОЛНИТЕЛЬНОГО

ЭЛЕКТРОПРИВОДА БУРОВОЙ ЛЕБЕДКИ

4.1 Основные нелинейности САУ дополнительного электропривода

4.2 Структурная схема нелинейной САУ дополнительного

электропривода буровой лебедки

4.3. Имитационная модель нелинейной САУ дополнительного

электропривода буровой лебедки

4.4. Исследование САУ дополнительного электропривода буровой лебедки на имитационной модели

ЗАДАНИЕ ДЛЯ РАЗДЕЛА «ФИНАНСОВЫЙ МЕНЕДЖМЕНТ,

РЕСУРСОЭФФЕКТИВНОСТЬ И РЕСУРСОСБЕРЕЖЕНИЕ»

5 ФИНАНСОВЫЙ МЕНЕДЖМЕНТ, РЕСУРСОЭФФЕКТИВНОСТЬ

5.1 Анализ конкурентных технических решений

5.2 Планирование научно-исследовательских работ

5.3 Определение ресурсоэффективности исследования

ЗАДАНИЕ ДЛЯ РАЗДЕЛА «СОЦИАЛЬНАЯ ОТВЕТСТВЕННОСТЬ»

6.1 Правовые и организационные вопросы обеспечения безопасности

6.2 Производственная безопасность

6.3 Экологическая безопасность

1. ОПИСАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА 10

2. ВЫБОР ЭЛЕМЕНТОВ СИЛОВОГО КАНАЛА ДОПОЛНИТЕЛЬНОГО ЭЛЕКТРОПРИВОДА ПОДЪЕМНОЙ ЛЕБЕДКИ И РАСЧЕТ ПАРАМЕТРОВ 12

2.1. Кинематическая схема механизма 12

2.2 Выбор электродвигателя, расчет параметров 15

2.3. Механическая система дополнительного электропривода 18

подъемной лебедки 18

2.4 Выбор тиристорного преобразователя, расчет параметров 25

Необходимое значение полного сопротивления обмотки фазы реактора 26

2.5 Определение параметров тиристорного преобразователя 27

2.6 Расчет параметров якорной цепи привода 28

2.7 Определение области допустимой работы дополнительного 29

электропривода подъемной лебедки 29

2.8 Структурная схема силового канала дополнительного 31

электропривода подъемной лебедки 31

3. ОПТИМИЗАЦИЯ ЛИНЕАРИЗОВАННОЙ САУ 34

ДОПОЛНИТЕЛЬНОГО ЭЛЕКТРОПРИВОДА БУРОВОЙ ЛЕБЕДКИ 34

3.1 Функциональная схема дополнительного электропривода буровой 34

лебедки (электропривод РПД) 34

3.2 Структурная схема САУ электропривода РПД 36

3.3 Оптимизация контура тока якоря 38

3.4. Оптимизация контура скорости 42

3.5. Оптимизация контура положения 47

4.ИССЛЕДОВАНИЕ НЕЛИНЕЙНОЙ САУ ДОПОЛНИТЕЛЬНОГО 51

ЭЛЕКТРОПРИВОДА БУРОВОЙ ЛЕБЕДКИ 51

4.1 Основные нелинейности САУ дополнительного электропривода 51

буровой лебедки 51

4.2 Структурная схема нелинейной САУ дополнительного 52

электропривода буровой лебедки 52

4.3. Имитационная модель нелинейной САУ дополнительного 54

электропривода буровой лебедки 54

4.4. Исследование САУ дополнительного электропривода буровой лебедки на имитационной модели 66

4.4.1. Исследование САУ дополнительного электропривода буровой лебедки при спуско-подъемных операциях 66

4.4.2. Исследование САУ дополнительного электропривода буровой лебедки в режиме подачи долота при бурении 70

ЗАДАНИЕ ДЛЯ РАЗДЕЛА «ФИНАНСОВЫЙ МЕНЕДЖМЕНТ, 78

РЕСУРСОЭФФЕКТИВНОСТЬ И РЕСУРСОСБЕРЕЖЕНИЕ» 78

5 ФИНАНСОВЫЙ МЕНЕДЖМЕНТ, РЕСУРСОЭФФЕКТИВНОСТЬ 79

И РЕСУРСОСБЕРЕЖЕНИЕ 79

5.1 Анализ конкурентных технических решений 79

5.2 Планирование научно-исследовательских работ 83

5.2.1 Структура работ в рамках научного исследования 83

5.2.2 Определение трудоемкости выполнения работ 84

5.2.3 Разработка графика проведения проектирования 85

5.2.4 Организационная структура проекта 89

5.2.5 Бюджет исследовательской работы 89

5.2.6 Расчет амортизации 89

5.2.7 Сырье, материалы, покупные изделия и полуфабрикаты (за 91

вычетом отходов) 91

5.2.8 Специальное оборудование для исследовательских 92

(экспериментальных) работ 92

5.2.9 Основная заработная плата 92

5.2.10 Дополнительная заработная плата 94

5.2.11 Отчисления во внебюджетные фонды (страховые отчисления) 94

5.2.12 Накладные расходы 95

5.3 Определение ресурсоэффективности исследования 95

ЗАДАНИЕ ДЛЯ РАЗДЕЛА «СОЦИАЛЬНАЯ ОТВЕТСТВЕННОСТЬ» 99

6 СОЦИАЛЬНАЯ ОТВЕТСТВЕННОСТЬ 100

6.1 Правовые и организационные вопросы обеспечения безопасности 101

6.1.1 Специальные (характерные для рабочей зоны исследователя) правовые нормы трудового законодательства 101

6.1.2 Организационные мероприятия при компоновке рабочей 102

зоны исследователя 102

6.2 Производственная безопасность 104

6.2.1 Анализ вредных и опасных факторов 105

6.3 Экологическая безопасность 109

6.4 Безопасность в чрезвычайных ситуациях 111

Заключение 113

Conclusion 114

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ 115

Введение

Бурение - это основа развития нефтяной промышленности, представляет собой строительное производство, в котором находят отражение общие вопросы направления технического прогресса: замена ручного труда машинным; специализация средств производства, т.е. повышение технологических параметров — скорости, мощности, грузоподъемности и т.д.; внедрение систем и средств автоматизации и др.

Основными видами привода буровых установок до недавнего времени считались: электрический (машины переменного тока), дизель-электрический и дизельный. На смену им создаются электропривода на постоянном токе с использованием тиристорных преобразователей, что позволяет унифицировать все основные узлы бурового оборудования, независимо от автономности привода.

Но, несмотря на значительные достижения в области создания высокоэффективного оборудования, в настоящее время существуют значительные недостатки, ухудшающие технико-экономические показатели бурения и особенно глубокого:

-

парк буровых установок укомплектован более чем наполовину морально устаревшими конструкциями; -

имеет место значительное утяжеление и удорожание бурового оборудования; -

не выпускаются серийно необходимые буровикам установки, что приводит к нецелесообразному использованию установок других классов (более тяжелых) и повышает стоимость бурения; -

большинство буровых установок выпускается в неполной комплектности (без вышек, оснований и других комплектующих устройств), что в значительной мере снижает эффективность использования оборудования; -

монтажеспособность и транспортабельность установок остается на невысоком уровне, отсутствуют эффективные средства для транспортировки оборудования.

Задачей данной работы является разработка и исследование электропривода (ЭП) регулятора подачи долота лебедки БУ 4500/270 ЭК-БМ.

В качестве основного метода исследования принято имитационное моделирование на ЭВМ с последующим анализом полученных результатов.

1. ОПИСАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

Буровая установка БУ-4500/270 ЭК-БМ предназначена для бурения нефтяных и газовых скважин глубиной 4500 метров с грузоподъемностью на крюке до 270 тонн. Внешний вид БУ-4500/270 ЭК-БМ приведен на рисунке 1.1.

Рисунок 1.1 – Внешний вид БУ-4500/270 ЭК-БМ

На буровой установке БУ 4500/270 ЭК-БМ буровая лебедка состоит из двух приводов – основного и дополнительного. Дополнительный привод лебедки – привод регулятора подачи долота (РПД). Привод выполнен от двигателя постоянного тока типа МПБ 90-1000УХЛ2 мощностью 90 кВт, напряжением питания 440В, с номинальной частотой вращения 1000 об/мин.

Под подачей долота поднимают последовательное опускание верхней точки бурильной колонны при разрушении породы. Для эффективного разрушения проходимых в процессе бурения горных пород необходимо, чтобы на породоразрушающем инструменте поддерживалась определенная нагрузка. Поэтому по мере разрушения породы долото должно подаваться на забой, причем подавать его необходимо со скоростью, соответствующей темпу разрушения породы. Если темп разрушения превышает скорость подачи долота, то оно не догружается и процесс бурения протекает недостаточно эффективно.

Если же подача опережает скорость разрушения горных пород, то долото перегружается, что может привести к его поломке и оставлению шарошек на забое. Отсюда ясно, как важна равномерная подача долота на забой.

Устройства, контролирующие и регулирующие нагрузку на долото, находятся на поверхности и связаны с лебедкой и талевой системой. Между долотом и лебедкой, через которую можно регулировать скорость подачи долота, находятся длинная бурильная колонна и талевая система, обладающие большой упругостью, в результате чего скорость опускания крюка не соответствует скорости подачи долота и долото перегружается, когда его надо разгрузить, и наоборот.

Режим нагрузки на долото и скорость подачи устанавливает бурильщик, регулятор же поддерживает заданную скорость подачи или нагрузку на долото.

В настоящее время буровые установки оборудуются регуляторами подачи долота с электроприводом (РПДЭ). Эти регуляторы подачи состоят из трех основных частей: измерительной —

измеряющей нагрузку на крюке, усиливающей измеряемые параметры и силовой — исполняющей команду.

При установившемся режиме бурения скорость подачи долота на забой пропорциональна частоте вращения вала двигателя силового узла и должна быть равна скорости разрушения породы на забое в процессе бурения. Скорость бурения в свою очередь зависит от нагрузки па долото.

Если условия бурения изменяются, то возникает разность между заданной и фактической нагрузками на крюке, в результате чего меняется скорость подачи бурильной колонны на забой.

Для обеспечения наибольшей эффективности бурения бурильщик должен регулировать заданную нагрузку в зависимости от проходимых пород и режима бурения, для чего он поворачивает рукоятку управления до получения желаемых результатов.

2. ВЫБОР ЭЛЕМЕНТОВ СИЛОВОГО КАНАЛА ДОПОЛНИТЕЛЬНОГО ЭЛЕКТРОПРИВОДА ПОДЪЕМНОЙ ЛЕБЕДКИ И РАСЧЕТ ПАРАМЕТРОВ

2.1. Кинематическая схема механизма

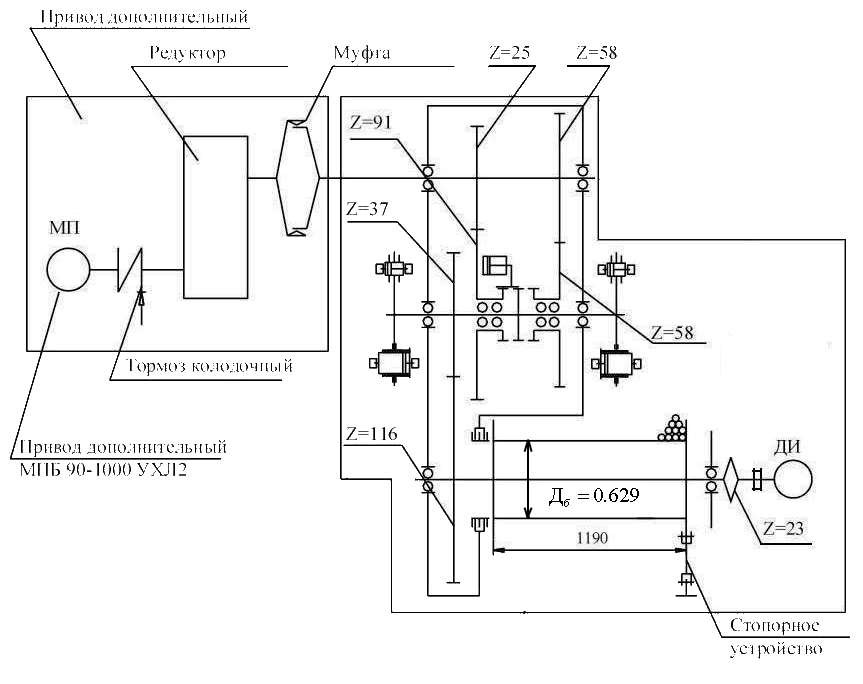

Кинематическая схема лебедки ЛБУ-900ЭТ-3 представленная на рисунке

2.1.

Рисунок 2.1. – Кинематическая схема лебедки ЛБУ-900ЭТ-3 На рисунке 2.1 приведены следующие обозначения: МП – двигатель постоянного тока;

ДБ – диаметр барабана;

ДИ – датчик импульсов.

Дополнительный привод лебедки – привод регулятора подачи долота

(РПД) – выполнен от двигателя постоянного тока типа МПБ90-1000УХЛ2, вращающий момент которого передается на ведущий вал коробки передач через цилиндрический редуктор и шинно-пневматическую муфту МШ500. На быстроходном валу редуктора имеется электрогидравлический колодочный тормоз ТКГ-400С приводом от асинхронного двигателя с к.з. ротором. При включении двигателя колодочного тормоза МТП тормоз растормаживается и затормаживается пружинами при его отключении.

Управление шинно-пневматической муфтой МШ-500 осуществляется с пульта бурильщика через электропневматический вентиль БА-YA. При подаче на катушку БА-YA напряжения 24В сжатый воздух подается в муфту и двигатель регулятора подачи долота РП соединяется механически с ведущим валом коробки скоростей лебедки.

В таблице 2.1 приведены параметры механизма подъема

Таблица 2.1

-

Наименование параметра

Величина

Допустимая нагрузка на крюке при оснастке талевой системы 5×6, кН (тс)

2700 (270)

Наибольшая нагрузка от массы колонны бурильных труб, кН (тс)

1620 (162)

Число струн талевой системы (оснастка)

10 (5х6)

Диаметр талевого каната, мм

32

Диаметр подъема барабана лебедки, мм

при спуско-подъемных операциях, при изменяющейся высоте (027,5) м

0,7860,629

Передача дополнительного привода от двигателя до барабана-

редуктора -

" быстрая" передача -

"тихая" передача

16

50,08

182,56

Кпд редуктора дополнительного привода

0,97

-

Механизм оснастки талевой системы представлен на рисунке 2.2.

Рисунок 2.2 – Схема оснастки талевой системы