Добавлен: 23.11.2023

Просмотров: 328

Скачиваний: 6

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

1 Теоретические аспекты формирования себестоимости на промышленном предприятии

1.1 Методические подходы к определению и содержанию себестоимости

1.2 Методика проведения анализа себестоимости продукции

1.3 Факторы снижения себестоимости

2 Анализ формирования себестоимости на предприятии АО «Алмалыкский ГМК»

2.2 Характеристика АО «Алмалыкский ГМК»

3 Мероприятия снижения себестоимости продукции

3.1 Пути снижения себестоимости продукции на предприятиях металлургической промышленности

3.2 Экономическая эффективность мероприятий по снижению себестоимости

1.3 Факторы снижения себестоимости

Так как основным вопросом, волнующим предприятие является высокая конкурентоспособность, то для увеличения интереса со стороны потребителей представляется необходимым уменьшение цены на перечень торгуемой продукции и одновременно с тем увеличение качества товаров, также следует дать возможность осуществлять дегустацию реализуемой продукции для повышения доверия покупателей. Стоимость на любой продукт формируется под воздействием рыночных механизмов, в случае их увеличения потребители имеют все шансы уйти к конкурентам.

Несмотря на важность затрат, каждая компания старается их сократить. При их сокращении организация ставит перед собой следующие цели:

1. Мониторинг деятельности каждого элемента с финансовой точки зрения;

2. Повышение производительности управленческого аппарата, выражается в быстром принятии эффективных и правильных решений;

3. Обладание реальной и проверенной информацией для учета при составлении бюджета организации;

4. Использование гибких цен, позволяющих дополнительно увеличить мощность организации и способствующих созданию резервного капитала;

5. Владение важной информацией о рыночной цене вашего товара и о товарах-конкурентах;

6. Организовать выпуск качественной продукции по более низкой цене с меньшими затратами.

Наибольшие резервы повышения прибыли обнаруживают в снижении уровня расходов, так как рост цен на продукцию, увеличение объемов изготовления также реализации продукта – все это без исключения имеет временный успех в повышении доходов организации. Резервы снижения себестоимости производства необходимо обнаружить в ходе рассмотрения каждой из статей затрат.

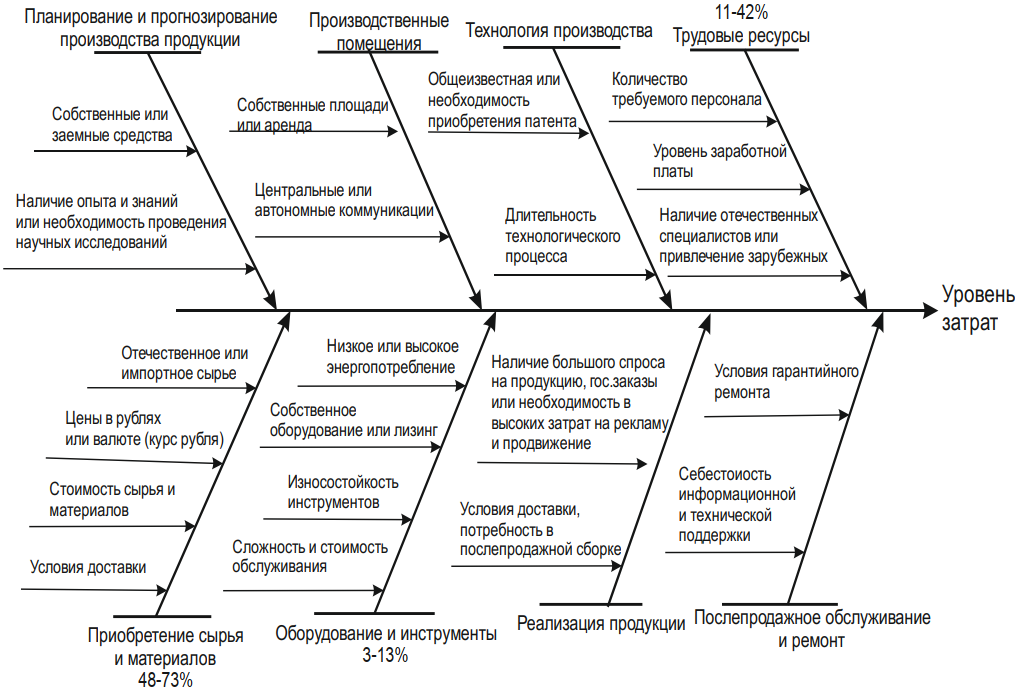

При рассмотрении деятельности промышленных предприятий, Наугольнова И.А. [23] составила причинно-следственную диаграмму формирования затрат по методике К. Исикава. В рисунке 6 представлены основные источники затрат промышленного предприятия, влияние которых для каждой отрасли различно.

Диаграмма отражает взаимосвязь характеристик, условий производства с уровнем затрат на промышленном предприятии, способствует выявлению факторов его изменения, планирование и учет которых позволяют снизить себестоимость продукции. Причинно-следственная диаграмма формирования затрат может быть значительно расширена, на рисунке 6 отображены наиболее общие для промышленных предприятий источники роста расходов.

Рисунок 6 – Причинно-следственная диаграмма формирования затрат на промышленных предприятиях [23, с. 32]

Влияние рассмотренных основных элементов формирования затрат для каждого предприятия различно. В ряде отраслей промышленности, например, черная металлургия, электроэнергетика, пищевая промышленность, наибольший удельный вес занимают расходы на сырье и материалы - около 60-80 %, наоборот, в легкой, двигателестроении, машиностроении относительно высок удельный вес затрат на заработную плату (от 30 до 50 %), относительно высокая доля затрат на оборудование и инструменты в двигателестроении, машиностроении, химической и легкой промышленности [23, с. 32].

Соотношение элементов затрат не является постоянным, оно изменяется под влиянием множества факторов: существенно меняют структуру затрат повышение технического уровня производства, развитие его специализации, внедрение принципов бережливого производства, совершенствование организации управления.

К настоящему времени в мировой практике выделены разнообразные факторы снижения затрат на продукцию. Одна из первых попыток их классификации принадлежит Ф. Шереру (1980 г.), М. Портеру (1985г.), но считается, что более полно их идею осуществил Р. Рилей в 1987 г. в литературе по стратегическому управлению предприятием. Р. Рилей выделил следующие «структурные» факторы:

- масштаб производства;

- интеграция (вертикальная и горизонтальная);

- опыт работы предприятия и навыки сотрудников;

- развитие технологии;

- продуктовая диверсификация.

Позже в его трудах В. Говиндараджана, Д. Шанка расширен перечень факторов, добавлена группа «функциональных» факторов, влияющих на уровень затрат:

- степень вовлеченности рабочей силы в процессы совершенствования организации и технологии производства;

- повышение качества выпускаемой продукции;

- эффективность взаимодействия с поставщиками и заказчиками;

- степень использования производственных мощностей.

Данный список был расширен в работах Р. Аллена, Г. Буза, Л. Хэмилтона. Ими выделены «традиционные» факторы:

- цены на сырье и материалы;

- фонд оплаты труда работников; и др.

Влияние данных факторов для каждого предприятия будет различным. Положительный эффект от расширения масштаба производства и повышения степени интеграции проявляется в увеличении специализации труда рабочих и управленческого персонала, росте производительности труда, в то же время возникают трудности с управлением, обработкой информации в связи с ее увеличением, контролем и координацией производственных процессов. Внедрение новых технологий не всегда возможно. Переоборудование производственных процессов, необходимость повышения квалификации сотрудников требуют высоких материальных затрат и времени. Степень влияния каждого фактора зависит от конкретных экономических условий, в которых функционирует предприятие.

Ключевыми путями достижения поставленной цели на предприятии являются следующие.

Экономия сырья и материалов. Важнейшим показателем экономии материальных ресурсов является снижение материалоемкости изделия, которое характеризуется долей материальных затрат в себестоимости единицы продукции. Обычно, с повышением уровня проектирования и разработок, компания освоила производство более совершенных изделий, которые имеют небольшие габариты и вес, сохраняя при этом или улучшая технические характеристики. Важным резервом экономии материальных ресурсов является качество поставляемого сырья, полуфабрикатов и т.д. Он должен соответствовать требованиям, указанным в договоре поставки.

Резервы экономии накладных расходов можно выявить за счет разумного сокращения аппарата управления, от сокращения потерь от порчи материалов и готовой продукции, оплаты простоев и др. [39, с. 909]. Основными причинами брака являются недобросовестное отношение рабочих и исполнителей к своим обязанностям, несоблюдение технологии, неправильное использование материалов, низкое качество работ и нерегулярное производство. Необходимо ввести в работу систему материального стимулирования и штрафов.

Одним из способов снижения издержек является повышение производительности труда. Он показывает, какой объем работы выполняет каждый сотрудник в единицу времени. Зачастую коллектив не заинтересован в быстром и качественном выполнении своих функций, в этом смысле перед руководителем стоит очень сложная задача – мотивировать сотрудников на выполнение работы в кратчайшие сроки. Для этого необходимо провести определенные мероприятия по склонению сотрудников к профессиональному выполнению работ, повысить уровень их квалификации, либо предложить материальное поощрение, изменить систему оплаты труда. Результатом может стать появление прямой зависимости размера оплаты труда не только от объема выполненных работ, но и от их качества [21, с. 52].

Итак, экономию расходов можно получить за счет конкретных мероприятий. Ключевыми факторами снижения себестоимости являются: усовершенствование организации работы, увеличение объема производства и изменение структуры товарной продукции.

Если рассматривать мировой опыт снижения затрат, предприятия наиболее экономически развитых стран используют, преимущественно, комплексный подход к снижению затрат, задействуют максимальное число инструментов. В таблице 2 охарактеризована специфика применения инструментов снижения затрат в отдельных странах.

Таблица 2 - Особенности использования инструментов снижения затрат в зарубежных странах [23, с. 27]

| Страна | Особенности | Используемые инструменты |

| Япония | Системный и комплексный подход к снижению затрат и развитию бережливого производства + вовлечение персонала | Just-in-time, Kaizen, Kanban, visual management, standardize work, TPM, система 5S, TQM |

| Словения | Акцентируется внимание на качестве товара, времени производственного цикла, стандартизации процессов | Just-in-time, Kanban, visual management, standardize work, система 5S, TQM |

| Бразилия | Ритмичная работа, акцент на выборе поставщиков и качестве сырья, скорость обслуживания клиентов | Just-in-time, Kaizen, ISO, TQM |

| Канада | Наиболее узкий подход к бережливому производству | Just-in-time |

| Китай | Комплексный подход с применением собственных методов по сокращению времени переналадки оборудования. Отсутствие заботы о персонале | Just-in-time, Kaizen, Kanban, visual management, standardize work, TPM, система 5S, TQM, SMED, нормирование всех статей затрат |

| США | Трансформация бережливого производства в собственную систему «Lean Manufacturing», охватывающая все функциональные сферы бизнеса: менеджмент, маркетинг, информационные технологии и т.д. | Pull system, Kaizen, visual management, standardize work and safety |

| Швеция | Акцент на качестве товаров, забота об окружающей среде, стандартизация процессов | TPM, ISO, Just-in-time, Kaizen, standardize work and safety |

| Германия | Ритмичный цикл производства, постоянный контроль качества | Just-in-time, visual management, standardize work and safety |

Немецкие компании сосредоточены на высоком качестве продукции, автоматизации всех производственных процессов, оптимизации длительности производственного цикла, на производстве продукции в соответствии с принципом «Just-in-time» (точно вовремя). Предприятия стремятся сократить затраты на складирование и транспортировку продукции.

Предприятия Бразилии строго подходят к выбору поставщиков, стремясь сократить затраты на первых стадиях производственного цикла – приобретение высококачественных сырья и материалов в короткие сроки и по выгодным ценам. Делается акцент на стандартизации всех процессов и скорости обслуживания клиента.

Китайские компании завоевывают мир, конкурируя не только по ценам и по качественным характеристикам продукции с европейскими компаниями и США. Широкое распространение в Китае получила философия Kaizen (постоянное совершенствование). Автоматизация производства, стандартизация процессов, непрерывность конвейерной сборки обеспечивают высокую производительность предприятий. На предприятиях Jeely, Haier, Lenovo, Metso, Syntory системно подходят к вопросам сокращения затрат, применяя систему «канбан», инструменты по переналадки оборудования SMED (Single Minute Exchange of) и др. [23, с. 26].

Безусловно, для каждой отрасли промышленности есть свои особенности снижения себестоимости продукции. Например, авторами [29] отмечается важность оптимального управления инструментальным хозяйством, вследствие того, что использование современного, но более дорогого инструмента позволяет существенно снизить себестоимость обработки деталей. Одной условной кромкой высокопроизводительного (но более дорогого) инструмента можно обработать большее количество деталей с большей площадью снимаемой стружки и большими скоростями резания, значительно сократив за счет этого итоговое время обработки.

Соответственно, уменьшение себестоимости подразумевает глубокий анализ затрат организации и реализацию большого количества мероприятий, на основе которых выявляются пути экономии.