Файл: Целью данной выпускной работы является проектирование литейного цеха на базе уже имеющегося.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 11.01.2024

Просмотров: 353

Скачиваний: 1

СОДЕРЖАНИЕ

1.5 Смесеприготовительное отделение

2 Разработка технологического процесса изготовления отливки «Серьга».

2.1 Обоснование способа формовки

2.2 Обоснование положения детали в форме при заливке

2.3 Обоснование выбора поверхности разъема формы и модели

2.4 Обоснование величины усадки и припусков на механическую обработку, уклонов, галтелей

2.5 Определение конструкции и размеров знаков стержней

2.6.1 Элементы литниковой системы и их назначение

2.6.2 Выбор типа литниковой системы

2.7 Обоснование применяемой оснастки

2.8 Выбор формовочных и стержневых смесей

3. Разработка конструкции прессового агрегата

3.1 Общая компоновка прессовых формовочных машин

3.3 Общее описание рассчитываемого прессового агрегата по типу модели 5833Г

3.4.1 Расчет рычажного механизма прессования

3.4.2 Расчет индикаторных диаграмм

4.1 Анализ опасных и вредных производственных факторов литейного цеха

4.2 Мероприятия по снижению опасных и вредных производственных факторов

4.3 Меры пожарной безопасности цеха

5.1 Анализ состояния окружающей среды ТОО “КазТехСтальПром”

5.2 Расчет выброса вредных веществ при стальном литье

6. Технико-экономическое обоснование проекта.

6.2 Выбор оборудования литейного цеха

По формуле (1) рассчитываем число плавильных агрегатов

6.2.2 Формовочное оборудование

6.2.4 Смесеприготовительное отделение

6.2.6 Капитальные вложения в оборудование цеха

6.2.7 Капитальные вложения в оснастку, производственный инструмент и инвентарь

6.2.8 Расчет капитальных вложений в производственное здание проектируемого цеха

6.3.1 ЕСТ и расчет средневзвешенного тарифного коэффициента для рабочих литейного цеха

6.3.2 Количество вспомогательных рабочих

6.3.3 Определение численности и состава служащих (организационная структура управления цехом)

6.4.1 Расчет фонда оплаты труда производственных рабочих

6.4.2 Расчет отчислений социального, индивидуального подоходного налога и пенсионные отчисления

6.4.3 Расчет фонда оплаты труда вспомогательных рабочих

6.4.4 Расчет отчислений социального, индивидуального подоходного налога и пенсионные отчисления

6.5 Расчет затрат на электроэнергию, расходуемую на нетехнологические цели

6.5.1 Затраты на электроэнергию, расходуемую на нетехнологические цели

К расходам электроэнергии на нетехнологические цели относится расходы энергии:

6.6 Расчет себестоимости производства литья

6.6.1 Калькуляция себестоимости жидкой стали

Определим количество чугуна в шихте. Примем его за Х:

Таблица 1.4 Расчет среднего химического состава шихты на 100 кг металлозавалки

| Наименование | Количество, кг | Вносят | P | S | Fe, % | ||

| C | Mn | Si | |||||

| Возврат | 30 | 0,108 | 0,195 | 0,108 | | | |

| Лом стальной | 68,15 | 0,218 | 0,307 | 0,170 | |||

| Чугун передельный | 1,85 | 0,074 | 0,019 | 0,015 | |||

| Всего | 100 | 0,4 | 0,521 | 0,293 | 0,045 | 0,04 | 98,701 |

Для выплавки серого чугуна мы выбираем дуговые печи с прямым приводом, которые используют стальной лом в качестве загрузки и возврата собственного производства. Недостатками дуговой плавки являются тяжелые условия эксплуатации плавильного цеха из-за высокого шума, газового загрязнения и большого тепловыделения, а также большее количество металлических остатков, чем при индукционной плавке. Блок дуговой печи состоит из печи, трансформатора, пультов управления и автоматики, блока давления масла, системы влажной газоочистки, установки шихты и станции подогрева шихты.

Для более удобной эксплуатации печи оснащены наклонными механизмами для выгрузки металла из дуговой печи и загрузки шлака, механизмом вращения накопителя электродов, механизмами вращения ванны печи для ускорения расплавления шихты, позиционированием электродов для обеспечения движения каждого электрода вверх и вниз при включении и выключении в период ее работы.

Дуговые печи - это типовые установки, в которых время плавки варьируется от 1,5 ÷ 2,5 часа (емкость ≤3 т) до 3,5 ÷ 4 часа (емкость 12 т) в зависимости от мощности печи и процесса плавки.

Количество печей одновременной плавки рассчитывается в зависимости от количества технологических потоков от одного плавильного цеха, количества одновременно потребляемых шихт в цехе, возможности непрерывной заливки форм из печей на конвейеры.

Число печей рассчитывают по формуле:

(1.2) [2]

(1.2) [2]где

=2,7т/ч - производительность дуговой 6-тонной печи;

=2,7т/ч - производительность дуговой 6-тонной печи;  =3890 - действительный фонд времени работы печи, т/год;

=3890 - действительный фонд времени работы печи, т/год;  =21000 т/год - потребление сплава цехом.

=21000 т/год - потребление сплава цехом.

С учетом неравномерности потребления металла разными технологическими потоками принимаем две рабочие печи и две запасных на случай поломки и других непредвиденных случаев. Печи емкостью 6 тонн.

Таблица 1.5 Основные технические данные дуговой печи переменного тока

| Параметр | ДСП6Н2 |

| Номинальная вместимость, т | 6 |

| Мощность печного трансформатора, кВт | 4000 |

| Вторичное напряжение, В | 281-118 |

| Диаметр электрода, мм | 300 |

| Диаметр распада электродов, мм | 1000 |

| Диаметр (внутренний) каркаса на уровне откосов, мм | 3350 |

| Диаметр ванны на уровне откосов, мм | 2230 |

| Диаметр ванны от уровня порога, мм | 425 |

| Расход электроэнергии, кВт·ч/т | 700-750 |

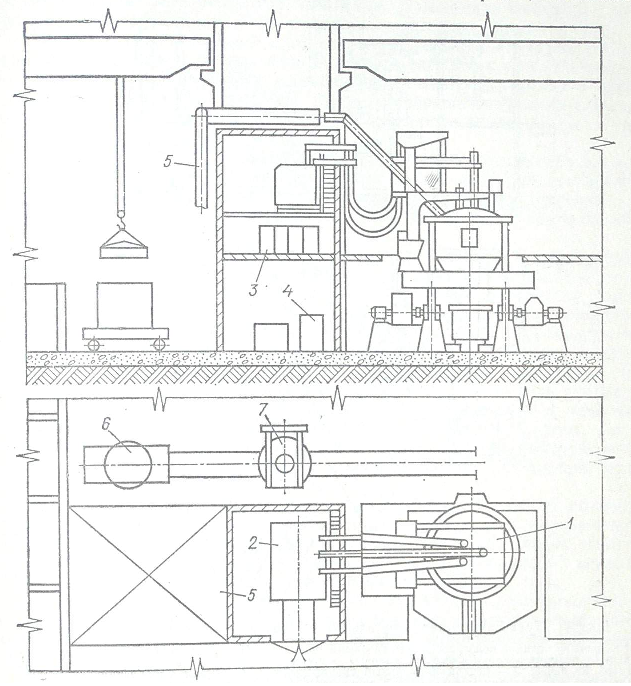

1 – печь; 2 – трансформатор; 3 – щиты управления и автоматики; 4 – маслонапорная установка; 5 – система мокрой газоочистки; 6 – установка для набора шихты; 7 – стенд для подогрева шихты

Рисунок 1.1 Установка дуговой плавильной печи

Ширина плавильного отделения - 24 м, шаг колонн - 6 м. Шихта доставляется на плавильный завод электрической тележкой с приводом от рельсов. Погрузка печей осуществляется краном грузоподъемностью 20/5 тонн. Жидкий металл переливается в перегрузочный ковш вместимостью 1000 кг, а затем в ковши вместимостью 500 кг, которые отправляются на участок формирования монорельса.

1.3 Формовочное отделение

Создание одноразовых форм называется формованием. Это сложный и важный этап всего технологического цикла литейного производства, от которого зависит качество их работы. При формовании выполняются следующие технологические операции:

- уплотнение смеси, что позволяет получить точный след модели по форме и придать ей необходимую прочность в сочетании с гибкостью, газопроницаемостью и другими свойствами;

- устройство в виде вентиляционных каналов, облегчающих выход газов, образующихся при разливке, из литейной полости;

- извлечение формы с модели;

- стандартная обработка и сборка, включая установку стержней.

Одноразовые формы позволяют получить отливку любой конфигурации, сложности и веса. В зависимости от размера, веса и толщины стенки слитка, а также марки сплава слитка его разливают в формы для сырых, сухих или химически закаленных металлов. Мелкие и средние слитки изготавливаются в сырых формах. В других случаях перед сборкой половина формы просушивается на всю глубину или на 20-30 мм от поверхности, а опока подвергается химическому упрочнению в опоке. Формы изготавливаются вручную, на формовочных машинах, полуавтоматических и автоматических линиях.

Большинство форм изготавливаются на станках. Машины позволяют механизировать две основные операции формования (уплотнение смеси, извлечение модели из формы) и некоторые вспомогательные операции (устройство шиберных каналов, поворот опок и т. Д.). Механизация процесса формования улучшает качество герметизации, увеличивает точность размеров отливок, резко увеличивает производительность, упрощает работу рабочего, улучшает санитарно-гигиенические условия в цехе, снижает брак.

Процесс изготовления форм в парах опок на станках следующий. Формовочная смесь на некоторых транспортных средствах (ленточный конвейер или электротельфер с ковшом) доставляется в бункеры, установленные на машинах. В случае ковки форм пустые верхние и нижние опоки подаются в машины по роликовому столу. Обычно нижняя форма изготавливается на одной машине, а верхняя - на другой. Опока устанавливается на модель с модельной пластиной, прикрепляется к столу станка и заполняется смесью, взятой из бункера. Затем смесь уплотняется. Готовая полуформа снимается с машины и передается в приемное устройство, обычно на роликовый конвейер, где полуформа отделяется (устраняются дефекты,

изготавливаются вентиляционные каналы, при необходимости накладывается крышка и т. д.) и потом доставлен на сборку. Если форму нужно просушить, полуформы отправляются в сушилку и только после охлаждения и обработки - на сборку.

Иногда массовое производство небольших слитков используется без опоки. Этот метод можно было бы назвать методом безопочного литья, потому что формование осуществляется в специальных опоках, которые выпускаются после литья. Способ позволяет значительно уменьшить запас опок и облегчить выбивку отливок. Съемные опоки следует использовать для форм высокого давления.

Формовочные машины классифицируются по способам уплотнения, удаления и формования смеси.

По способам уплотнения слиткового песка различают следующие типы формовочных машин:

- прессовые с давлением до 5 · 105 Па и выше 106 Па;

- встряхивающие;

- пескометы;

- пескодувные;

- пескоструйные;

- импульсные;

- вакуумные;

- специальные (от этих методов отличается уплотнение формовочного песка).

Расчет формовочного отделения представлен в таблице 1.6

Таблица 1.6 Программа формовочного отделения

| Наименование отливки | Кол-во отливок с учетом брака (годовое), шт | Кол-во отливок в форме, шт | Размер опок, мм | Кол-во годовых форм, шт. | Брак форм | Годовое кол-во форм, шт. | |

| % | шт | ||||||

| Опора | 10500 | 1 | 1000×800×250 | 10500 | 3 | 315 | 10815 |

| Проушина | 52500 | 2 | 1000×800×250 | 13125 | 3 | 394 | 13519 |

| Серьга | 26250 | 4 | 1000×800×250 | 13125 | 3 | 394 | 13519 |

| Опора | 34998 | 2 | 1000×800×250 | 17499 | 3 | 525 | 18024 |

| Опора | 10500 | 1 | 1000×800×250 | 10500 | 3 | 315 | 10815 |

| Траверса | 10500 | 1 | 1000×800×250 | 10500 | 3 | 315 | 10815 |

| Шпунт | 27300 | 1 | 1000×800×250 | 27300 | 3 | 819 | 28119 |

| Опора | 10500 | 1 | 1000×800×250 | 10500 | 3 | 315 | 10815 |

| Блок | 10500 | 1 | 1000×800×250 | 10500 | 3 | 315 | 10815 |

| Траверса | 10500 | 1 | 1000×800×250 | 10500 | 3 | 315 | 10815 |

| Траверса | 4200 | 1 | 1000×800×250 | 4200 | 3 | 126 | 4326 |

| Шпунт | 21000 | 1 | 1000×800×250 | 21000 | 3 | 630 | 21630 |

| Проушина | 10500 | 1 | 1000×800×250 | 10500 | 3 | 315 | 10815 |

| Серьга | 10500 | 1 | 1000×800×250 | 10500 | 3 | 315 | 10815 |

| Опора | 10500 | 1 | 1000×800×250 | 10500 | 3 | 315 | 10815 |

| Итого: | | | | | | | 196472 |