Файл: Целью данной выпускной работы является проектирование литейного цеха на базе уже имеющегося.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 11.01.2024

Просмотров: 340

Скачиваний: 1

СОДЕРЖАНИЕ

1.5 Смесеприготовительное отделение

2 Разработка технологического процесса изготовления отливки «Серьга».

2.1 Обоснование способа формовки

2.2 Обоснование положения детали в форме при заливке

2.3 Обоснование выбора поверхности разъема формы и модели

2.4 Обоснование величины усадки и припусков на механическую обработку, уклонов, галтелей

2.5 Определение конструкции и размеров знаков стержней

2.6.1 Элементы литниковой системы и их назначение

2.6.2 Выбор типа литниковой системы

2.7 Обоснование применяемой оснастки

2.8 Выбор формовочных и стержневых смесей

3. Разработка конструкции прессового агрегата

3.1 Общая компоновка прессовых формовочных машин

3.3 Общее описание рассчитываемого прессового агрегата по типу модели 5833Г

3.4.1 Расчет рычажного механизма прессования

3.4.2 Расчет индикаторных диаграмм

4.1 Анализ опасных и вредных производственных факторов литейного цеха

4.2 Мероприятия по снижению опасных и вредных производственных факторов

4.3 Меры пожарной безопасности цеха

5.1 Анализ состояния окружающей среды ТОО “КазТехСтальПром”

5.2 Расчет выброса вредных веществ при стальном литье

6. Технико-экономическое обоснование проекта.

6.2 Выбор оборудования литейного цеха

По формуле (1) рассчитываем число плавильных агрегатов

6.2.2 Формовочное оборудование

6.2.4 Смесеприготовительное отделение

6.2.6 Капитальные вложения в оборудование цеха

6.2.7 Капитальные вложения в оснастку, производственный инструмент и инвентарь

6.2.8 Расчет капитальных вложений в производственное здание проектируемого цеха

6.3.1 ЕСТ и расчет средневзвешенного тарифного коэффициента для рабочих литейного цеха

6.3.2 Количество вспомогательных рабочих

6.3.3 Определение численности и состава служащих (организационная структура управления цехом)

6.4.1 Расчет фонда оплаты труда производственных рабочих

6.4.2 Расчет отчислений социального, индивидуального подоходного налога и пенсионные отчисления

6.4.3 Расчет фонда оплаты труда вспомогательных рабочих

6.4.4 Расчет отчислений социального, индивидуального подоходного налога и пенсионные отчисления

6.5 Расчет затрат на электроэнергию, расходуемую на нетехнологические цели

6.5.1 Затраты на электроэнергию, расходуемую на нетехнологические цели

К расходам электроэнергии на нетехнологические цели относится расходы энергии:

6.6 Расчет себестоимости производства литья

6.6.1 Калькуляция себестоимости жидкой стали

Л.с. должна способствовать выполнению принципа равномерного или направленного затвердевания отливки. Она служит для частичного переноса жидкого металла на слиток в первый момент его затвердевания.

Обычная л.с. состоит из следующих основных элементов: приемное устройство, стояк, зумпф, литниковый ход, питатели.

Назначение приемных устройств - обеспечить поступление струи из ковша в каналы л.с. Эти устройства также отключают энергию струи металла из ковша и частично задерживают шлак, вытекающий из ковша.

Литниковую воронку используем как приемное устройство. Литниковые воронки используются при разливке всех чугунных отливок независимо от их веса (за счет разливки из подвесных ковшей, а также для уменьшения поверхности контакта металла с литниковой системой).

Стояк представляет собой вертикальный канал л.с., по которому металл опускается с уровня чаши, до того уровня где он подводится к отливке.

В соответствии с условиями формования (особенно на станке) необходимо устанавливать стояки, расширяющиеся вниз. Такие подъемники могут пропускать воздух и должны быть оснащены дросселями, но поскольку поперечное сечение питателей наименьшее (то есть заполненная л.с.), дроссели не требуются.

Очень ответственное место в л.с. занимает зумпф, представляющий собой расширение и углубление под стояком. Его всегда нужно делать при устройстве л.с.

Литниковый ход представляет собой горизонтальный канал, часто трапециевидного сечения, установленный в плоскости разъема формы. Его основное предназначение - разделить поток металла из стояка к отдельным питателям, чтобы обеспечить его равномерный расход.

Последний элемент в потоке металла л.с. - питатели. Их количество и расположение зависят от характера заливаемых деталей. Сечение питателей должно быть таким, чтобы их можно было легко отделить от отливки.

2.6.2 Выбор типа литниковой системы

Ключевые факторы при выборе типа л.с., являются: конструкция отливки, применяемая в цехе технология и свойства литейного сплава.

Выбранная л.с. относится к верхним л.с. с горизонтальным положением питателей. В такой л.с. металл подводится в верхнюю часть отливки и к концу заполнения формы в отливке создается температурное поле, соответствующее принципу направленного затвердевания (снизу холодный, а сверху горячий металл).

2.6.3 Расчет литниковой системы

При заливке из поворотных ковшей площадь сечения питателей Fп определяют по формуле

(2.1) [4]

(2.1) [4]где G – масса металла в форме (с учетом массы литниковой системы), кг;

μ – общи коэффициент расхода в литниковой системе (табл.):

ρ – плотность сплава, кг/м3;

g – ускорение свободного падения, м/с2;

Hср – средний гидростатический напор, м.

Средний гидростатический напор

(2.2) [4]

(2.2) [4]где Hст – высота стояка от уровня чаши или воронки до питателя, м;

hв –высота части отливки от питателя до самой высокой ее точки, м;

hо – общая высота отливки, м.

Масса металла в форме

кг

кгЗначение коэффициента µ

Время заливки определяют по формуле:

с

сПлотность металла для стали

г/см3

г/см3Средний гидростатический напор

м

мПодставляя все вышеполученное в формулу

получаем

получаем см2

см2Так в нашей опоке располагаются 4 отливки, и на каждую приходится по 2 питателя, то

см2

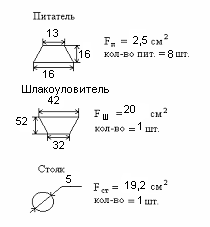

см2Из ряда нормальных значений по таблице 35 [4] принимаем ближайшее сечение питателя равное 2,5 см2.

Рисунок 2.1 Сечения элементов литниковой системы

Из таблицы 33 [4] выбираем соотношение площадей питателей, шлакоуловителя и стояка

Размеры шлакоуловителя выбираем из таблицы 34 [4]

Радиус стояка определяем по формуле

см

2.7 Обоснование применяемой оснастки

Основная часть фасонных слитков из различных литейных сплавов изготавливается в одноразовых песчаных формах. Для получения таких форм используют специальную модельно-опочную оснастку, которое необходимо для сборки и получения частей формы и стержней. В комплект модельно-опочной оснастки входят: модели и модельные пластины для изготовления деталей форм из них, стержневые ящики для изготовления стержней, вентиляционные плиты для формирования вентиляционных каналов в стержнях, плоские и фигурные (драйеры) сушильные пластины для сушки стержней, опоки, приспособления для контроля формы в процессе сборки, а также холодильники, штыри для соединения опок и другой инструмент.

Модели - это устройства для изготовления полостей в литейных формах, конфигурация которых соответствует изготавливаемым отливкам.

Модели для машинной штамповки устанавливаются на специальные плиты, которые называются модельными плитами. Для серийного производства данной отливки мы используем одностороннюю наборную плиту (модель, расположенную только на одной верхней стороне, крепят к плите болтами по ГОСТ 20342-74).

В случае массового производства слитков используются алюминиевые модели и плиты. Они обладают следующими преимуществами: долговечность, точность и более гладкая рабочая поверхность. Они используются для машинной фармовки, что предъявляет определенные требования к конструкции и качеству модельного оборудования. Материал для модели данной отливки - алюминий (высокая прочность и износостойкость).

Конструкция модельной плиты зависит в основном от типа машины, на которой будет изготовляться полуформа, конструкции отливки, полученной в соответствии с данным модельным комплектом.

Для крепления опоки к доске имеются 2 штифта: центрирующий (0290-2506 ГОСТ 20122-74), предотвращающий смещение опоки в горизонтальном направлении

, и направляющая (0290-2556 ГОСТ 20123-74), предотвращающая смещение опоки от перемещения относительно поперечной оси плиты.

Конструкция стержневого ящика зависит от формы и размера стержня, а также от способа ее изготовления. По конструкции стержневые ящики делятся неразъемные (вытряхные) и разъемные.

Выбор направления заполнения ящика смесью зависит в первую очередь от способа изготовления стержня, а также от установки каркасов и холодильников.

Алюминиевые стержневые ящики используются в серийном производстве. Их производят чаще разъемными с горизонтальным и вертикальным разъемом.

Чтобы сделать стержни этой отливки, используем пескодувный метод. Для пескодувных машин используются разъемные стержневые ящики. При заполнении смесью они испытывают избыточное давление воздуха, абразивное действие песчано-воздушной струи, а также усилие поджима ящика к надувному соплу машины, поэтому они должны обладать повышенной жесткостью, прочностью, быть герметичными по плоскости разъема и наддува.

В случае серийного производства и импульсной формовки можем использовать опоки для автоматических линий для производства данной отливки. Эти опоки имеют усиленные стенки без вентиляционных отверстий. Особенность опок для формования в автоматических линиях заключается в том, что они не взаимозаменяемы, т. е. опоки для низа и верха разные. Нижняя опока не имеет втулок для скрепляющих штырей. В нижней опоке вместо втулок имеется коническое отверстие, где закрепляется штырь.

Верхняя опока имеет центрирующую (0290-1053 ГОСТ 15019-69) и направляющую (0290-1253 ГОСТ 15019-69) втулки.

Для сушки стержней, используем сушильные плиты с плоской опорной поверхностью. Главное требование к ним - максимальная жесткость конструкции при минимальном весе. На пластинах имеется система отверстий для выхода газа из стержней.

Вентиляционные плиты используются для выполнения вентиляционных каналов в стержне. Вентиляционные каналы в стержне всегда должны быть точно расположены, особенно если они являются частью общей системы вентиляции.

Шаблоны используются для контроля размеров стержней и форм, для предварительной сборки нескольких стержней в общий узел, для проверки того, что стержни установлены в форму, и так далее.