Файл: Целью данной выпускной работы является проектирование литейного цеха на базе уже имеющегося.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 11.01.2024

Просмотров: 322

Скачиваний: 1

СОДЕРЖАНИЕ

1.5 Смесеприготовительное отделение

2 Разработка технологического процесса изготовления отливки «Серьга».

2.1 Обоснование способа формовки

2.2 Обоснование положения детали в форме при заливке

2.3 Обоснование выбора поверхности разъема формы и модели

2.4 Обоснование величины усадки и припусков на механическую обработку, уклонов, галтелей

2.5 Определение конструкции и размеров знаков стержней

2.6.1 Элементы литниковой системы и их назначение

2.6.2 Выбор типа литниковой системы

2.7 Обоснование применяемой оснастки

2.8 Выбор формовочных и стержневых смесей

3. Разработка конструкции прессового агрегата

3.1 Общая компоновка прессовых формовочных машин

3.3 Общее описание рассчитываемого прессового агрегата по типу модели 5833Г

3.4.1 Расчет рычажного механизма прессования

3.4.2 Расчет индикаторных диаграмм

4.1 Анализ опасных и вредных производственных факторов литейного цеха

4.2 Мероприятия по снижению опасных и вредных производственных факторов

4.3 Меры пожарной безопасности цеха

5.1 Анализ состояния окружающей среды ТОО “КазТехСтальПром”

5.2 Расчет выброса вредных веществ при стальном литье

6. Технико-экономическое обоснование проекта.

6.2 Выбор оборудования литейного цеха

По формуле (1) рассчитываем число плавильных агрегатов

6.2.2 Формовочное оборудование

6.2.4 Смесеприготовительное отделение

6.2.6 Капитальные вложения в оборудование цеха

6.2.7 Капитальные вложения в оснастку, производственный инструмент и инвентарь

6.2.8 Расчет капитальных вложений в производственное здание проектируемого цеха

6.3.1 ЕСТ и расчет средневзвешенного тарифного коэффициента для рабочих литейного цеха

6.3.2 Количество вспомогательных рабочих

6.3.3 Определение численности и состава служащих (организационная структура управления цехом)

6.4.1 Расчет фонда оплаты труда производственных рабочих

6.4.2 Расчет отчислений социального, индивидуального подоходного налога и пенсионные отчисления

6.4.3 Расчет фонда оплаты труда вспомогательных рабочих

6.4.4 Расчет отчислений социального, индивидуального подоходного налога и пенсионные отчисления

6.5 Расчет затрат на электроэнергию, расходуемую на нетехнологические цели

6.5.1 Затраты на электроэнергию, расходуемую на нетехнологические цели

К расходам электроэнергии на нетехнологические цели относится расходы энергии:

6.6 Расчет себестоимости производства литья

6.6.1 Калькуляция себестоимости жидкой стали

3.2 Прессовые механизмы

При выборе давления Pпр можно обратить внимание на следующие значения:

низкая (1,5-3,5 Па) - для дополнительного прессования на дополнительных прессованных встряхивающих машинах и встряхивания с одновременным прессованием на амортизирующих встряхивающих машинах;

средний (3,5-6 Па) - для прессования на обычных прессах;

высокие (6-25 Па) - для прессования на специальных прессах;

сверхвысокая (выше 25 Па) - в новейших формовочных прессовых машинах.

Пневматические поршневые механизмы используются для получения низкого и среднего давления прессования, высокого давления - гидравлические поршневые или пневморычажные механизмы, сверхвысокие - только рычажные механизмы.

По конструкции предусмотрены прессовые механизмы с верхним и нижним положениями прессующего цилиндра; по способу приложения силы прессования к форме - с верхним и нижним прессованием; в зависимости от конструктивного выполнения прессующей части - механизмы с жесткой прессовой колодкой (плоский или профильный), с дифференциальным прессованием с многоплунжерными головками, диафрагменным прессованием и др.

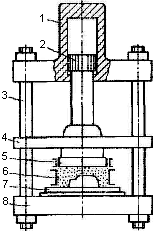

В поршневых механизмах прессования прессовых формовочных машин (рис. 3.7) прессующая сила создается посредством пневматического или гидравлического цилиндра, где сжатый воздух из магистральной сети или масло, подаваемое насосным агрегатом, воздействует на поршень. Вдоль колонн прессовая траверса с прикрепленным к ней прессовой колодкой, производящей прессование смеси в форме. С другой стороны, сила от сжатого воздуха или давления масла передается цилиндром через колонну и нижнюю траверсу рабочему столу, на котором установлена опока 6. Поэтому в прессовых формовочных машинах используют замкнутую схему силового замыкания, и сила прессования в основании машины не передается.

На рис. 3.7 показан механизм прессования верхнего прессующего поршня. Поршневые механизмы с нижним положением прижимного поршня часто выполняются вместе с механизмами встряхивания и используются в формовочных машинах - встряхивающих с допрессовкой и встряхивающих с амортизацией удара.

Рисунок 3.7 Поршневой механизм прессования прессовых формовочных машин

а - простейшего; б - с эксцентриком на звене 1-2; в - с эксцентриком на звене 2-3

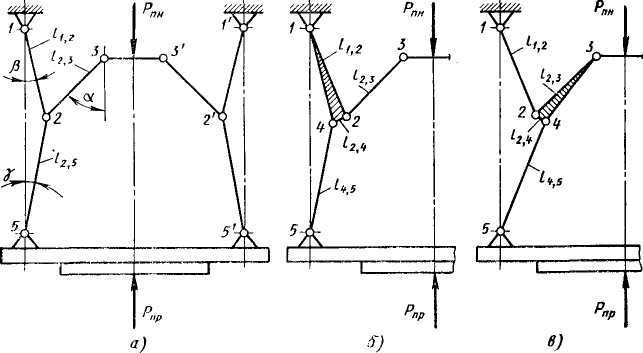

Рисунок 3.8 Схема коленно-рычажного механизма

В рычажных механизмах прессования используется механизм, называемый коленно-рычажным механизмом, управляемый пневматическим цилиндром для создания силы прессования. Схема простого коленно-рычажного механизма представлена на рис. 3.8, а. Сила Рпн пневматического цилиндра приложенное к траверсе 3-3', передается двумя семерично расположенными звеньями 3-2 и 3'-2' в точках 2 и 2' «ломающимся рычагами» 1-2-5 и 1'-2'-5', которые шарнирно закреплены в точках 1 и 1' и передают в точках 5 и 5', прессовой траверсе усилие прессования, вызывающее со стороны прессуемой смеси соответствующее сопротивление Рпр. Во время движения траверсы 3-3' при прессовании углы α, β, γ, которые составляют соответствующие звенья с вертикалью, непрерывно изменяются, в результате чего усиливающая сила механизма также непрерывно изменяется от исходного значения до максимума.

В простом коленно-рычажном механизме шарниры 1 и 5 расположены на одной линии и все три основных звена l1,2, l2,3, l2,5 соединены шарниром в точке 2 (3.8, рис. а). В более сложных коленно-рычажных механизмах шарниры 1 и 5 могут находиться не в одной и той же вертикали, и указанные три основных звена механизма соединяются не в одной точке 2, а в двух близких 2 и 4. Конструктивно шарнир 2 выполняется в этих случаях в виде эксцентрика l2,4, связанного либо со звеном 1-2 (рис. 3.10, б), шарнирно скрепленным с неподвижной стойкой в точке 1, либо со звеном 2-3 (рис. 3.10, б), шарнирно скрепленным с силовой траверсой 3-3' в точке 3.

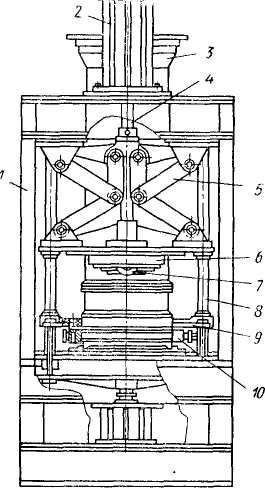

Рычажный прессовой механизм используется, например, в однопозиционной прессовой формовочной машине модели B440 (рисунок 3.9). Полуформы изготавливаются на автоматах в опоках размером в свету 900х600 мм, высотой от 125 до 250 мм. Расположение модельного комплекта - нижнее. Смесь уплотняется верхним прессованием с помощью многоплунжерной пневмогидравлической головки. Усиливающий рычажный механизм развивает усилие прессования достаточное, чтобы выдерживать давление прессования до 40 Па.

1 - рама; 2 - силовой пневмоцилиндр; 3- бункер; 4 - шток; 5 - шарнирно-рычажный усилительный механизм; 6 - прессовая колодка; 7 - модель литниковой чаши; 8 - направляющие; 9 - наполнительная рамка; 10 – опока

Рис. 3.9 Однопозиционный прессовый формовочный автомат

На основании всего вышеперечисленного и исходя из задачи, поставленной в специальном разделе дипломного проекта, мы выбираем механизм, наиболее соответствующий нашим требованиям - пресс-формовочный агрегат модели 5833Г, далее просто формовочная машина, наиболее зарекомендовавший себя в автоматической формовочной линии НИИТракторсельхозмаша.

3.3 Общее описание рассчитываемого прессового агрегата по типу модели 5833Г

3.3.1 Устройство и работа

Машина формовочная предназначена для изготовления литейных форм из песчаных смесей в опоках 800х1000 и высотой 175—250 мм методом верхнего прессования усилием в 30 кН. Производительность 180 полуформ в час.

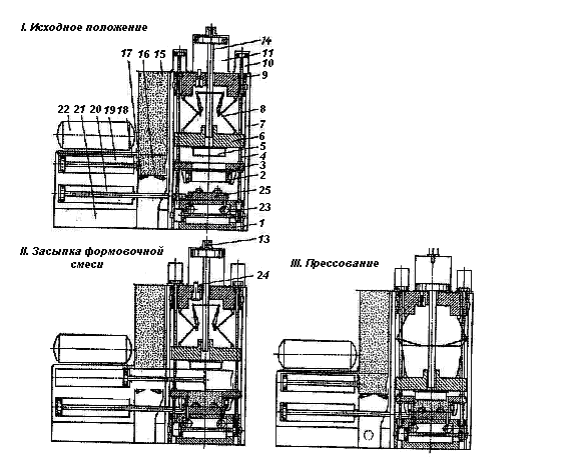

Рисунок 3.12 Схема устройства и работы формовочно-прессового автомата мод. 5833Г

Примечание: далее знак * - позиции на листе не указаны.

На нижней плите 1 пресса укреплены четыре квадратные колонны, 7*, связанные сверху плитой 9 (лист 7). На верхней плите установлен пневматический цилиндр 11, шток 14 поршня которого связан с рычажным механизмом 8. Нижние концы рычагов механизма 8 шарнирно соединены с подвижной плитой 6. На круглых колоннах 4, движущихся в направляющих верхней и нижней плит, укреплена наполнительная рамка 3. Механизм перемещения наполнительной рамки расположен в верхней плите; он состоит из двух рабочих цилиндров 10 и двух цилиндров обратного хода 12 (на схеме не показаны, см. лист 7), штоки поршней которых через зубчатую передачу (на схеме не показано) связаны кинематически с колоннами 4. В нижней плите 1 размещены механизмы протяжки 23*, обдува и опрыскивания модели. С нижней плитой 1 пресса стыкуется основание 21*, на котором установлен бункер 15*. Под бункером расположен коробчатый дозатор 16*, который перемещается горизонтально по опоре 17* пневматическим цилиндром 19*. На основании расположен ресивер 22* для питания сжатым воздухом главного цилиндра прессования 11. Под цилиндром привода дозатора 19* установлен цилиндр 20*, служащий для выкатывания из автомата модельной плиты при ее замене.

При работе автомата опока 2 проталкивается толкателем по полозьям наполнительной рамки 3. Одновременно модельная плита 25* обдувается и опрыскивается. Рабочие цилиндры 10 опускают колонны 4 с наполнительной рамкой 3 и опока ложится на модельную плиту 25*, центрируясь по штырям (схема II). Верхний уровень наполнительной рамки 3 оказывается ниже дозатора 16*. Дозатор, заполненный смесью, штоком поршня цилиндра 19* перемещается в положение над наполнительной рамкой. При этом шибер

18*, соединенный с дозатором, перекрывает отверстие бункера. Смесь заполняет опоку и наполнительную рамку, и дозатор с остатком смеси возвращается в исходное положение. Сжатый воздух направляется в верхнюю полость прессового цилиндра 11, и шток его поршня рычажным механизмом 8 опускает подвижную плиту 6. Прессовая плита 5 входит в наполнительную рамку и уплотняет смесь (схема III).

Шток прессового поршня жестко соединен с системой рычагов типа двойного рычага Эйлера. При движении штока вниз рычаги 8 расходятся в стороны, а рычаги, соединенные с плитами 6 и 9, поворачиваются, занимая вертикальное положение. Соответственно увеличивается усилие, передаваемое на прессовую плиту, т.е. увеличивается передаточное отношение, которое в конце хода достигает значения 1:10. Давление прессования можно уменьшать за счет повышения давления в штоковой полости цилиндра 11 в момент прессования. Для плавной остановки прессового поршня в крышках его цилиндра установлены дроссельные клапаны 13 и 24*.

При обратном ходе прессового поршня плита 6 поднимается. Затем штыри протяжного механизма 23* двигают вверх полуформу: происходит вытяжка модели. Специальные цилиндры 12, расположенные на верхней плите (на схеме не показаны, см. лист 1), поднимают наполнительную рамку 3. Вместе с ней перемещается в исходное положение полуформа.

3.4 Расчет прессовой машины

3.4.1 Расчет рычажного механизма прессования

При проектировании рычажного прессового механизма необходимо по заданной величине усилия прессования Pпропределить необходимое усилие силового пневмоцилиндра Pпн. Величину ŋ = Pпр/Pпн (3.1) называют коэффициентом усиления рычажного механизма.

В машине 5833Г коэффициент усиления равен 1:10. Чисто для проверки проведем вычисления этого коэффициента без учета сил трения в шарнирах.

Чтобы вывести формулу коэффициента усиления механизма (без учета трения в шарнирах) воспользуемся принципом возможных перемещений. Согласно этому принципу работа действующих сил, приложенных к ведущему звену, на возможном перемещении ведущего звена δх3равна работе сил сопротивления, приложенных к ведомому звену, на возможном перемещении ведомого звена