Добавлен: 07.11.2023

Просмотров: 354

Скачиваний: 4

СОДЕРЖАНИЕ

ОПРЕДЕЛЕНИЯ, ОБОЗНАЧЕНИЯ И СОКРАЩЕНИЯ

Химизм, механизм и кинетика реакций

Технологическое оформление процесса получения МТБЭ

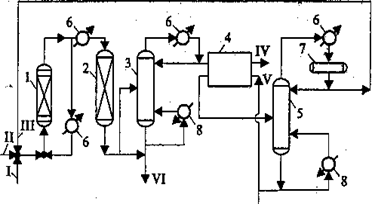

Схема получения МТБЭ IFP показана на рисунке 1.4.

Схема технологии НИИМСК показана на рисунке 1.6.

Описание принципиальной технологической схемы

Принципиальная технологическая схема производства МТБЭ представлена на рисунке 2.1.

Материальный баланс производства

Определение количества образующихся ТМК и ДИБ

Расчет годового материального баланса

Технологический расчет основного оборудования

Геометрические размеры реактора

3 Контрольно-измерительные приборы и автоматизация производства

Схема автоматизации реакторного узла представлена на рисунке 3.1.

Спецификация приборов КИП и А основного реакторного узла представлена в таблице 3.1.

-

Технология получения МТБЭ «Snamprogetti»

Основным преимуществом данной технологии является использования в качестве сырья компоненты углеводородов С4, с содержанием изобутилена в любых количествах.

В данной технологии предлагается три способа получения целевого эфира:

- типовой до 98% SR $

- высокой концентрации до 99,9% HR$

- ультравысокая концентрация >99,9% конверсии изобутилена UHR$

Метил-трет-бутиловый эфир – целевой продукт данных установок.

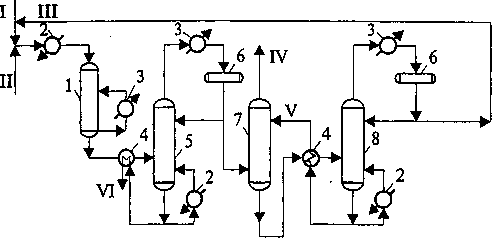

Принципиальная технологическая схема «Snamprogetti» показана на рисунке 1.1.

Рисунок 1.1 – Технологическая схема, разработанная компанией «Snamprogetti»:

1 – реакторное устройство; 2 –испаритель; 3,4 – теплообменник; 5- колонна МТБЭ 7 – колонна выделения эфира, 8 – колонна получения отбросной углеводородной фракции с метанолом; 6 – бак; I – метиловый спирт; II – фракция углеводородов; III – метанол прямой и возвратный; IV –фракция отбросная; V – вода; VI – МТБЭ

Процесс начинается с подготовки и смешения потоков метанола (III), который циркулируют от реактора и фракции С4 (II), данная смесь подогревается в теплообменнике испарителе (2)и поступает в реактор (1). В реакторе проходит целевая реакция получения МТБЭ. Для процессов регулирования температур в зоне реакции используют теплообменник холодильник (3).

Продуктовая смесь, поступает теплообменнике (4) и снижает свою температуру далее поступает в колонну (5). Продукт МТБЭ накапливается в нижней секции колонны и поток разделяется:

- одна часть идет на нагревание в кипятильнике;

- другая часть на колонну рециркулятом.

Дистиллят колонны содержащий часть накопленного метанола, продуктов МТБЭ и углеводородов конденсируется в баке (6) и эта смесь идет на обогащение в колонну. Процесс осуществляется для отделения отработанных углеводородов (IV).

Метанола (III) для циркуляции использует охлаждение в теплообменнике (4), далее идет в реакторную установку (8), и с верхними продуктами конденсируется в емкости (6) [13].

-

Промышленное получение МТБЭ по технологии «Chemische Werke Huels»

Основным преимуществом данной технологии идет за счет применения легкодоступных источников сырья, где в качестве катализатора для переработки используются ионообменные смолы в жидком виде при температуре 90…100°С.

В данной технологии достигается высокое качество полученного МТБЭ, причем здесь выделяют не только МТБЭ, но и другие ценные компоненты - диизобутилен и трет-бутиловый эфир.

Смесь углеводородов (I) и метанола (II) и углеводородной фракции (I) предварительно подготоавливают нагреванием и подают в нижнюю часть реактора (2). Реакционная камера включает следующие секции:

- секция трубчатого реактора со стационарным слоем катализатора. Здесь за счет создания системы водяного охлаждения отбирается избыточное тепло в зоне реакции и выравнивается температура, основан на принципе реактора идеального вытеснения.

- секция шахтной печи. Процесс осуществляется при более низких температурах процессаза счет выделения углеводородов с более высокой концентрацией целевого МТБЭ и смешиванием с бензином (А).

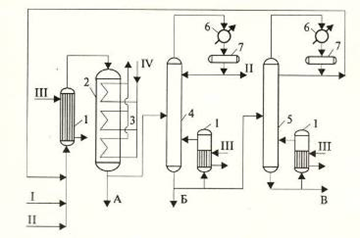

Принципиально-технологическая схема синтезирования МТБЭ «Chemische Werke Huels» показана на рисунке 1.2.

Рисунок 1.2 – Принципиально-технологическая схема синтезирования МТБЭ «Chemische Werke Huels»:

1 – подогреватель сырьевой; 2 – реактор сложного типа (двухступенчатый); 3 –реакторный съем тепла; 4 – колонны разделения углеводородной фракции

5 - колонна регенерации метанола; 6 –теплообменник; 7 – сепаратор бак; I – фракция углеводородов, II- фракция углеводородв отбросная; III – водяной пар; IV – вода;

Данный процесс может протекать по трём вариантам:

А – смешение целевого компонента и бензина;

Б – МТБЭ низкой конверсией изобутена ;

В – чистый МТБЭ.

Согласно технологии, существует три варианта переработки, блока реакционной смеси:

- односекционная колонна

- двухсекционная колонна

- без установки дистилляционной колонны.

Конверсия изобутилена и качество полученного МТБЭ напрямую будет зависеть от массового соотношения компонентов метанол и изобутилен. Эти вещества находятся в тесном соотношении друг с другом и постоянно присутствуют вместе, таким образом самым эффективным способом разделения будет установка разделительных колонн.

В таких колоннах (4) разделение идёт при конденсации МТБЭ после реакции, при этом степень превращение невысока конверсией (низ колонны).

Дальнейшее движение смеси осуществляется путем поступления ее в холодильник (6) далее в ёмкость (7) и последующее их смешение.

На данной установке путем многократного использования дистиляционных колонн можно достичь любого сорта МТБЭ, это очень важно, ведь в некоторых случаях для химических реакций требуется максимально чистое вещество МТБЭ) [14].

- 1 2 3 4 5 6 7 8 9 ... 18

Технология «Erdolchemies»

Достоинства в применении данной технологии – её энергоемкость, невысокие капитальные затраты, возможность провести синтез без применения реактора трубчатого типа, широкий диапазон в качестве используемого сырья (содержание изобутилена во фракции С4 может изменяться от 5 до 60% масс.), использование в процессе адсорбции с целью извлечения метанола менее энергозатратно, чем при дистилляции.

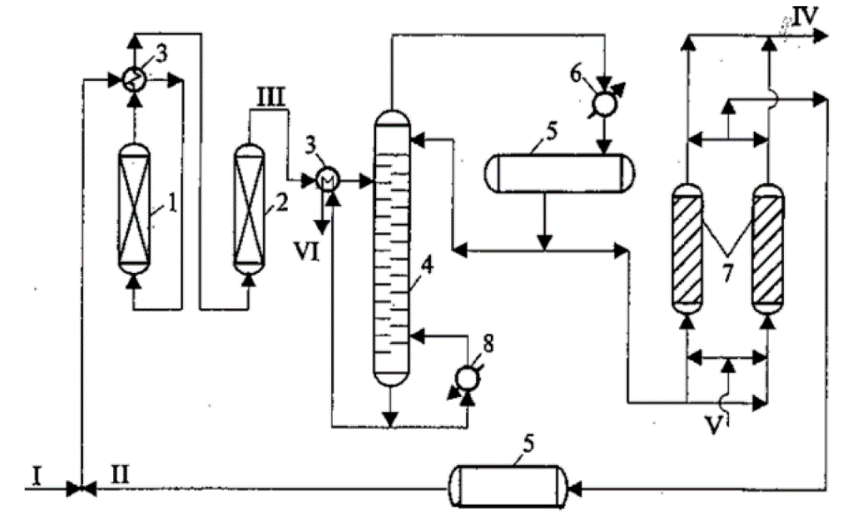

Технология «Erdoichemie» показана на рисунке 1.3.

Рисунок 1.3 – Технология «Erdoichemie»:

1, 2 – реакторный узел из двух реакторов; 3 – холодильник; 4 – колонна целевого продукта; 5 – сепаратор куб; 6 – теплообменник; 7 – адсорбер; 8 – испаритель; I – метиловый спирт; II – метанол обратный; III – шихта;

IV- фракция углеводородов отбросная; V – фракция углеводородов;

VI – МТБЭ – целевой продукт

В сырьевом теплообменнике (3) нагревается прямой (I) и рециркулирующий (II) метанол. Смешенные компоненты поступают в реакторный узел двух реакторов (1,2), здесь идет целевая реакция синтеза МТБЭ. В холодильнике 3 идет процесс теплообмена и смесь охлаждается для подачи ее в колонну (4). В данной колонне отгоняется целевой продукт (VI), который через холодильник уносится из установки. Метиловый спирт стекает с верхней части колонны и осаждается в холодильнике (6), конденсат направляется отдельно на разделение, а оставшийся газ идет через адсорбер (7) для извлечения метанола[15].

-

Технология «IFP»

Схема получения МТБЭ IFP показана на рисунке 1.4.

Рисунок 1.4 – Схема производства метил-трет-бутилового спирта по технологии IFP:

1, 2 – система реакторного узла; 3, 5 – колонны отгона МТБЭ и метанола; 4 – аппарат для промывки; 6 - теплообменник; 7 – сепаратор куб; 8 – испаритель; I –фракция углеводородов; II – метанол; III –метанол обратный;

V – фракция углеводородов; VI – МТБЭ – целевой продукт