Добавлен: 07.11.2023

Просмотров: 359

Скачиваний: 4

СОДЕРЖАНИЕ

ОПРЕДЕЛЕНИЯ, ОБОЗНАЧЕНИЯ И СОКРАЩЕНИЯ

Химизм, механизм и кинетика реакций

Технологическое оформление процесса получения МТБЭ

Схема получения МТБЭ IFP показана на рисунке 1.4.

Схема технологии НИИМСК показана на рисунке 1.6.

Описание принципиальной технологической схемы

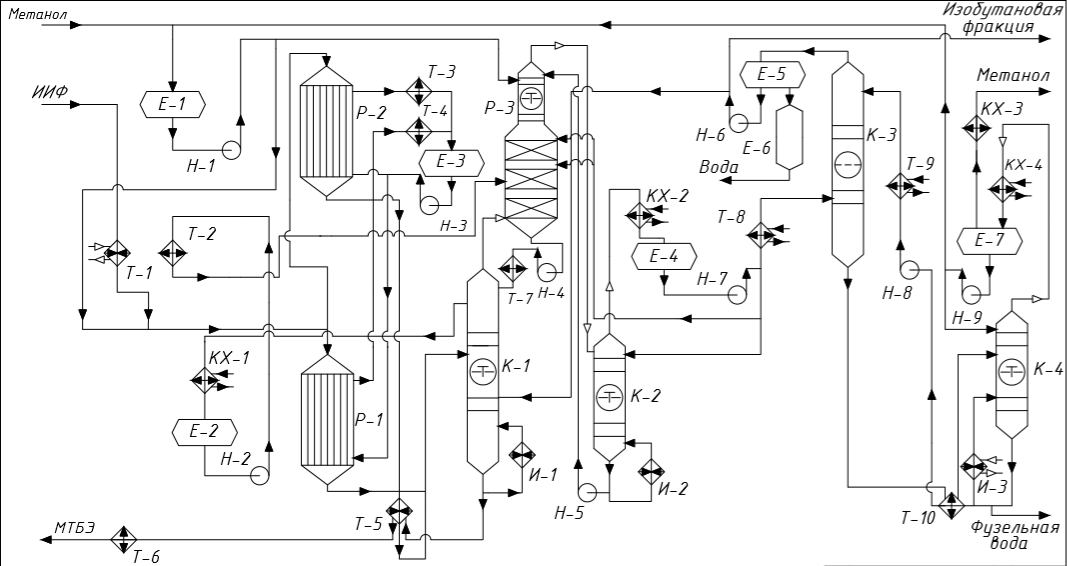

Принципиальная технологическая схема производства МТБЭ представлена на рисунке 2.1.

Материальный баланс производства

Определение количества образующихся ТМК и ДИБ

Расчет годового материального баланса

Технологический расчет основного оборудования

Геометрические размеры реактора

3 Контрольно-измерительные приборы и автоматизация производства

Схема автоматизации реакторного узла представлена на рисунке 3.1.

Спецификация приборов КИП и А основного реакторного узла представлена в таблице 3.1.

2 Технологическая часть

-

Выбор и обоснование технологической схемы производства

Научно-производственное предприятие «Ярсинтез» разработало промышленный способ получения МТБЭ. Многообразие опытных и опытно-промышленных реакторов и реакционно-ректификационного оборудования представлено ниже:

-

прямоточные реакторы трубчатого типа, в межтрубном пространстве которых подается охлаждающая вода; -

прямоточные реакторы, где тепло снимается в результате испарения доли реакционной массы; -

реактора «каталитической дистилляции» с реакционными секциями, наполненными слоями катализатора; -

проточные реакторы, где тепло снимается посредством межреакторного теплосъема, а также с внешней рециркуляцией охлаждаемого потока по «петлевому» типу, и другие.

Катализаторами выступают две марки – Пьюролайт и КУ-2ФПП. Они разработаны также в «Ярсинтез».

Рассматриваемая установка состоит из трех видов реакторов. Первый – реактор предварительной фильтрации шихты и синтеза МТБЭ (адиабатического типа). Второй – трубчатый изотермический аппарат, где также синтезируется МТБЭ. Третий реакционно-ректификационный аппарат получения МТБЭ и ректификации продуктов.

-

Характеристика сырья и готовой продукции

Характеристика готовой продукции представлена в таблице 2.1.

Таблица 2.1 – Характеристика готовой продукции

| Техническое наименование продукта в соответствии с нормативно-технической документацией. | Наименование государственного или отраслевого стандарта, технических условий, стандарта предприятия, в соответствии с требованиями которых выпускается продукция, с перечислением технических требований | Основные свойства и качество выпускаемой продукции | Норма | Область применения. Сведения о регистрации паспортов безопасности (ПБ) веществ |

| Метил-трет-бутиловый эфир (МТБЭ) | ТУ38.103704-90 с изм.1 - 8 | 1. Внешний вид 2. Массовая доля метил-трет-бутилового эфира, %, не менее 3. Массовая доля спиртов (метанола и третбутанола), %,не более 4. Массовая доля углеводородов С4 и С8, %, не более 5. Массовая доля влаги, %, не более 6. Механические примеси Примечание: Массовая доля всех компонентов по показателям 2,3,4 приведена без учета углеводородов С5 | Прозрачная жидкость  Марка А Марка Б Марка А Марка Бкод ОКП код ОКП 24 3419 24 3419 1101 09 1102 08 98,0 96,0 1,5 2,5 1,5 1,5 0,10 0,10 отсутств. отсутств. | Высокоокта-новый компонент автомобиль-ных бензинов. Паспорт безопасности РПБ № 12484782.24.20712 от 18.03.2009 г. |

Характеристика сырья представлена в таблице 2.2.

Таблица 2.2. – Характеристика сырья

| Наименование сырья, материалов, полупродуктов | Государственный или отраслевой стандарт, СТП, технические условия, регламент или методика на подготовку сырья | Показатели по стандарту, обязательные для проверки | Регламентируемые показатели | Область применения |

| Изобутан-изобутиленовая фракция из отделения ИФ-3 или со склада БК-8 | | Массовая доля, % масс.: по проекту - углеводороды С3 0,3 - изобутилен 42,0 - н-бутилены 0,7 - изобутан не нормируется - н-бутан 1,1 - бутадиен 0,1 - углеводороды С5 и выше 0,1 - вода 0,01 | не менее 40 не более 0,1 не более 0,05 | Сырье для синтеза метил-трет-бутилового эфира |

Продолжение таблицы 2.2

| Метанол технический марки «А» со склада БК-9 | ГОСТ-2222-95 | Внешний вид: Массовая доля этилового спирта, %, не более Плотность при 20 0С, г/см3 Смешиваемость с водой Предел кипения, 0С Массовая доля воды, %, не более Массовая доля свободных кислот (в пересче-те на муравьиную кислоту), %, не более Массовая доля альдегидов и кетонов в пересчете на ацетон, %, не более Массовая доля летучих соединений железа в пересчете на железо, %, не более Массовая доля аммиака и аминосоединений в пересчете на аммиак, %, не более Массовая доля хлора, %, не более Массовая доля серы, %, не более Массовая доля нелетучего остатка после испарения, %, не более Удельная электрическая проводимость, Ом/м, не более | Бесцветная прозрачная жидкость без не растворимых примесей 0,01 0,7910,792 Смешивается без следов помутнения и опалес-ценции 64,065,5 0,05 0,0015 0,003 0,00001 0,00001 0,0001 0,0001 0,001 310-5 | Сырье для синтеза метил-трет-бутилового эфира |

- 1 ... 4 5 6 7 8 9 10 11 ... 18

Описание принципиальной технологической схемы

Принципиальная технологическая схема производства МТБЭ представлена на рисунке 2.1.

Рисунок 2.1 – Принципиальная технологическая схема производства МТБЭ:

Р-1,2 – трубчатые реакторы; Р-3 – аппарат реакционно-ректификационный; К-1,2,4 – ректификационные колонны; К-3 – экстракционная колонна;

Е-1-7 – ёмкости; Т-1-10 – теплообменники; И-1-3 – испарители;

КХ-1-4 – конденсаторы–холодильники; Н-1-9 – насосы

Метиловый спирт подается в ёмкость Е-1. Из Е-1 спирт для смешивания с ИИФ перекачивается насосом Н-1 в аппараты трубчатого типа Р-1, Р-2 и в реактор Р-3.

В трубопровод подачи метанола в ёмкость Е-1 также поступает метанол после регенерации от насоса Н-9 узла промывки изобутановой фракции от метилового спирта и отгонки спирта от водной фазы. Помимо этого, на линии метанола предусмотрен трубопровод подачи метилового спирта в реакторы Р-1,2 для отмывки катализатора от серной кислоты после его замены.

Для достижения температуры (40-90°С) начала реакции синтеза, ИИФ поступает в подогреватель Т-1, где происходит нагрев пароконденсатом.

Далее шихта подается в верхнюю часть трубного пространства изотермического реактора Р-1, через трубки, наполненные катализатором, протекает реакция синтеза, в результате чего реакционная смесь разогревается, частично испаряется и после реактора Р-2 направляется в колонну К-1.

Тепло, выделяемое продуктами реакции, снимают циркулирующим по межтрубному пространству аппарата конденсатом с температурой 40-90 °С. Конденсат из емкости Е-3 подается насосом Н-3 в нижнюю часть ректора Р-1.

Два потока пароконденсата их Р-1 и Р-2 объединяются и поступают в межтрубное пространство холодильников Т-3, Т-4, где происходит их охлаждение промоборотной водой. После поток идёт в ёмкость Е-3 с температурой 40 - 95 °С. Имеется возможность подачи в ёмкость Е-3 парового конденсата из сети.

Смесь продуктов реакции пройдя Р-1, поступает в колонну К-1 узла ректификации реакционной смеси, синтеза и концентрирования МТБЭ совместно с реакционной смесью из реактора Р-2 второй реакторной нитки.

Приготовленная шихта направляется в верхнюю часть трубного пространства изотермического реактора Р-2, проходя по трубкам, заполненным катализатором, компоненты смеси вступают в реакцию синтеза, в результате чего смесь разогревается, частично испаряется и после реактора Р-2 направляется в колонну К-1.

Тепло экзотермической реакции в реакторе снимается циркулирующим по межтрубному пространству реактора конденсатом с температурой 40-90 °С. Конденсат из емкости Е-3 подается насосом Н-3 в нижнюю часть ректора Р-2.

Реакционная смесь после реактора Р-2 направляется через сетчатые фильтры Ф-3,4 (на схеме не указаны) в колонну К-1 узла ректификации реакционной смеси, синтеза и концентрирования МТБЭ совместно с реакционной смесью от реактора Р-1 первой реакторной нитки. Имеется возможность подачи реакционной смеси от Р-2 через теплообменник Т-5 в колонну К-1.

На линии реакционной смеси из реактора Р-2 к теплообменнику Т-5 предусмотрена возможность подачи азота в период остановки узла синтеза МТБЭ на ремонт, для продувки трубопроводов совместно с реактором Р-2.

Ректификационная колонна К-1 является отдельно стоящей нижней частью реакционно-ректификационного агрегата К-1/Р-3/К-2 и предназначена для отгонки углеводородов С4 и метанола от метил-трет-бутилового эфира. Питание колонны К-1 обеспечивается несколькими потоками:

1) Реакционная смесь, с низа изотермических реакторов Р-1,2 поступает в рекуперативный теплообменник Т-5, где нагревается за счет тепла проходящего по трубному пространству кубового продукта колонны и далее поступает на 39 или 45 тарелки колонны К-1. Имеется возможность подачи парожидкостной реакционной смеси, помимо теплообменника Т-5, сразу на 39 или 45 тарелки колонны К-1;

2) Подача некондиционного МТБЭ со склада Б-9 осуществляется на 39 или 45 тарелки колонны по трубопроводу реакционной смеси реактора Р-1 или на средний и нижний слои катализатора в Р-3.

Для удаления метанола из нижней части колонны К-1, путем связывания его в азеотроп, предусмотрена подача изобутановой фракции от насоса Н-6 на 25, 30 и 39 тарелку К-4.

Обогрев колонны К-1 производится через термосифонный испаритель И-1, в межтрубное пространство которого подается пар с давлением 0,3-0,85 МПа (3,0-8,5 кгс/см2).

Кубовая жидкость колонны К-1 - товарный метил-трет-бутиловый эфир с температурой до 140°С поступает в теплообменник Т-5, где охлаждается циркулирующим по трубному пространству потоком питания колонны К-1, затем с температурой 90°С направляется в холодильник Т-6, где охлаждается промоборотной водой до 40°С и далее отводится на склад Б-9 ЦПРУФ.