Файл: Организация работы участка по ремонту автосцепок с разработкой технолгии ремонт автосцепного устройства.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 10.11.2023

Просмотров: 122

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

В случае саморасцепа автосцепок, машинист локомотива должен осматривать расцепившиеся автосцепки, по возможности устранить неисправности, проинформировать о случившимся по радио диспетчера и по прибытии на станцию сообщить об этом работникам пункта технического обслуживания.

2.6 Назначение узла(детали)

Автосцепное устройство предназначено для соединения вагонов между собой и с локомотивом, передачи растягивающих и сжимающих усилий от одного вагона к другому, а также для смягчения продольных усилий.

Автосцепка СА-3 является тягово-ударной не жесткого типа. Она состоит из корпуса и деталей механизма сцеплений: замка, замкодержателя, предохранителя, подъемника, валика подъемника.

Корпус, является основной частью автосцепки, предназначен для передачи тяговых и ударных нагрузок, а также размещение деталей механизма автосцепки. Приплавы и отверстия в кармане корпуса служат для размещения деталей механизма и правильного взаимодействия, а также служат опорами для подъемника. Ребро стенки служит ограничителем лампы замкодержателя внутри корпуса.

На дне кармана корпуса имеется отверстие: для сигнального отростка замка, для направляющего зуба замка и для выпадения мусора, случайно попавшего в карман. Ребро служит ограничителем ухода лапы замкодержателя внутри корпуса. Внизу полости кармана, ограниченной стенкой зева имеется отверстие, которое пересекает нижнее ребро большого зуба. Через это отверстие извне воздействуют на замкодержатель для восстановления сцепления ошибочно сцепленных автосцепок. Голова автосцепки заканчивается сзади упором, предназначенным для передачи при неблагоприятном сочетании допусков жесткого удара на хребтовую балку через концевую балку рамы вагона и ударную расцепку.

Замкодержатель вместе с предохранителем удерживают замок в нижнем положении при сцепленных автосцепках, а вместе с подъемником – в верхнем при расцепленных автосцепках до разведения вагонов.

Подъемник удерживает вместе с замкодержателем замок в расцепленном положении до разведения вагонов и служат для подъема предохранителя и перемещения замка из зева внутрь кармана корпуса.

Валик подъемника предназначен для поворота подъемника замка при расцеплении автосцепок и ограничения выхода замка из кармана корпуса в зев собранной автосцепки.

Автосцепка СА-3 устанавливается в консольной части хребтовой балки вагона.

Автосцепка СА-3обеспечивает: автоматическое сцепление при соударении единиц подвижного состава с различными маневровыми скоростями; автоматическое запирание замка в нижнем положении у сцепленных автосцепок, что устраняет самопроизвольное расцепление на ходу поезда (саморасцеп), расцепление подвижного состава без захода человека между концевыми балками и удержание механизма в расцепленном положении до разведения автосцепок; маневровую работу толчками (работа на буфер), когда при соударении автосцепки не сцепляются.

Сцепление происходит следующим образом. При соударении автосцепок их замки нажимают друг на друга, и каждый из них перемещается внутрь кармана корпуса, перекачиваясь своей дуговой опорой по наклонному дну кармана. При сцеплении малый зуб одной автосцепки входит в зев другой. В процессе сцепления замки уходят внутрь головных частей, а затем, когда малые зубья заходят в глубь зева, замки опускаются под действие своего веса в нижнее положение, автосцепка запирается, то есть замки ее как бы заклинивают.

Перед сцеплением автосцепок рукоятки расцепленных рычагов у обоих вагонов должны находиться в вертикальном положении. Для расцепления автосцепок нужно до отказа повернуть рукоятку расцепного рычага любого из двух расцепляемых вагонов из вертикального положения в сторону от концевой балки и опустить ее в прежнее положение.

Когда один вагон отойдет от другого, лапа замкодержателя перестает опираться на малый зуб другой автосцепки, под действием противовеса выходит в зев автосцепки и тем самым дает возможность подъемнику опуститься в первоначальное положение. Вслед за этим под действием собственного веса подает и замок.

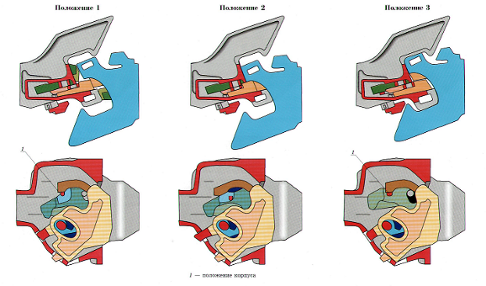

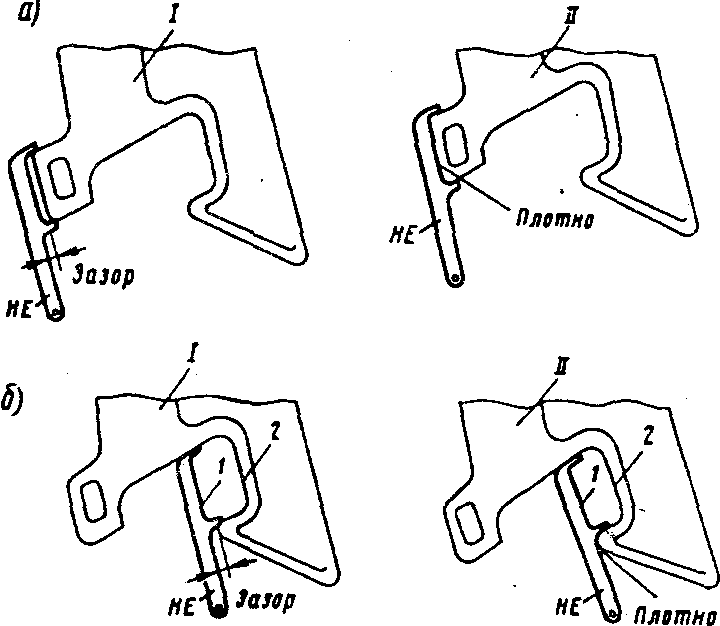

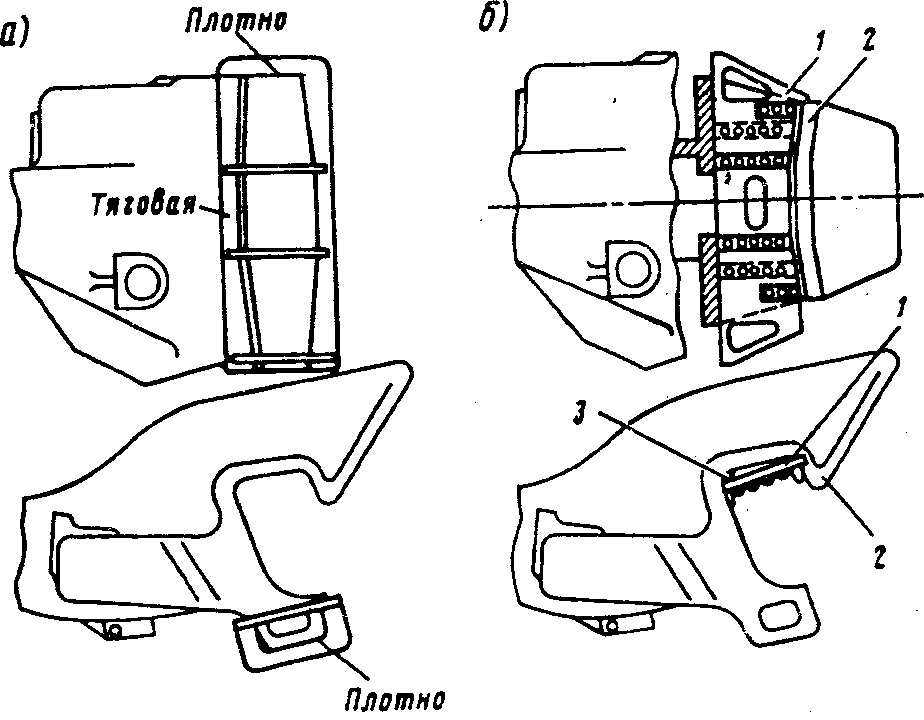

Сцепление автосцепок (рис 1.).

Рисунок 1.1. Сцепление автосцепок.

2.7 Технология ремонта узла (детали)

Ширину зева корпуса автосцепки проверяют непроходным шаблоном 821р-1 по всей высоте носка большого зуба. Шаблон прикладывают одним концом к углу малого зуба (рис. 1.2), а другим подводят к носку большого зуба.

Рисунок 1.2. Проверка ширины зева корпуса автосцепки шаблоном 821р-1:

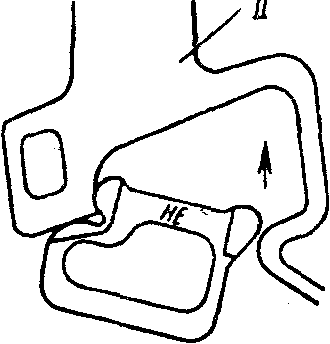

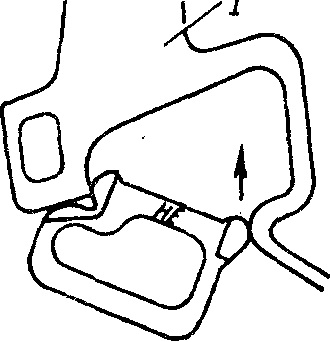

Рисунок 1.2. Проверка ширины зева корпуса автосцепки шаблоном 821р-1:/ — корпус годен; // — корпус негоден

Если кромка шаблона пройдет мимо носка большого зуба, то зев расширен и подлежит исправлению.

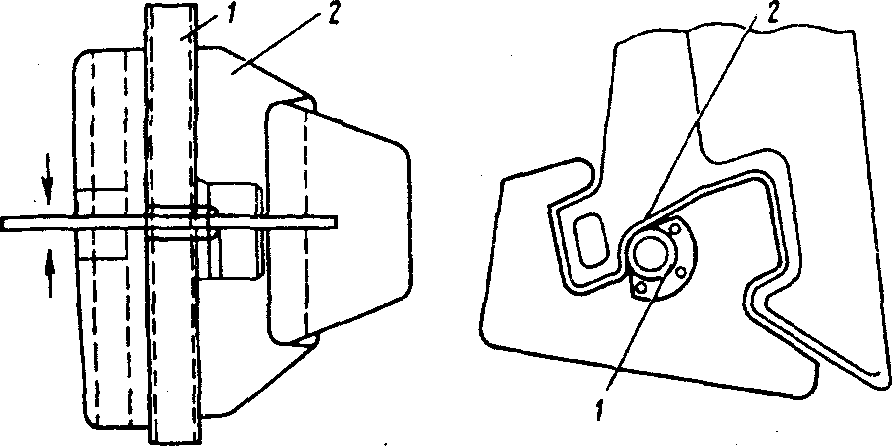

Рисунок 1.2. Проверка шаблонами 892р, 893р, 884р:

Рисунок 1.2. Проверка шаблонами 892р, 893р, 884р:а — длины малого зуба; б — расстояния между ударной стенкой зева и тяговой поверхностью большого зуба; /—корпус годен; //—корпус негоден (внутренняя грань 1 шаблона должна быть параллельна боковой поверхности 2 большого зуба)

Длину малого зуба (рис. 1.3, а) корпуса и расстояние между ударной стенкой зева и тяговой поверхностью большого зуба (рис. 1.3, б) проверяют

шаблонами 892р, 893р и 884р в зависимости от видов ремонта подвижного состава (приложение 2). Проверку выполняют в средней части по высоте зубьев на расстоянии 80 мм вверх и вниз от продольной оси корпуса. При этом зону тяговой поверхности большого зуба, находящуюся напротив окна для лапы замкодержателя, не проверяют, так как ударная стенка зева имеет литейный уклон.

Если ударная стенка зева была наплавлена и обработана, то расстояние от тяговой поверхности большого зуба до ударной стенки зева должно быть проверено и в этой зоне шаблоном 884р.

Рисунок 1.3. Проверка контура зацепления корпуса автосцепки проходным шаблоном 827р

Контур зацепления корпуса контролируют проходным шаблоном 827р (рис. 1.3), который перемещают в контуре зацепления по всей высоте так, чтобы направляющая труба 1 шаблона располагалась по закруглению в месте перехода малого зуба в ударную стенку 2 зева, а плоская часть проходила через зев и охватывала малый зуб. Контур годен, если шаблон свободно проходит через него по всей высоте головы корпуса.

Если поверхности контура зацепления корпуса автосцепки или одна из них не соответствуют требованиям проверки шаблонами 892р, 893р или 827р, автосцепка должна быть отремонтирована с доведением до альбомных размеров соответственно шаблону 914р-м с профильной планкой 914/24-1м и непроходным щупом 914р/21а, проходным шаблонам 914р/22-м и 914р/25, непроходному 884р и проходному 827р шаблонам, шаблону 822р.

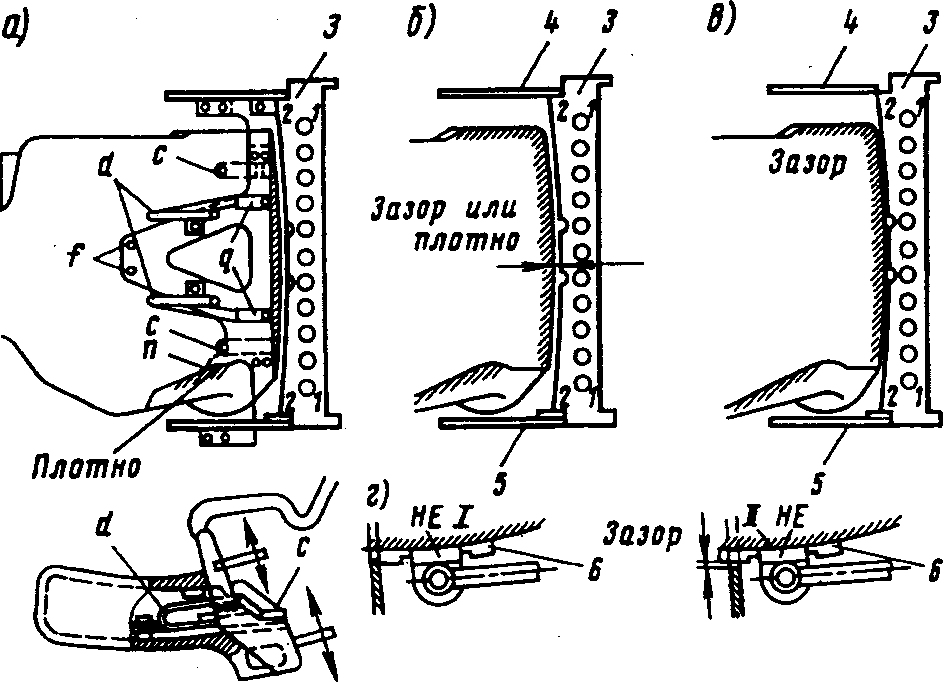

Шаблоном 914р-м проверяют ударную поверхность малого зуба и ударную стенку зева. Шаблон устанавливают в корпусе так, чтобы упоры

с (рис. 1.4, а) были прижаты к ударной стенке зева, а нижняя часть n основания опиралась на нижнюю перемычку малого зуба. Пружины d, опираясь на кромки окна для замка, прижимают опоры f и q основания шаблона к внутренней стенке малого зуба.

После установки шаблона проверяют состояние ударных поверхностей контура с помощью профильной планки 914р/24-1м и непроходного щупа 914р/21а (рис. 1.4, г).

Профили рабочих поверхностей ребер планки соответствуют вертикальным профилям ударных поверхностей стенок зева и малого зуба.

Ребром 1 профильной планки 3 с надписью "Зев" проверяют ударную поверхность стенки зева, а ребром 2 с надписью "Малый зуб" — ударную поверхность малого зуба.

Для проверки ударной поверхности профильную планку прикладывают к контурным листам шаблона так, чтобы плоскость планки была перпендикулярна к проверяемой поверхности. Затем планку перемещают по кромкам контурных листов, как по копирам, по всей ширине проверяемой поверхности, а пластинку щупа вводят в зазор между ребром профильной планки и проверяемой поверхностью контура зацепления.

Если профильная планка 3 прилегает одновременно к верхнему 4 и нижнему 5 контурным листам (рис. 1.4, б), то проверяемая поверхность годна. Проверяемая поверхность будет негодна (рис. 1.4, в), если профильная планка прилегает плотно к нижнему 5 контурному листу, но не прилегает к верхнему 4 контурному листу или наоборот.

Проверяемая поверхность автосцепки годна (рис. 1.4, г, поз. I), если щуп 6 не проходит между профильной планкой и ударной поверхностью малого зуба.

Корпус автосцепки бракуют, если непроходной щуп по всей своей ширине проходит до упора в прилив рукоятки в зазор между профильной планкой, плотно прижатой по концам к контурным листам шаблона, и проверяемой поверхностью (поз. II).

Разность зазоров между профильной планкой и ударными поверхностями малого зуба и зева вверху и внизу не должна превышать 2 мм.

Рисунок 1.4. Проверка ударных поверхностей зева и малого зуба автосцепки профильной планкой 914р/24-1м шаблона 914р-м

Зазор между профильной планкой и ударной стенкой зева в зоне, лежащей ниже носка большого зуба, не контролируется.

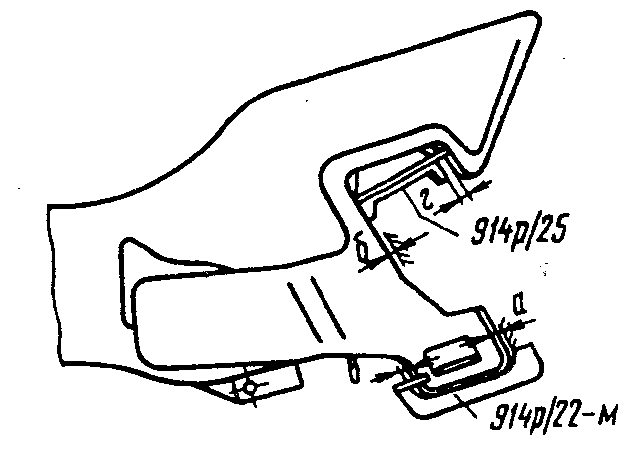

Шаблонами 914р/22-м и 914р/25 проверяют тяговые поверхности малого и большого зубьев корпуса. При этом шаблон 914р/22-м должен свободно надеваться на малый зуб до упора в его боковую поверхность (рис. 1.5, а), а шаблон 914р/25 — свободно проходить между ударной стенкой зева и тяговой поверхностью большого зуба в зоне 3 до упора ограничителей (рис.

Рисунок 1.5. Проверка малого зуба проходным шаблоном 914р/22-м (а) и тяговой поверхности большого зуба шаблоном 914р/25 (б)

боковую поверхность этого зуба, при этом выступ 1 шаблона должен опираться на кромку большого зуба 2.

Если при проверке корпуса установлено, что профильная планка своими концами прилегает к контурным поверхностям шаблона неплотно, или проходной шаблон для малого зуба полностью на него не находит, или проходной шаблон для большого зуба не проходит до упора в его боковую поверхность, значит на проверяемых поверхностях имеется лишний металл, который необходимо снять до плотного прилегания профильной планки к контурным поверхностям или до свободного прохода проходных шаблонов на малый и большой зубья.

Если необходимо наплавить ударные поверхности зева и малого зуба корпуса автосцепки, то толщину наплавляемого слоя определяют по зазорам а и б (рис. 1.6) между наплавляемой поверхностью и ребром профильной планки 914р/24-1м.

Для определения наибольшей допускаемой толщины наплавки тяговой поверхности малого зуба нужно из значения зазора в между ребром шаблона 914р/22-м, плотно прижатого к ударной поверхности малого зуба, и тяговой поверхностью вычесть значение ранее определенного с помощью шаблона 914р-м зазора а.

.

.Рисунок 1.6. Зазоры для определения толщины слоя наплавки поверхностей по контуру зацепления корпуса автосцепки

Для определения толщины слоя наплавки тяговой поверхности большого зуба надо из значения зазора г между ребром шаблона 914р/25, плотно прижатого к ударной поверхности зева, и тяговой поверхностью вычесть значение ранее определенного с помощью шаблона 914р-м зазора б.

После ремонта поверхности контура зацепления корпуса должны быть параллельны кромкам шаблона 827р.

Углы зева и малого зуба корпуса проверяют шаблоном 822р .

При ремонте поверхностей контура зацепления корпуса не разрешается накладывать сварные швы ближе 15 мм к местам закруглений (рис. 1.7, а). Переход от наплавленной ударной поверхности стенки зева к неизнашиваемой должен быть плавным на длине не менее 15 мм для беспрепятственного скольжения автосцепок друг по другу в момент сцепления. Кромка угла, образуемого наплавленной ударной поверхностью малого зуба и поверхностью, к которой прилегает замок, должна быть без закруглений по всей высоте (рис. 1.7, б). Твердость наплавляемого металла ударно-тяговых поверхностей для грузовых вагонов и локомотивов должна быть не менее НВ 250, для рефрижераторных и пассажирских вагонов и вагонов электропоездов — не менее НВ 450.