ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 30.12.2021

Просмотров: 3657

Скачиваний: 4

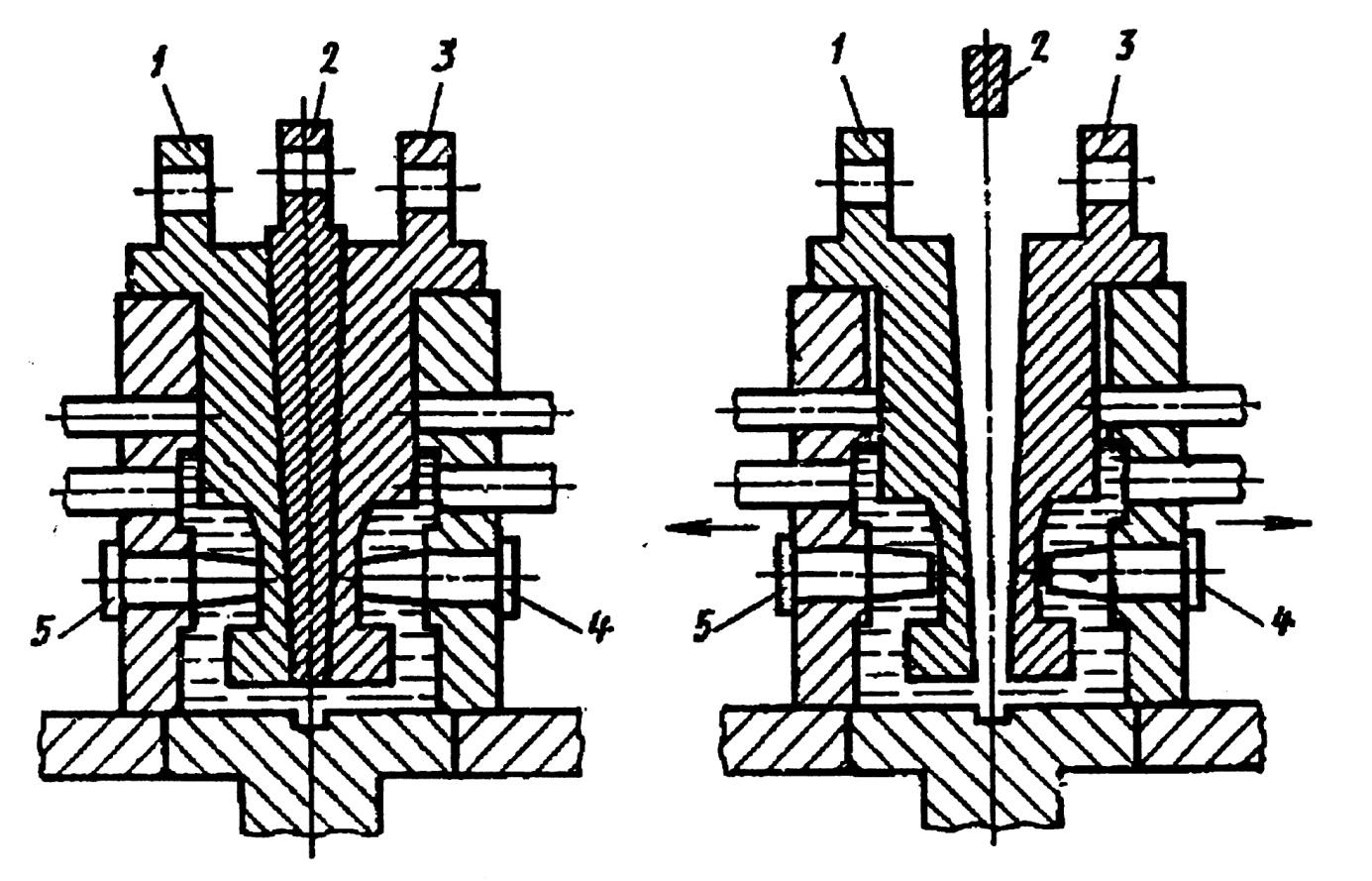

Рисунок 14 – Роз’ємний металевий стержень

Особливістю технології лиття в металеві форми є підготовка кокіля до заливання, яка полягає в наступному:

-

пофарбування робочих поверхонь порожнини спеціальними фарбами, склад яких визначається видом розплаву;

-

доведення (нагрівання чи охолодження) температури кокіля до оптимального для даного сплаву рівня і складання форми.

Всі решта операцій технологічного процесу такі, як і при литті в разові піщано-глинисті форми.

Точність

виливків 12-15 квалітети, шорсткість

поверхні

Rz = 80-20 мкм.

Лиття в металеві форми економічно доцільне в серійному і масовому виробництвах.

Основні переваги цього способу виготовлення заготовок:

-

можливість багаторазового використання ливарної форми;

-

висока точність форми і розмірів, якість заготовки;

-

дрібнозерниста структура матеріалу;

-

порівняно висока продуктивність;

-

низькі трудомісткість і собівартість заготовок;

-

відсутність необхідності в модельному, опочному оснащенні і формувальних сумішах;

-

добрі умови праці;

-

не потрібна висока кваліфікація робітників;

-

потрібні порівняно менші виробничі площі;

-

відсутні операції по очищенню виливків від суміші;

-

процес легко механізується і автоматизується.

Рисунок 15 – Однопозиційний кокільний верстат

Разом з тим цей спосіб має істотні недоліки:

-

висока вартість оснащення;

-

утворення тріщин у виливках;

-

чавунні виливки відбілюються і вимагають додаткової термообробки (відпалювання);

-

неможливість виготовлення тонкостінних виливків через підвищену швидкість їх охолодження, а також виливків значною масою.

Зміст і порядок виконання роботи

-

Інструктаж з техніки безпеки в цеху.

-

Вивчення конструкцій деталей (креслення і зразки готових деталей).

-

Знайомство з конструкцією кокільного оснащення і машини для заливання форм.

-

Вивчення процесу виготовлення виливка: підготовка кокіля, металу, заливання форм, вибивання виливка.

-

Знайомство з кінцевими операціями виготовлення заготовки литтям в кокіль: обрубування ливникової системи, очищення.

-

Вивчення конструкції виливка: порівняння призначених розмірів і норм точності з кресленнями (креслення і зразки виливків).

-

Контроль якості виливків.

7.1. Аналіз наявних дефектів литва і причин їх виникнення.

7.2. Контроль точності розмірів виливків (за завданням викладача), порівняння їх з розмірами на кресленні виливка.

Зміст звіту

-

Мета і зміст роботи.

-

Ескіз деталі, ескіз виливка з розмірами, ескіз кокіля.

-

Послідовність операцій виготовлення виливка.

-

Дані і висновки по результатах контролю якості виливків.

-

Власні спостереження і висновки по роботі у відповідності з темою і контрольними питаннями.

Питання для самоконтролю

-

Суть способу виготовлення заготовок литтям в кокіль.

-

Основні операції технологічного процесу лиття заготовок в кокіль.

-

Конструкція кокіля.

-

Машини для виготовлення заготовок литтям в кокіль.

-

Конструктивні особливості заготовок, виготовлених литтям в кокілі: ливарні радіуси, нахили, спряження і напуски.

-

Ливникові системи при литті в кокіль, методи їх відділення.

-

Підготовка кокілей до заливання.

-

Якість виливків, виготовлених литтям в кокіль.

-

Наявні дефекти лиття і причини їх виникнення.

-

Області раціонального використання способу виготовлення заготовок литтям в кокілі.

-

Переваги і недоліки лиття в кокіль.

Лабораторна робота №4

ВИГОТОВЛЕННЯ ЗАГОТОВОК ВІДЦЕНТРОВИМ ЛИТТЯМ ТА ДОСЛІДЖЕННЯ ЯКОСТІ ВИЛИВКІВ

Мета роботи – вивчення суті, особливостей і призначення відцентрового лиття, засвоєння технології отримання виливків цим способом.

Короткі теоретичні відомості

Суть відцентрового лиття полягає в тому, що розплав заливається у форму, яка обертається з великою швидкістю. Форма заповнюється розплавом під дією відцентрової сили, яка діє на розплав також і в період його затвердіння. Завдяки дії відцентрової сили з розплаву видаляються різноманітні неметалеві включення (бульбашки повітря, шлак тощо), які, маючи набагато меншу щільність ніж метал, зосереджуються біля внутрішньої поверхні виливка і видаляються при обробці різанням, для чого припуск на обробку внутрішньої поверхні призначається більшим, ніж зовнішньої.

Форма може обертатися навколо вертикальної, горизонтальної, інколи – навколо похилої осі. Розташування осі обертання вибирають в залежності від співвідношення висоти і діаметра виливка. Деталі, що мають висоту, яка в декілька разів перевищує діаметр (втулки, гільзи, труби тощо), виготовляють на машинах з горизонтальною віссю обертання (рис. 9, б). Виливки більшого діаметра і малої висоти одержують на машинах з вертикальною віссю обертання (рис. 9, а). Відцентровий спосіб лиття можна застосувати і для виготовлення фасонних виливків, які не є тілами обертання. В цьому випадку метал, що заливається в центральний ливник, при обертанні відкидається в периферійні зони форми, з’єднані з центральним ливником живильниками (рис. 10). Відцентрову силу використовують тільки для заповнення форми розплавом. Такий метод відцентрового лиття, коли вісь обертання форми не збігається з геометричною віссю деталей, називається центрифугуванням.

Відцентровий спосіб лиття має ряд переваг:

-

велика густина виливків внаслідок малої кількості міжкристалічних пустот усадкового і газового походження; в ряді випадків відцентрові виливки за своїми властивостями знаходяться на рівні поковок, а по економії металу і зниженні трудовитрат переважають їх;

-

менші витрати металу із-за відсутності ливникової системи або зниження маси виливків;

-

виключення витрат на виготовлення стержнів для забезпечення порожнин в циліндричних виливках;

-

покращення заповнення форми металом;

-

виготовлення виливків із сплавів, що мають низьку рідкотекучість;

-

можливість виготовлення двох, багатошарових, а також армованих виробів.

Відцентрове лиття виконують звичайно у чавунних або стальних формах: без облицювання, з облицюванням, футерованих формовою сумішшю, футерованих сухим піском, фосфоритною мукою.

Як облицювання використовуються такі ж фарби, як і при литті в кокіль, товщиною 0,5...0,7 мм.

Недоліки:

-

важко виготовити виливки із сплавів, що схильні до ліквації;

-

неточність діаметра порожнини виливка;

-

забруднення вільної внутрішньої поверхні виливків ліквідами та неметалевими включеннями, а у товстостінних виливків ця поверхня може мати пористість, що заставляє збільшувати припуск на механічну обробку вільних поверхонь на 25%;

-

для виготовлення виливків потрібні спеціальні машини;

-

ливарні форми дорогі, вони повинні мати високу міцність і герметичність в зв’язку з підвищеним тиском металу.

Зміст і порядок виконання роботи

-

Інструктаж з техніки безпеки в цеху.

-

Вивчення конструкцій деталей (креслення і зразки готових деталей).

-

Знайомство з конструкцією установки для відцентрового лиття.

-

Вивчення процесу виготовлення виливка: підготовка форми, металу, заливання форм, вибивання виливка.

-

Знайомство з кінцевими операціями виготовлення заготовки відцентровим литтям.

-

Вивчення конструкції виливка: порівняння призначених розмірів і норм точності з кресленнями (креслення і зразки виливків).

-

Контроль якості виливків.

7.1. Аналіз наявних дефектів литва і причин їх виникнення.

7.2. Контроль точності розмірів виливків (за завданням викладача), порівняння їх з розмірами на кресленні виливка.

Зміст звіту

-

Мета і зміст роботи.

-

Ескіз деталі, ескіз виливка з розмірами, ескіз форми відцентрового лиття.

-

Послідовність операцій виготовлення виливка.

-

Дані і висновки по результатах контролю якості виливків.

-

Власні спостереження і висновки по роботі у відповідності з темою і контрольними питаннями.

Питання для самоконтролю

-

Суть відцентрового лиття.

-

Типи машин для відцентрового лиття.

-

Можливості відцентрового лиття та його переваги.

-

За рахунок чого збільшується продуктивність праці при відцентровому литті?

-

Чому при відцентровому литті збільшується коефіцієнт використання металу?

-

Як впливає відцентрова сила на якість металу?

-

Якість виливка, наявні дефекти лиття і причини їх виникнення.

Лабораторна робота № 5

ВИГОТОВЛЕННЯ ЗАГОТОВОК ЛИТТЯМ ПІД ТИСКОМ ТА ДОСЛІДЖЕННЯ ЇХ ЯКОСТІ

Мета роботи – вивчення технології, обладнання і оснащення для виготовлення заготовок литтям в металеві форми під тиском.

Лабораторна робота виконується на базі ливарного цеху заводу.

Короткі теоретичні відомості

Суть способу лиття під тиском полягає в тому, що рідким металом примусово заповнюють металічну прес-форму під тиском, який підтримують до повної кристалізації виливка.

Лиття під тиском виконують на компресорних і поршневих машинах високої продуктивності, що дають 200...400 виливків за годину. Поршневі машини випускають з гарячою чи холодною камерою пресування, розміщеною горизонтально чи вертикально. Машини з гарячою камерою пресування, в яких камера знаходиться безпосередньо в розплаві, застосовують для виготовлення виливків з кольорових сплавів на основі міді, алюмінію, магнію.

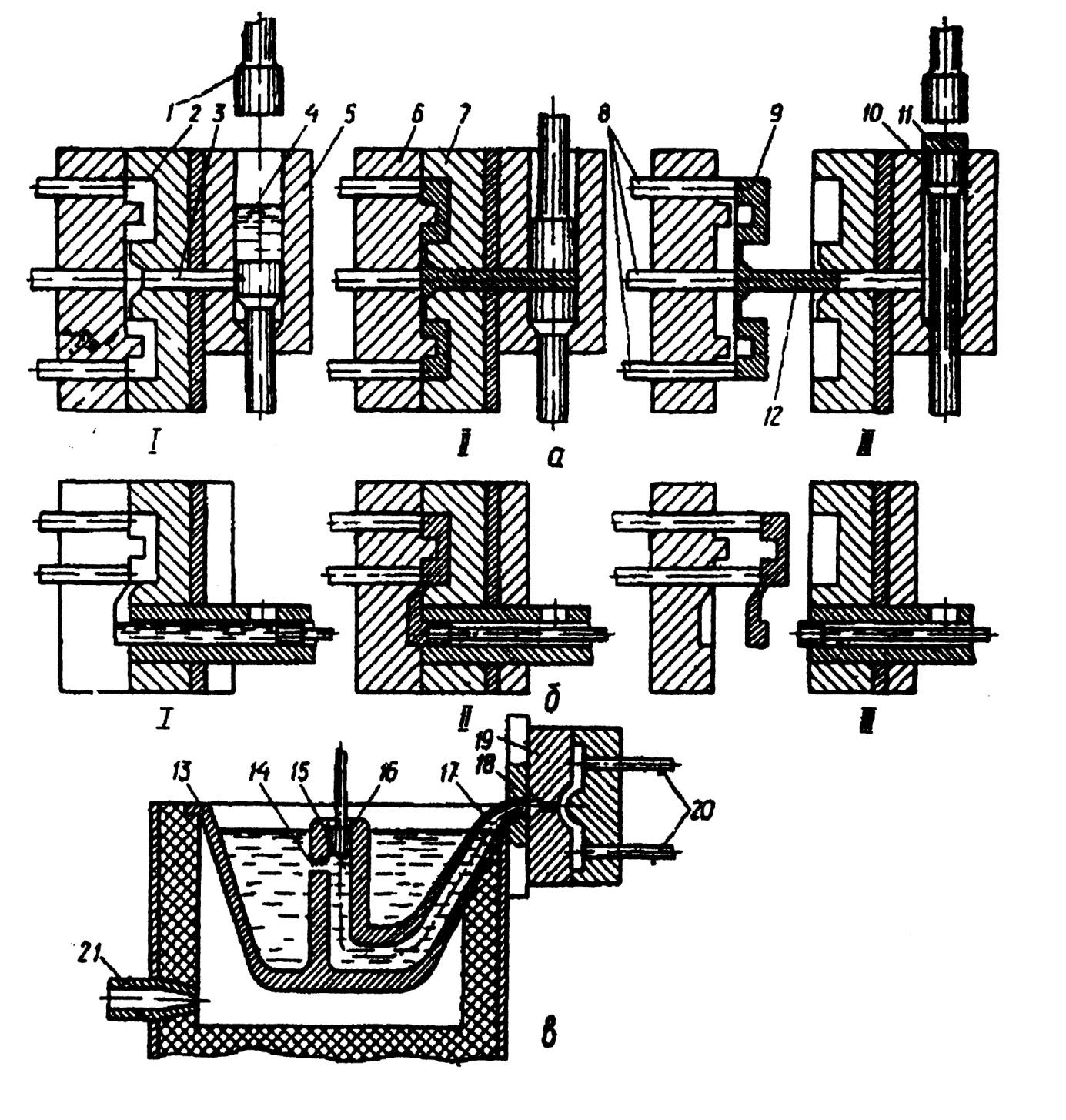

На машинах лиття під тиском з вертикальною холодною камерою пресування (рис. 16а) розплав 4 заливають в камеру стискання 5 (положення І). Верхній поршень 1, опускаючись, давить на розплав і на нижній поршень 10, який при русі вниз відкриває ливниковий канал 3. Метал заповнює порожнину 2 прес-форми, що складається з двох половин 6 і 7 (положення II). Об’єм рідкого металу повинен бути більшим за об’єм порожнини форми, щоб між верхнім і нижнім поршнями залишався надлишок металу. Тиск верхнього поршня підтримують до повної кристалізації виливка після чого прес-форму відкривають і виливок 9 разом з ливником 12 виштовхують з форми виштовхувачами 8. Нижній поршень виштовхує назовні надлишок металу II (положення III), і його відправляють в переплав.

На рис. 16б показана робота машини лиття під тиском з горизонтальною холодною камерою пресування. Всі операції в ній виконуються в тій же послідовності.

На рис. 16в наведена схема роботи поршневої машини лиття під тиском з гарячою камерою пресування. Чавунний тигель 13 з рідким металом безперервно підігрівають знизу газом через форсунку 21. Перед заливанням прес-форму 19 закривають і мундштук 18 з’єднується з каналом 17. При верхньому положенні поршня 16 через отвір 14 сплав заповнює камеру стискування 15 і канал. При русі вниз поршень впресовує рідкий метал в порожнину форми. Після затвердіння металу тиск знімають, поршень рухається вверх, форму розкривають і виливок виштовхують виштовхувачами 20. Машини з гарячою камерою пресування більш продуктивні і витрачають менше рідкого металу, однак їх не можна застосовувати для лиття сплавів з температурою плавлення більше 500°С через швидке зношування поршня.

Рисунок 16 – Схеми поршневих машин для лиття під тиском

В

машинах з холодною камерою пресування

поршень контактує з розплавом протягом

короткого проміжку часу і тому мало

зношується. Тут можна значно підвищити

тиск, що гарантує високу густину і

міцність виливків. Якщо в машинах з

гарячою камерою пресування тиск досягає

20 МПа, то в машинах з холодною камерою

пресування при литті алюмінієвих і

мідних сплавів тиск може досягати

100...300 МПа.